高窄大孔口多分瓣式主纵梁潜孔弧门技术探讨

王兴恩,陆一婷,徐 祎,高 伟,卢修迪

(中国电建集团贵阳勘测设计研究院有限公司,贵州 贵阳 550081)

0 概 述

弧门是水利水电工程潜孔工作闸门较常采用的门型之一,其结构主要有主横梁和主纵梁两种形式,原则上宽高比较大的宜采用主横梁形式,宽高比较小的可采用主纵梁形式[1~5]。基于运输方便考虑,目前已建工程中的大孔口潜孔弧门多采用宽高比较大的主横梁形式(见表1),其原因主要是主横梁形式弧门采用横向分节制造不影响闸门主框架结构,闸门制作单元外形尺寸可控,分节数量可根据运输要求确定,但闸门跨度较大会增加泄水坝段宽度,其制造、运输及安装单元较多,工程建设周期长,投资也会有所增加,经济性相对较差;而采用宽高比较小的主纵梁形式,因传统门叶采用纵向对称布置的左右分两瓣结构技术,基于运输宽度不超3.5 m限制,闸门孔口宽度原则上不超7 m,否则运输难度太大,故采用主纵梁的大孔口潜孔弧门孔口尺寸通常为高窄形式;此外,因隧洞转弯半径对弧门门叶长度的限制和过长的悬臂门叶结构不利于闸门的整体稳定,故主纵梁潜孔弧门的孔口高度不宜过高(≯20 m),宽高比也不宜过小(≮0.4),因此,在已建工程中采用主纵梁结构的潜孔弧门孔口尺寸普遍偏小,这对于泄洪规模较大的工程,尤其是闸坝工程,会增加泄洪闸孔数量,继而加大工程开挖量,并增加闸墩混凝土浇筑量,经济性也较差;此外,对于大孔口潜孔弧门,其启闭设备选型及布置的合理性对整个工程的技术经济性、美观性及工程投运后期运行维护的方便性会产生影响,也是潜孔弧门设计中不容忽视的一个关键性技术问题。

针对上述潜孔弧门存在的一些问题,笔者依托四川省大渡河枕头坝一级水电站泄洪闸8×16-39 m潜孔弧门开展了高窄大孔口主纵梁潜孔弧门多分瓣与启闭设备选型及布置的技术研究,通过工程实践取得的一些思路与解决问题的技术方法可供探讨。

1 门叶结构研究

1.1 门叶分瓣研究

在高窄大孔口潜孔弧门设计中,采用较小闸门孔口宽度方案虽有利于运输,但会减少闸门单孔泄量,为满足泄洪规模,需增设闸门孔口数量,继而加大工程开挖量和闸墩混凝土浇筑量,工程投资也会有所增加,有时还会导致工期延长,推迟发电时间使电站效益受损;因此,从工程投资角度考虑,在技术和运输方案可行情况下,采用较大规模的高窄大孔口泄洪闸门方案较优。

枕头坝一级水电站泄洪闸潜孔弧门孔口宽高比8/16=0.5<1,根据规范和工程经验,门叶结构采用主纵梁结构形式较合理,但按传统双主纵梁左右对称分两瓣技术,门叶运输外形尺寸20.14 m×4 m×3.6 m(长×宽×高),质量约105 t,属于三超件,采用水路运输又不能直达工地,而铁路运输限宽3.4 m,故门叶铁路运输因超宽基本不能实现;若按公路运输,沿途需加固桥梁和改造道路,经预算成本很高。就单个项目而言,投入的社会成本过大,从工程投资角度考虑,采用传统技术方案的经济性很差,故该闸门若采用主纵梁结构需研究将门叶运输外形尺寸及质量减小至可运输范围的技术方案。

结合现有的闸门制造、安装技术,基于不影响主纵梁结构整体性的要求,通过研究,枕头坝一级水电站泄洪闸潜孔弧门采取纵向多分瓣(≥3)的制造、运输,在工地通过螺栓及焊接组合拼装成整体的技术解决了这个难题。

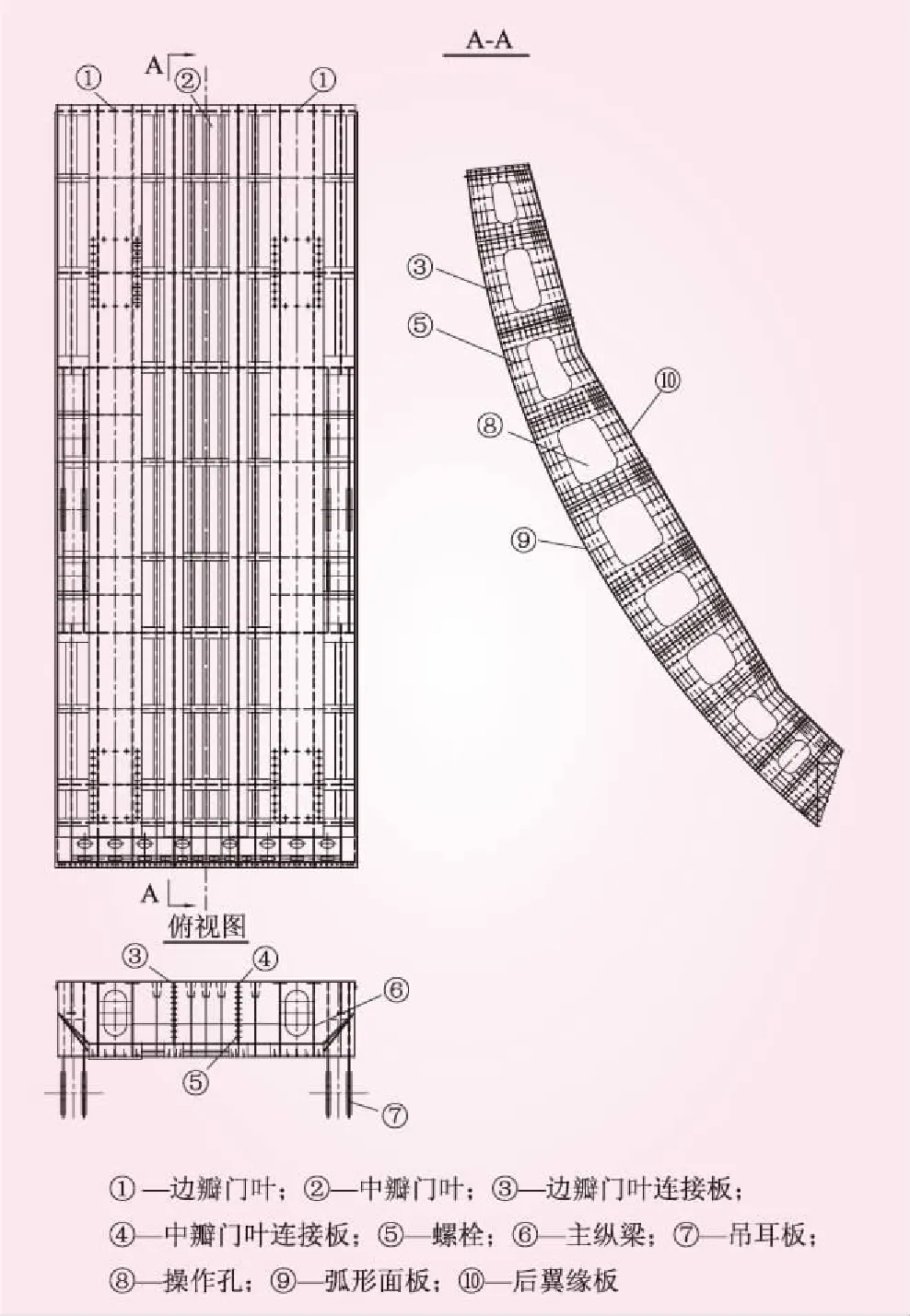

该技术的门叶结构由一瓣及以上的中门叶和对称设置的两瓣边门叶并合拼装而成,通过门叶的纵向多分瓣技术减小门叶的制造、运输外形尺寸及质量。考虑增强门叶结构的整体性,主纵梁设置在边门叶上,中门叶和边门叶的并合处均设有连接板,连接板上设有一组螺栓孔,一组螺栓孔中包括一些铰制孔,其余为配钻螺栓孔,便于左右两瓣边门叶与中门叶之间的安装对位,中门叶连接板经螺栓与边门叶一侧的连接板连接。中门叶和边门叶的迎水面的弧形面板和连接板的边缘设有对称的焊接坡口,弧形面板上的焊接坡口与连接板上的焊接坡口焊接;中门叶和边门叶的背水面设有后翼缘板,后翼缘板和连接板的边缘设有对称的焊接坡口,后翼缘板上的焊接坡口与连接板上的焊接坡口焊接;中门叶和边门叶的连接板设有操作孔,便于现场安装人员装配螺栓;中门叶和边门叶上连接板的操作孔相对的边缘设有对称的焊接坡口;两块连接板的操作孔上的焊接坡口在螺栓连接之后焊接并磨平,增强了中门叶和边门叶之间螺栓的抗剪能力。

枕头坝一级水电站泄洪闸潜孔弧门采用上述方案,其门叶(见图1)按左、中、右分3瓣对称制作,最大件为左右两瓣边门叶,最大运输尺寸20.14 m×3.1 m×3.6 m(长×宽×高),质量约87 t,较传统设计方案使门叶的运输尺寸及质量得到有效降低,使公路和铁路运输均得以实现,节省了加固桥梁和改造道路的运输成本,技术经济性较传统方案优。

图1 枕头坝一级水电站泄洪闸潜孔弧门门叶纵向分瓣结构示意

1.2 主框架结构研究

传统潜孔弧门的主纵梁为上下两根支臂支撑的双悬臂结构,主纵梁与支臂之间通常不设置其它支撑结构,有些工程也在主纵梁与支臂之间设置一些增强闸门整体刚度的斜撑,但均为一些刚度不大的槽钢、角钢及钢管等组成的桁架结构,设计时均未考虑其作用,也未对其进行强度复核,这在常规孔口不大的潜孔弧门中影响不大,但在高窄大孔口潜孔弧门中,其影响较大,因两支臂中心主纵梁跨度较大,因此,在水压力作用下主纵梁的变形也较大,会导致斜撑因刚度脆弱或强度不够而发生失稳或断裂破坏,故对于设置斜撑的高窄大孔口潜孔弧门应对其斜撑进行强度、刚度及稳定性复核以免发生破坏诱发工程事故。

目前国内金属结构设计基本采用容许应力法,对于主纵梁,通常以跨中最大弯矩选择截面尺寸,再通过选择的截面尺寸验算其强度、刚度及稳定性,因此,对于跨中弯矩大的主纵梁,其截面尺寸也较大,故主纵梁框架设计应基于减小其跨中弯矩进行方能达到满足使用要求且节省材料的技术经济目的。

根据工程实践,对于同一孔口尺寸的潜孔弧门,不同设计方案中上下两支臂之间的主纵梁跨度相近,因此,通过调整上下两支臂之间的主纵梁跨度减小跨中弯矩的方法其意义不大,故有效的方法是在上下两支臂之间增设支座,通过增设支座的方法使主纵梁由双悬臂简支梁结构变为双悬臂的多跨连续梁结构,从而使主纵梁跨度及相应的跨中弯矩得到较大程度减小,达到减小主纵梁截面尺寸的目的,但支座刚度必须足够大否则不能满足使用要求。以枕头坝一级水电站泄洪闸潜孔弧门为例,采用跨内不设支座方案,跨中最大弯矩约12 500 kN·m,采用跨内设支座方案,跨中最大弯矩约7 200 kN·m,两方案比较,主纵梁跨中弯矩减少约42.4%,从而使主纵梁截面尺寸得到有效减小,故该闸门采用了跨内设支座方案。

2 启闭设备选型及布置研究

2.1 启闭设备选型研究

目前潜孔弧门采用的启闭设备主要有摇摆式液压机、双缸后拉式液压机及固定卷扬式启闭机三种类型,对于常规孔口的潜孔弧门以摇摆式液压机居多,对于大孔口潜孔弧门以双缸后拉式液压机居多,少数不宜布置上述两种液压机的潜孔弧门采用固定卷扬式启闭机或其它类型启闭机,比如带拉杆的垂直式液压机、盘香式弧门启闭机等。

对于采用摇摆式液压机操作的潜孔弧门,通常依靠自重无法闭门,需液压机施加下压力,所以闸门吊耳一般设置在门叶顶部,故该种类型液压机行程通常较闸门高度大,而对于大型液压机而言,油缸行程越长,其制造加工及质量控制难度也越大,成本也较大[6],故在高窄大孔口潜孔弧门中使用摇摆式液压机存在行程长,制造、运输及安装难度大等技术问题;对于闸坝工程,还存在液压机外露部分多,工程美观性较差及液压机油缸长期大部分暴露于空气中易发生锈蚀等技术问题。

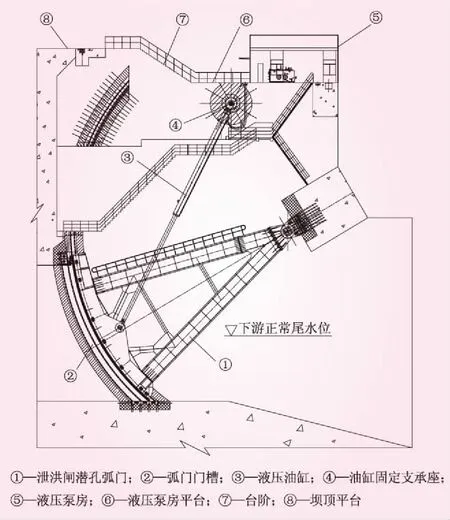

综上分析,枕头坝一级水电站泄洪闸潜孔弧门采用传统摇摆式液压机操作主要存在:液压机启闭容量8 000 kN,行程18 m,属大容量长行程液压机,制造加工、质量控制及运输难度大;安装时需在泄洪闸顶部设置启闭平台,启闭平台高度较现有泄洪闸顶部平台高,土建结构美观性差等技术问题。基于该潜孔弧门自重足以闭门,不需要下压力,可采用单作用力的双缸后拉式液压机或固定卷扬式启闭机操作考虑,结合双缸后拉式液压机相对固定卷扬式启闭机具有结构紧凑、传动效率高、缓冲效果好,有利于抗振、防震,不需要设置启闭平台,便于在水工建筑物上布置等优点,故该潜孔弧门启闭设备选用双缸后拉式液压机。

2.2 液压机布置研究

双缸后拉式液压机油缸主要有端部铰接与中部转动铰接两种支承形式[7],根据工程实施案例,目前以采用端部铰接支承居多一些。

对于端部铰接的油缸支承座,其通常采用整体固定式圆筒形结构,因制造简单,因此,在工程中采用较多;但对于一些高度较低的闸墩,因油缸支承座上挂点中心处于闸墩顶部平台以上,在闸墩上部需设置混凝土墩固定油缸支承座,造成坝面布置美观性差,有时甚至影响坝面交通,故采用在油缸中部设置转动铰形式,该种型式油缸虽然有部分外露于坝面以上影响美观,但油缸整体位于闸孔侧不影响坝面交通。

对于中部转动铰接支承,一般采用由外筒体及内筒体组成的转动式圆环筒体结构,其中外筒体为固定式圆筒形结构,内筒体为外端带油缸固定支承座的组合结构,外筒体及内筒体之间通过高强复合材料轴套或球铰转动连接,安装时内筒体与液压油缸通过铰轴连接固定成一体;也有少数工程采用非常规支承形式,比如王春等[8]在越南SonLa水电站溢洪道潜孔弧门的液压机油缸支承座采用固定在顺水流向两个钢牛腿上的支撑钢梁结构。

枕头坝一级水电站泄洪闸顶部平台高程626.5 m,底槛高程585.00 m,泄洪闸顶部平台至底槛高度达41.5 m,泄洪闸墩有足够高度满足双缸后拉式液压机采用端部支承的要求,故该泄洪闸双缸后拉式液压机采用端部支承形式(见图2);此外,考虑坝顶平台至液压机油缸支承座上挂点中心高度较大达6.45 m,从顶部开浇筑孔浇筑二期混凝土,落差很大,精度不易控制。因此,采用坝顶平台与液压泵房平台高程不同的台阶式闸墩结构方案。该方案根据液压机油缸支承座中心高程及埋设要求确定合理的液压泵房平台高程,坝顶平台与液压泵房平台之间设置台阶连通,除便于现场人员运行维护外还可减少闸墩混凝土的浇筑量从而节省投资。

图2 枕头坝一级水电站泄洪闸潜孔弧门及液压机布置

3 结 语

高窄大孔口主纵梁潜孔弧门采用纵向多分瓣(≥3)的制造、运输,在工地通过螺栓及焊接组合拼装成整体的技术使门叶运输尺寸及自重得到有效降低,为门叶大件运输提供了解决问题的思路及技术方案。

随着川滇黔等指标较好交通便利的水电工程逐步开发完毕,未来水电开发地区的交通条件普遍相对较差,而高窄大孔口主纵梁潜孔弧门采用的纵向多分瓣技术重点解决制约工程建设的金属结构大件运输技术问题,在交通运输不便的水电工程中均可采用,故该技术可为后续类似工程提供一些借鉴和参考,且可为该类型工程的项目立项提供技术支撑。