秦岭隧洞TBM施工有害气体处理研究

王 新,刘波波

(陕西省引汉济渭工程建设有限公司,陕西 西安 710100)

陕西省引汉济渭工程属于跨流域调水工程,其中秦岭隧洞越岭段为无压洞,全长81.779km,纵坡1/2500,秦岭隧洞越岭段采用2台TBM施工(施工总长度39.021km)和钻爆施工(施工总长度42.758km)的施工方案。岭南TBM设备通过3号支洞运至井底,在洞内组装并完成调试后向出口方向掘进;岭北TBM设备通过6号支洞运至井底,在洞内完成调试后向进口方向掘进。

秦岭输水隧洞埋深大、洞线长、洞径大,经常面对岩爆、突涌水、有害气体、塌方等风险,地质情况十分复杂[1-4]。其中有害气体的发生不确定性高,危害大,可直接导致作业人员中毒,甚者引发爆炸,严重威胁工程安全。

近年来,许多学者针对TBM施工有害气体处置进行了研究[5-10]。但是针对TBM施工过程中遭遇有害气体溢出问题时应采取什么样的处理原则和施工方案方面的研究较少。文章结合秦岭隧洞岭北TBM施工过程中遭遇突发有害气体溢出事件,通过检测监测,分析研究,制定合理的处置方案。

1 工程背景

秦岭隧洞岭北TBM设计里程为K46+360-K62+903,工程长度为16543m,坡降为1/2500,TBM施工断面为圆形,断面开挖直径8.02m。TBM施工段平面示意图如图1所示。

隧洞区在大地构造单元上属于秦岭褶皱系。沉积巨厚,岩浆活动频繁,变质作用复杂,褶皱、断裂发育。隧洞区内无现代明显活动断裂通过。隧洞区主要构造线呈近EW向。此外,还发育走向为NW、NE向的次一级断层。与隧洞有关的大小断裂多达40条。隧洞区断裂示意图如图2所示。

图1 TBM段平面示意图

图2 隧洞区断裂示意图

2 有害气体溢出情况及原因分析

2.1 有害气体溢出情况

2018年2月23日凌晨3时25分,引汉济渭工程岭北TBM施工至K47+912.7,TBM护盾尾部7点位置岩体纵向节理面有不明可燃气体溢出,被拱架支护作业中掉落的焊渣引燃,火焰高度45cm,沿节理面纵向长度95cm。

现场立即将火焰扑灭,随即用便携式四合一气体检测仪进行检测,发现溢出气体为CO和H2S,其中CO浓度超过1000ppm(仪器检测范围0~1000ppm),H2S浓度超过100ppm(仪器检测范围0~100ppm),两项有害气体均爆表。早上10点40分以后,有害气体火焰基本熄灭,再次检测CO浓度超过1000ppm(溢出口),H2S未检测到。中午对此片岩体破碎区采用喷射砼封闭措施后,还存在有害气体从钢拱架背部溢出,经检测溢出口CO浓度超过1000ppm,H2S未检测到。

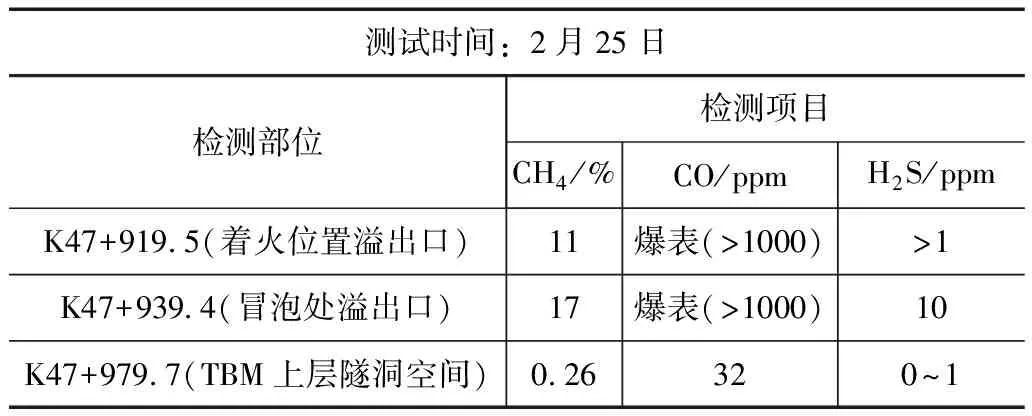

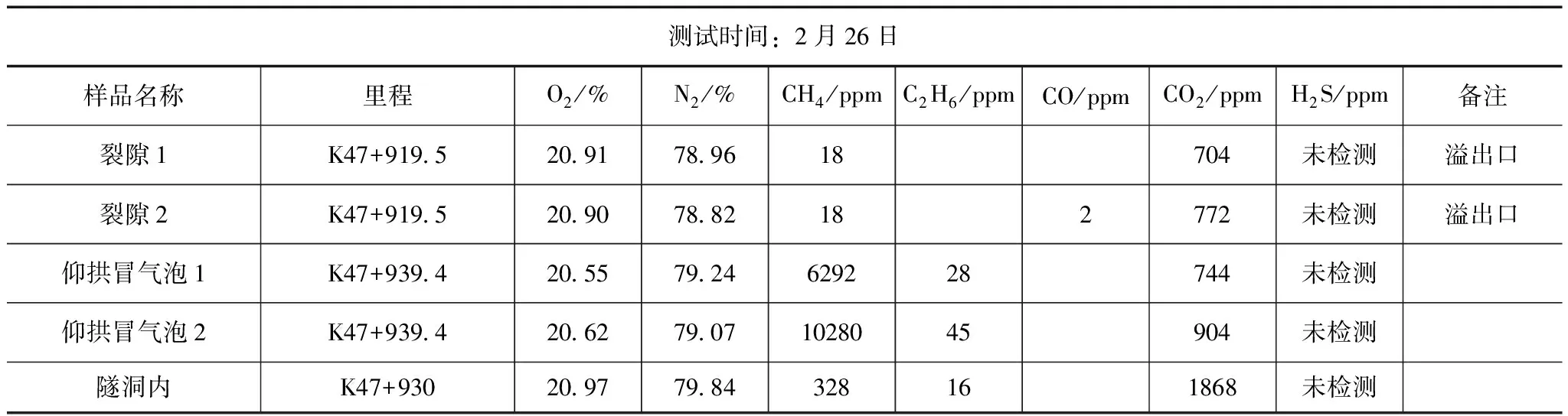

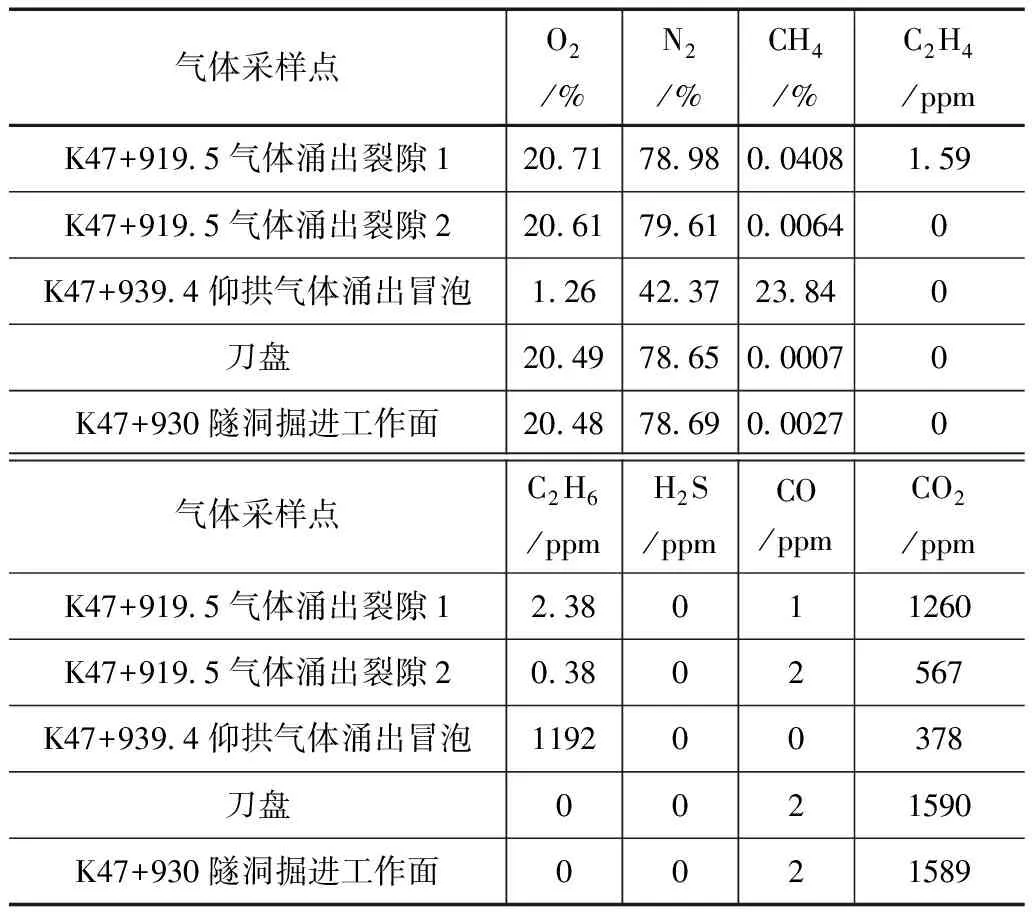

随后,专业团队对溢出气体进行了多次检测,并对气体成分进行了实验分析,几次检测结果见表1、表2。

表1 2月25日检测结果

表3为3月1日采用CFB-10型负压气体采样器和气体采样袋现场取气,在实验室分析的结果。根据气体成分分析结果可以看出,通过裂隙涌出的可燃性气体主要成分为CH4、N2,含有少量C2H6、CO2,以及微量的CO,H2S气体已经检测不到。

2.2 原因分析及初步结论

2.2.1 原因分析

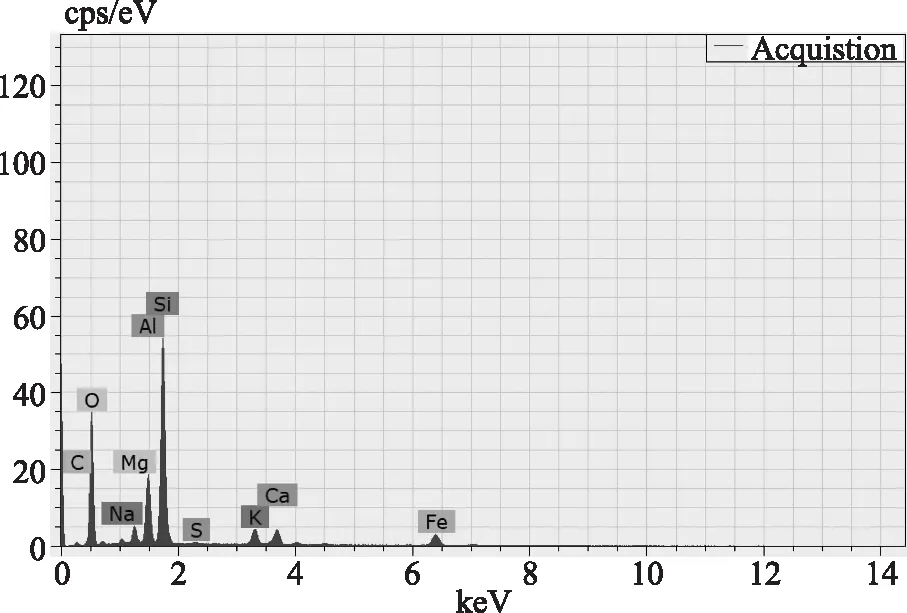

为了分析确定可燃性气体来源,自岭北TBM护盾掘进工作面采集岩样,通过场发射扫描电子显微镜(SEM)和能谱仪对岩样表面结构和岩样成分进行测试分析。

图3 岭北TBM护盾掘进工作面岩样能谱图

由图3可以看出,实验岩样中Si、Al元素含量较高,属于沉积岩类。根据现场勘探及岩样分析,初步推断岭北TBM护盾掘进工作面隧洞岩样岩质较硬,孔隙结构不发达,不具备赋存天然气的条件,探测到的可燃性气体可能为其他岩体赋存气体,以游离态形式经节理导通气流通道涌入巷道。

表2 2月26日检测结果

表3 气体成分分析表

2.2.2 初步结论

(1)目前岭北TBM施工至中泥盆世刘岭群变质砂岩中,受地质构造作用影响,岩体破碎。洞顶地面高程1452.45m,洞底高程523.57m,可燃气体溢出部位洞身埋深约930m,沿节理裂隙逸出。前期地表物探揭示K47+780~K48+170段,电阻率范围变化较大,为100~900Ω·m,推测构造破碎带,岩体节理裂隙、劈理极其发育。该气体在相对封闭的环境下,由厌氧菌对有机质分解还原作用形成,区内无含煤气及油气等地层,与含煤层及油层产生的瓦斯及人为活动在地下空间留下的有害气体不同,有其明显的特征,属岩层气(页岩气)范畴,不存在其大量赋存的地质环境条件。

(2)经现场初步检测测定及取样进行室内分析,秦岭隧洞逸出的有害气体为烷类气体,主要成份为甲烷(CH4)。

(3)瓦斯的来源主要是泥盆系中统刘岭群变质砂岩地层,随着地层构造破碎带上升运移储存在岩层裂隙内,受隧洞施工的影响造成瓦斯不断溢出。目前根据洞内瓦斯浓度检测和通风条件,初步判断隧洞内瓦斯绝对涌出量为微量。

初步分析评价结论:秦岭隧洞洞室埋深大,具有良好的储存封闭条件,有利于地下有害气体的积聚;区内受构造作用影响严重,岩体中构造结构面发育,具备气体游离及运移的良好通道,不具备瓦斯突出发生的条件;出现有害气体溢出原因可能为有害气体从其他深部区域沿构造裂隙等通道运移而来。

3 处理措施研究

根据此次有害气体溢出事件的初步分析结果,针对性地制定了实时监测、超前预报、加强通风、专项设计、动态处理的方案。将已揭示的有害气体溢出段(K47+912.7~K47+940.4)作为封堵试验段,对溢出点进行局部封堵。在初支及二次衬砌混凝土中掺加气密剂,提高二次衬砌的抗透气性能。对后期揭示段的封堵方案根据试验段的封堵效果及实际溢出情况确定。同时,在施工过程中加强施工通风,瓦斯监测采用“人工+自动化”监测,对隧洞内照明灯具进行改造,对相关电缆连接进行改造,设置瓦斯监测警报和熄火的装置,做好专项超前地质预报等工作。

4 施工方案及效果

4.1 结构设计

该次瓦斯地段衬砌结构调整暂考虑K47+960~K47+860段,长100m。后续结构根据瓦斯的实际揭示情况确定。

(1)拱墙二次衬砌混凝土等级调整为C35。

(2)该段初喷及二衬混凝土中掺加气密剂,要求掺用气密剂后,喷混凝土中透气系数不应大于lO-lOcm/s,模筑混凝土中透气系数不应大于10-11cm/s。

(3)对K47+912.7~K47+940.4段有害气体溢出点进行局部封堵,每个出气点设3~5孔局部注浆,注浆采用φ42钢花管,长度4.5m,浆液采用瑞诺化学浆,注浆孔位置根据现场情况确定。

4.2 瓦斯隧洞施工措施

4.2.1 施工通风

要求施工期间必须不间断通风,通风设备采用双风机(同型号同功率备用)、双电源;根据洞内瓦斯浓度监测情况,在衬砌台车等易减缓风速的地段可增设沿程增压风机;在瓦斯易积聚的地方,增设小型防爆型局扇。5号支洞底进行封堵,防止瓦斯工区回风进入5、6号之间的主洞工区及6号支洞工区。后期根据实际揭示情况,可考虑于5、6号之间的主洞内增加防爆型轴流风机,控制回风风流方向。

4.2.2 瓦斯监测

采用“人工+自动化”监测的总体监测方案。

自动化监测布置方案:在开挖工作面迎头及距开挖工作面不同位置的敏感(关键)设备处、回风流处、模板台车前后、5号洞底检修洞(靠6号侧)、5号洞内、洞内变压器集中安设处、皮带驱动处、机电设备洞室等应设置瓦斯传感器;在距后配套末端30m回风流处、5号支洞井底至掌子面的衬砌地段、5号洞和6号洞之间的主洞已衬砌段、5号支洞等主要测风站安装风速传感器;在易自燃或有爆炸危险的瓦斯工区地段,设置一氧化碳传感器和温度传感器;在TBM上每间隔20m设一处烟雾传感器;瓦斯工区使用的主通风机、局部通风机应设置设备开停传感器。被控设备开关的负荷侧应设置馈电状态传感器;根据传感器的数量及种类按控制要求,配置远程断电仪。

除配置自动监测系统外,应进行人工监测,要求如下:配备专职瓦检员,同时配备低浓度光干涉式甲烷测定器和高浓度光干涉式甲烷测定器,配备H2S、CO、CO2、CH4等相应的气体测定器;洞内工程技术人员、班组长、特殊工种等主要管理人员进入瓦斯工区应配备便携式甲烷检测报警仪;并在隧道内各工作面、刀盘前后、盾尾周边、TBM重要设备、后配套30m后的回风流处、瓦斯易发生积聚处、过断层破碎带、裂隙带及瓦斯异常涌出点、隧道内可能产生火源的地点等巡检点进行日常巡检。人工巡检频率、设备调校、数据管理等按按相关规范要求执行。

4.3 超前地质预报

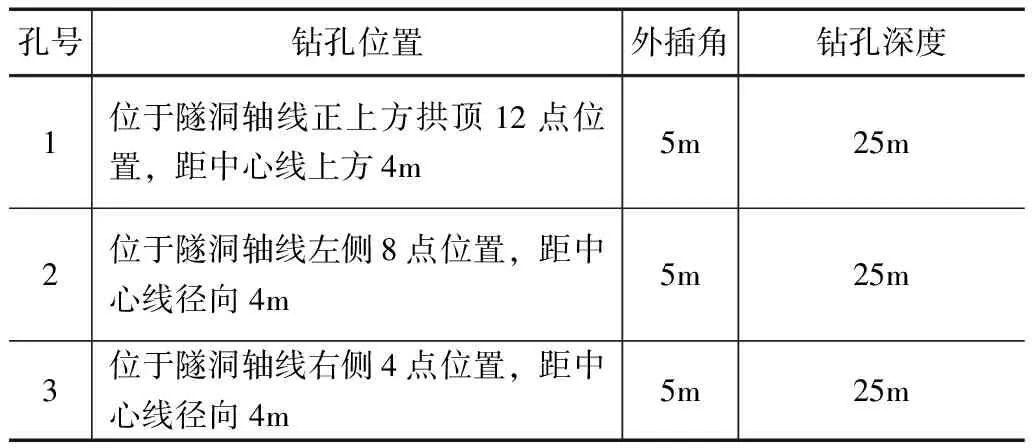

根据前期探测地质条件,本段瓦斯工区采用洞内地质素描、HSP连续探测,掌子面布置水平钻孔3孔、配合瓦斯监测仪检测进行瓦斯浓度、压力等监测。重点预测预报前方围岩的破碎程度、产状(走向、倾向、倾角)、裂隙发育情况等。具体布孔参数表见表4。

表4 布孔参数表

4.4 处理效果

在确保施工安全的前提下,通过采取以上措施,溢出口的气体在两天内就得到了疏散稀释;在试验段的施工过程中,虽仍有有害气体溢出,但是溢出量得到了有效的控制,且溢出后均能及时疏散;超前地质预报也显示未发现大量天然气贮存,均在安全可控范围内。

5 结论

(1)地下洞室开挖过程中突发有害气体,采取对溢出段封堵并加强监测,后续段超前钻探预判,加强出露段的监测,强化组织管理的方案是科学的,迅速地控制了有害气体溢出情况。但是文章的研究针对秦岭隧洞TBM具体情况展开,尚存在一定的局限性,如未对工作面瓦斯等级进行评判,以便制定更详细的措施;如何准确研判前方围岩的瓦斯赋存情况也有待进一步研究。

(2)为避免发生有害气体事件,应坚持预防为主,综合治理的原则,从技术上和组织上采取有力措施。要针对地下工程施工常见的有害气体,使用先进仪器进行监测,配备防毒面具,加强通风;同时,要制定应急预案,组织演练,科学应对类似事故。