浅析引江济汉工程水泥改性土路拌法工艺试验

李小兵,王 焱,余 伟

(湖北省水利水电规划勘测设计院,湖北 武汉 430064)

1 工程概况

引江济汉工程作为南水北调中线水源区四大补偿性工程之一,是从长江荆江河段附近引水至汉江兴隆河段,补济汉江下游流量的一项大型输水工程,干渠全长67.23km。干渠中段从太湖港至西荆河(桩号7+400~55+800)为岗波状、垅岗状平原地貌,属于长江、汉江的二级阶地,堆积物为Q3老黏土,为膨胀土分布区,全长48.4km,占渠线总长的72%,其中弱偏中及中膨胀土渠段长17.376km,占总长的25.8%。膨胀土多呈层状交错分布,开挖过程中土料混杂,不易分离。

2 路拌法工艺试验的目的

膨胀土改性有路拌和厂拌两种方法,其中厂拌法由于采用碎土机碎土、电脑控制投放水泥、拌和机搅拌等专职设备,水泥在改性土中的均匀性较好,改性土自由膨胀率降低,质量可靠。不足之处是前期设备投入较大、单价高、效率较低、占地面积大,单套设备难以满足高峰期施工强度要求,而路拌法其施工工艺相对简单,设备通用,同时可根据进度要求多点施工,相比厂拌法而言,路拌改性土的均匀性、压实度及改性后的膨胀率能否得到有效控制是试验工艺必须解决的三个问题。

3 现场试验

3.1 基本要求

(1)主要机械设备:所用机型应为市场上常见的旋耕机械,通用性良好,可根据各标段自身情况自由选择。本次路拌试验选定机型为WB-5000-6型,设计拌和宽度1.58m、10~12个刀片、拌和深度设计值20~30cm;20t振动碾。

(2)试验材料:符合国标的P.O42.5普通硅酸盐水泥;后期用于施工的开挖膨胀土料。

(3)试验检测项目:①土料天然含水量、自由膨胀率、最优含水率、最大干密度等;②现场取样检测土料破碎后颗粒级配:>10cm,10~5cm,5cm~5mm;③对每组试验的改性土采用室内EDTA滴定试验,以开始掺入水泥后0.5h、2h、4h、6h、12h为时间参变量绘制水泥含量标准曲线;④对每组试验改性土取样,通过室内击实试验,确定改性土最优含水率、最大干密度;⑤对不同水泥掺量的改性土取样检测12h、24h、2d、3d、4d、5d、6d、7d自由膨胀率。

3.2 试验流程及方法

路拌工艺试验流程如图1所示。

图1 路拌试验流程图

为了掌握改性土的颗粒级配组成及与碎土次数的关系,为后期施工提供参考,在试验过程中,特别增加了筛分这个环节。

现场准备孔径为10cm、5cm、5mm三种土工筛,第一遍破碎完成后,在试验区均匀取样3组,每组重约1t,采用筛分法进行检测,根据《南水北调中线一期工程总干渠渠道水泥改性土施工技术规定》,初拟级配要求:最大粒径不大于10cm,10~5cm粒径含量不大于5%,5cm~5mm粒径含量小于50%。如第一遍破碎后粒径检测不满足要求,再进行一遍破碎并检测。检测成果见详表1。

表1 素土破碎后筛分结果一览表 单位:%

试验表明,在碎土及筛分过程中,同等条件下,发现弱膨胀土、混合料较中膨胀土易于破碎,获得更多的小颗粒含量;大于5cm的颗粒含量少,而经过多次碎土后5cm~5mm粒径含量无法达到规定要求比例。

3.3 试验后检测结果

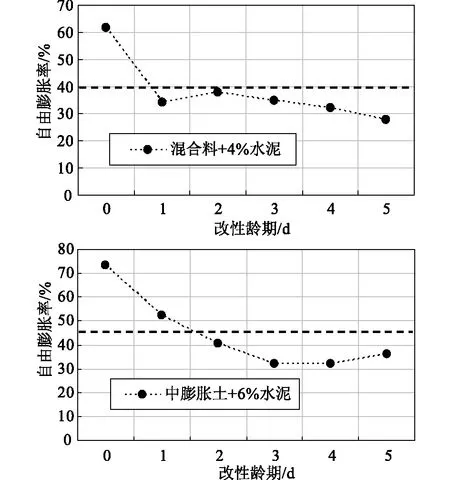

经过现场不同标段、不同时间、不同土料的4次独立试验,同时由湖北正平及中国地质大学(武汉)两家独立的第三方检测机构进行现场同时取样,各自出具检测报告,最终的检测结果如图2、图3所示。从自由膨胀率随水泥改性龄期的变化规律可以看到:

(1)未添加水泥时,混合土的自由膨胀率为62%,中膨胀土的自由膨胀率分别为74%、78%,均在膨胀土膨胀等级的界定范围内。

(2)同种膨胀土,掺水泥含量越高改性效果越好。

(3)膨胀土改性后的自由膨胀率应该是随着时间的增加而降低,图中出现反复,说明试样中水泥含量均匀性存在差异,但仍属可控范围。

图2 地质大学测定的两种掺量自由膨胀率结果图

图3 湖北正平测定的两种掺量自由膨胀率结果图

3.4 土体颗粒对试验结果的影响

在试验过程中,我们还发现水泥含量的均匀性、改性土自由膨胀率与土料颗粒粒径级配关系密切,即使是在同一试块中取回的同一袋土,在检测其自由膨胀率时,选取不同颗粒大小的土样进行测试,多组试验说明土颗粒粒径与自由膨胀率成反比关系。比较来看,中等偏大的团粒样结果较中等颗粒水泥土高7个百分点左右,尽管如此,偏大团粒样的总体值仍在40%以下。这说明尽管水泥含量均匀性上稍差,但是总体来说膨胀性能仍然得到了有效控制。这一现象进一步说明了在施工过程中要尽可能经过碎土产生更多小颗粒含量的重要性及改性作用的显著性。

基于此,在进行水泥土自由膨胀率检测时,为了能真实反映实际改性效果,必须选择有“代表性土颗粒大小”的样品,这直接影响着检测结果的科学性和可信程度,该次试验既不选取很大的水泥土团粒,亦不选取很细的土颗粒,基本能反映水泥拌和土整体破碎颗粒分布状态和膨胀性的整体水平。

表2 改性土碾压试验检测结果

路拌施工中,由于受破碎拌和机作业能力及现场土样含水状态的影响,均会导致膨胀土难于均匀破碎至充分与水泥颗粒有效接触的程度,影响了水泥与土团粒内部黏土矿物的充分作用,从而导致自由膨胀率指标降低程度发生明显差异。从现场试验观察及室内试验结果,不难发现,混合料拌和程度好,破碎粒径较中膨胀土小,从而导致混合料在水泥改性后,膨胀率降低速率及程度均比中膨胀土明显。

3.5 碾压试验结果

试验采用20t振动碾碾压,进退错距法和“静压-弱振-强振”碾压方式,进退错距50cm。碾压时先静压1遍,然后弱振1遍,再强振2遍、4遍、6遍后分别进行环刀取样,测定含水率、压实度及干密度。碾压后测量试验区高程与碾压前测量高程比较,计算沉降量。

每个试验小块同时进行,碾压至设定的遍数后在填筑层下部约1/3处取样,测其干密度及含水率,单个试验小区每次取样数为6个,按规范测算出试样的干密度及填筑层体的压实度。

多组试验表明,不管是哪组掺量的水泥改性土,在静压2遍、振碾2遍、4遍、6遍的条件下,累计相对沉降率分别在26%、30%及32%左右。静压2遍、振碾4遍后压实度均在0.96以上,干密度在1.6g/cm3左右;同时层间结合面较好。碾压试验检测结果详见表2。

3.6 试验结果分析

(1)根据以上试验检测结果来看,经过不停的探索与工艺改进,结合引江济汉工程自身特点,该工程在膨胀土路拌法施工工艺条件下,按照弱膨胀土和中膨胀土混合土料掺加4%的水泥,中膨胀土土料掺加6%的水泥,严格中间过程控制,在土料破碎充分的条件下,是可以满足膨胀土改性“水泥改性土压实度不小于0.96;水泥改性土改性后自由膨胀率小于40%”的技术要求的。

(2)对于原先提出的土料破碎后粒径的控制指标“改性土料源破碎后土料粒径要求为:最大粒径不大于10cm,10~5cm粒径含量不大于5%,5cm~5mm粒径含量小于50%”的要求,由于受到土料含水率、旋耕机刀片间距、旋耕机刀片转速等一系列因素的影响,这一指标在路拌法施工中很难达到。但是经过试验发现,在严格按照试验指导意见进行施工后,改性土的自由膨胀率和压实度均能够满足要求,所以我们根据试验的实际情况对土料破碎后的粒径要求进行了调整。最终将膨胀土路拌法施工中土料颗粒级配的要求确定为:最大粒径不大于10cm,10~5cm的粒径含量不大于5%。并且只将这一指标作为现场施工中的中间控制性指标,不作为最终的硬性检测指标。

(3)总体来看,路拌法与厂拌法相比较,最大的区别有三个方面:一是土料的颗粒级配组成,厂拌法由于进行过粗碎及碎土机的细碎,小于5mm粒径的小颗粒含量较高,而路拌法由于只采用了路拌机的翻耕“破碎”,在各级配颗粒含量上与之存在差异;二是水泥含量的均匀分布上存在差别,厂拌法是细微颗粒含量较高、机械投撒、拌和均匀,路拌法由人工撒布,带梨刀的路拌机翻拌,致使水泥分布均匀性稍差,但仍能有效降低其膨胀性;三是厂拌法受设备制约改性土生产强度相对较低,路拌法可多点同时施工。

4 主要结论及成果

正是根据路拌法生产性试验成果,针对路拌法存在的客观不利因素,我们要求在改性土施工过程中,必须做到参建各方如建办、监理、质检及设计等单位有关人员在各改性土作业面现场监督、加强现场质量管理、严格操作工艺,将路拌法改性过程中的差别及不足降低到最小程度。按照质量要求对各填筑面取样试验,发现均能满足“改性土压实度不小于0.96,自由膨胀率小于40%”的技术要求,足以说明路拌法改性在引江济汉工程中的应用是成功的。

同时对比集中厂拌工艺,路拌法施工灵活性高,工程费用低,前期无需大量投资及新增临时占地新建拌合区,可根据现场需要多作业面同时开工,避免了由于厂拌法供料不足形成瓶颈而影响工期的情况发生,因此,路拌法工艺可为同类工程施工提供借鉴。