残余应力涡流热成像无损检测技术及应用

,,

(四川大学 制造科学与工程学院,成都 610065)

残余应力体现了物体自身内部能量存储不均匀的状态,在金属结构部件中普遍存在,对构件的刚度、强度和稳定性有着重大的影响[1]。在构件的使用工作中,由于受到外加载荷、外加温度场等因素产生的工作应力与构件中本身存在的残余应力的叠加作用,构件在某些区域会呈现出塑性变形和应力重新分布的情况,而在撤去这些外加因素时,构件内部为保持平衡将会发生更大的变形,严重影响着构件的使用。为确保构件使用的安全性和可靠性,准确地检测出结构中残余应力的状态是一个亟待解决的问题。

笔者提出使用涡流热成像方法对金属板内的残余应力进行了检测,阐述了近几年国内外研究学者在残余应力无损检测方面所做的工作,分析了涡流热成像检测方法的检测机理及其应用于残余应力检测的原理,最后通过试验验证了涡流热成像检测方法对金属材料残余应力检测的有效性。

1 残余应力无损检测

目前,应用较多的残余应力无损检测方法有X射线衍射法、超声波法、磁性法和中子衍射法等,其中X射线衍射法和超声波法发展较为成熟。X射线衍射法和超声波法在轨道交通上的应用主要有测定高速列车车身铝合金表面或焊接接头上的残余应力[2-3],其测量精度高,结果准确可靠,但设备费用昂贵,并且前者穿透深度有限,只能无破坏地测量试件表面或近表面的残余应力,而后者不适用于形状复杂的工件检测,对被测表面有一定的粗糙度要求,同时需要耦合剂来保证充分的声耦合。中子衍射的穿透能力能达到厘米量级,不仅可以测量宏观部件的残余应力,对材料微观应变的检测效果也十分显著,但检测设备费用非常昂贵,技术要求高,信息获取困难。磁性法只能测量铁磁材料,受环境条件的影响较大。除上述几种方法外,其他一些无损检测方法也被应用于残余应力检测中,如声发射法、电子散斑干涉技术等。

涡流热成像检测技术是将涡流检测和红外热像检测技术相结合的无损检测技术,兼有两者共同的优点,具有检测速率高、检测面积大、适应能力强、自动化程度高和非接触的特点,在对导体材料的表面缺陷或近表面缺陷的检测中运用广泛。目前,涡流热成像检测技术在裂纹、腐蚀、焊接缺陷检测和航空复合材料低能量冲击损伤检测中[4-7]已经有了丰富的研究成果。使用涡流热成像检测方法能够实现对复杂缺陷的有效评估。

2 残余应力涡流热成像检测技术

2.1 涡流热成像检测原理

将载有高频交流电的感应线圈靠近导体材料,由于电磁感应现象会在导体材料表面和近表面感应出涡流,根据焦耳定律,部分感应涡流将转换为焦耳热,该热量会在材料内部传播,导致材料表面温度变化。采用红外探测器记录分析材料表面温度的变化,就可达到检测损伤或缺陷的目的[8]。涡流热成像检测技术主要包含了三个物理过程:电磁感应加热、热传导和红外辐射。

(1) 电磁感应加热。当激励线圈中通有一定频率f的交变电流时,由于电磁感应现象,被检试件内部会感应出相同频率的电涡流;根据焦耳定律可知,部分涡流会由电能转换为热能,产生的热量Q可由式(1)表示,式中r为材料的电阻率,Js为涡流密度,E为电场密度。

(1)

(2) 热传导。产生的焦耳热Q会在材料内部传播,传播规律遵循式(2)所示关系。式中ρ为材料密度,Cp为材料的热容量,kt为材料的热导率。

(2)

(3) 红外辐射。由Stefan-Boltzmann定律知,凡是高于开氏零度的物体都会自发地向外产生红外热辐射。采用红外探测器记录材料表面温度时,物体的辐射度(能量通量密度)j*应当遵循红外辐射基本定律,如式(3)所示,式中ε为材料的辐射系数,σSB为Stefan-Boltzmann常数,T为绝对温度。

j*=εσSBT4

(3)

2.2 残余应力涡流热成像检测原理分析

(1) 残余应力对导体材料电导率的影响

残余应力的存在使得原子间距离和点阵的动畸变发生变化,对材料的电导率产生影响,其变化规律遵循式(4),式中r0为无负荷下的金属电阻率,k为应力系数(压应力为负),s为应力。

r=r0(1+ks)

(4)

(2) 残余应力对导体材料热导率的影响

(5)

由式(1)和式(2)知,材料的电导率和热导率直接影响着激励线圈在被检试件内部产生的热量及其传导, 材料中存在残余应力区域的温度会明显不同于非缺陷区域。同时热导率对辐射能量也具有一定的影响,从红外热像仪捕捉的材料表面温度热像图中就可以直接观测出材料内部残余应力存在的位置,采用适当的热像图数据处理方法也可实现对残余应力的定量评估。

3 钢板残余应力涡流热成像检测试验

图1 涡流热成像系统外观

涡流热成像系统外观如图1所示。试验检测对象为4块规格为200 mm×120 mm×25 mm(长×宽×厚)的合金钢板,其中一块为标准件,标记为A1,其余三块分别使用300 J冲击能量冲击10,50,100次,标记为B1,B2,B3,如图2所示,其中黑色圈住的部位为试件受冲击区域。试验的涡流激励电源为EASYHeat 112,采用中空矩形激励线圈,分别放置在试件缺陷C1,C2,C3处检测,激励电流为380 A,加热时间为250 ms。

图2 试件图(B1试件)

选取加热结束帧的红外热像图进行分析,消除试验开始时的环境干扰,4块试件缺陷处的表征结果如图3~6所示。

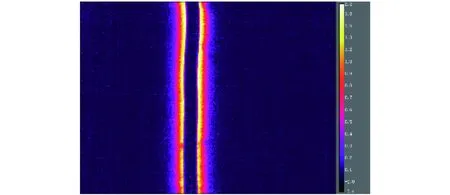

图3 标准件A1的红外热像图

由图3可见,标准件A1无冲击损伤,激励线圈两侧温度分布均匀,线圈周围不存在亮斑。

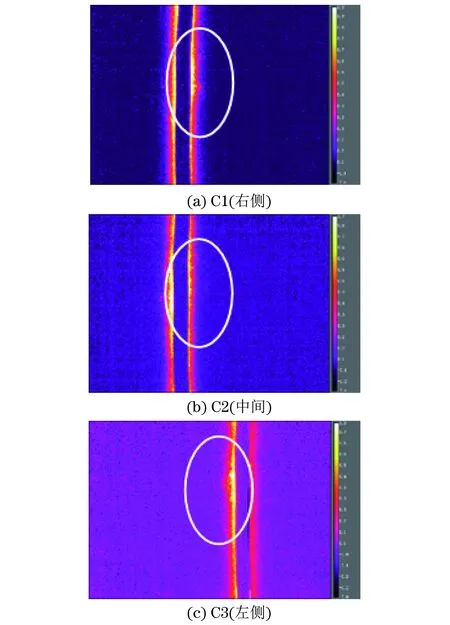

图4 试件B1的红外热像图

图5 试件B2的红外热像图

由图4(a)可见,该试件C1处冲击缺陷在激励线圈右侧,激励线圈右侧温度略高于左侧温度,且存在细小亮点。由图4(b)可见,C2处冲击缺陷在激励线圈正下方,线圈两侧温度分布不均匀,白圈内的温度高于白圈外温度。由图4(c)可见,C3处冲击缺陷在激励线圈左侧,激励线圈左侧温度略高于右侧温度。由图4可见,试验能较好地识别含冲击损伤的区域。

由图5(a)可见,该试件C1处冲击缺陷在激励线圈右侧,激励线圈右侧温度明显高于左侧温度,且右侧高温区域面积明显增大。由图5(b)可见,C2处冲击缺陷在激励线圈正下方,线圈两侧温度分布不均匀,白圈内的温度高于白圈外温度。由图5(c)可见,C3处冲击缺陷在激励线圈左侧,激励线圈左侧温度高于右侧温度,且左侧高温区域面积明显增大。由图5可见,试验能识别含冲击损伤的区域。

由图6(a)可见,该试件C1处冲击缺陷在激励线圈右侧,激励线圈右侧温度明显高于左侧温度,且存在较多的亮斑。由图6(b)可见,C2处冲击缺陷在激励线圈正下方,线圈两侧温度明显分布不均匀,白圈内的高温区域明显。由图6(c)可见,C3处冲击缺陷在激励线圈左侧,激励线圈左侧温度略高于右侧温度,且存在较多的粉红色亮斑。由图6可见,试验能明显地识别含冲击损伤的区域。

图6 试件B3的红外热像图

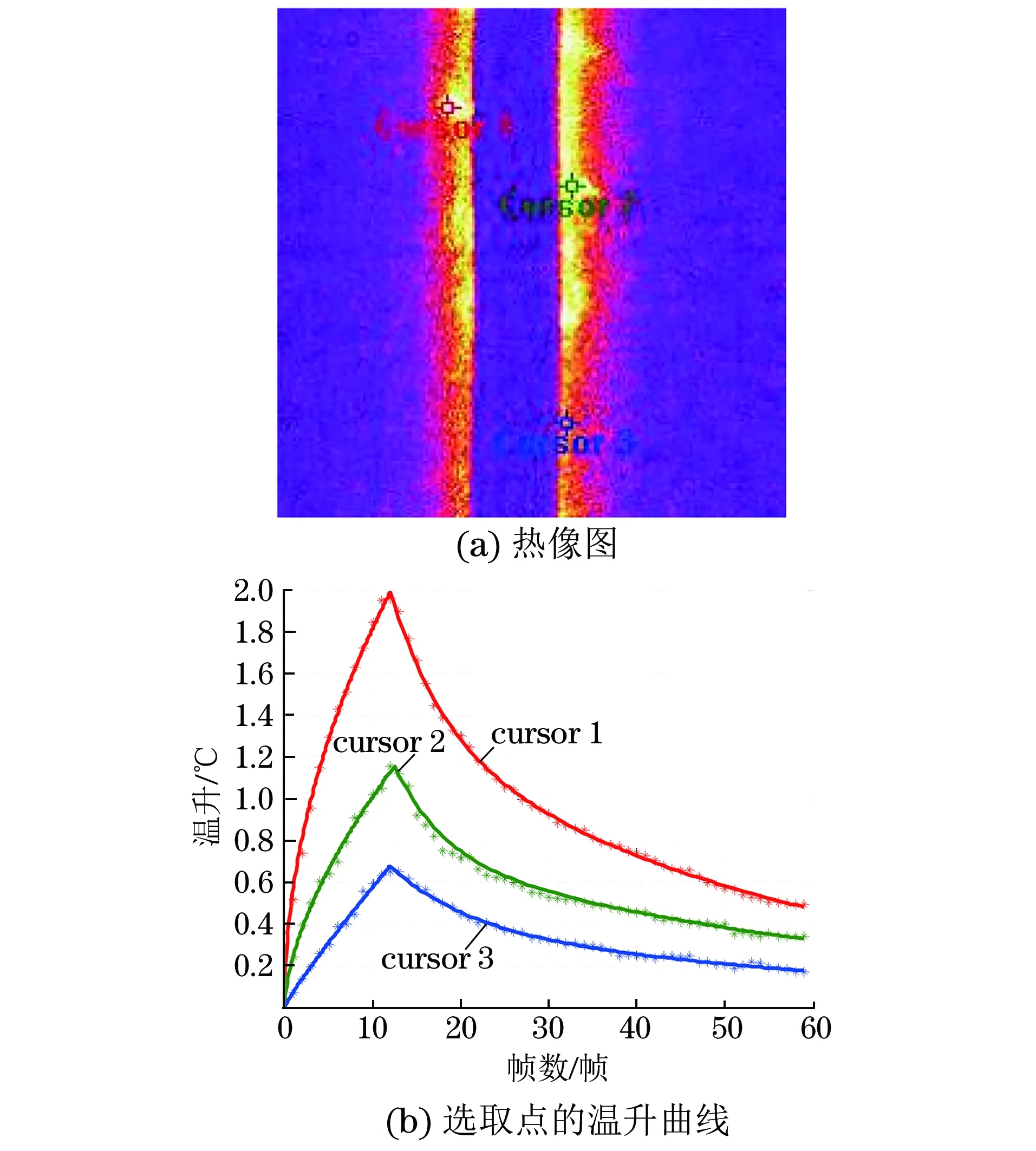

图7 标准件A1热像图及选取点温升曲线

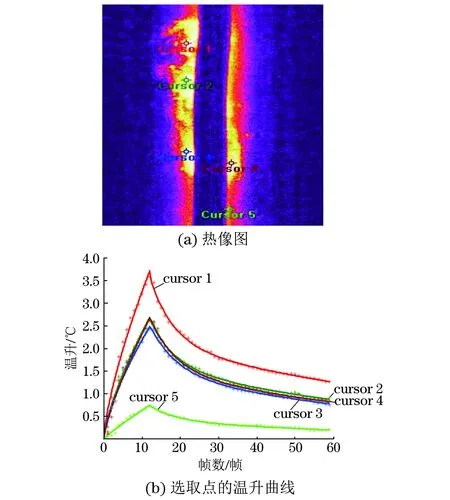

图8 试件B1热像图及选取点温升曲线

图10 试件B3热像图及选取点温升曲线

由图7~10可见,标准试件激励线圈左右两侧温升变化几乎一致,当试件中存在缺陷时,缺陷区域温升曲线明显高于非缺陷处,且在受冲击点附近加热阶段曲线上升速率也明显高于周围其他区域。在此试验中,当加热结束时,标准件上所选取两点的温升能达到的最大值约为1.4~1.5 ℃, 而在有损伤的试件上,缺陷附近的非缺陷处的温升能达到的最大值均在0.6~0.7 ℃范围内,说明由激励热源在试件近表面处感应出的涡流绕过了缺陷,导致缺陷处涡流密度增大,非缺陷处的涡流密度减小,即使用涡流热成像方法通过热像图的温度表征能够有效地识别冲击残余应力缺陷。

图11损伤点温升随冲击次数的变化曲线

由热像图可以看出,随着冲击次数的增加,高温区域面积也在增加。选取试件受冲击处D1、离受冲击处1 cm范围左右的点D2及正常区域处点D3做温度分析,绘制图11所示曲线。当试件受到冲击作用时,冲击点处温升明显增大,周围温升减小,形成明显的温度差异;随着冲击次数的增多,冲击损伤面积增大,使得受冲击处周围1 cm处出现损伤,且与冲击点处形成变化规律相似的高温区域;在一定范围内,当冲击次数较多时,冲击处温升与冲击次数趋于线性关系增长;非缺陷处温升变化始终趋于某一稳定数值,但由于缺陷的存在影响了材料内部涡流密度变化,相比标准件其温升幅度降低。

4 结论

通过使用涡流热成像方法对钢板的冲击残余应力进行了检测,分析了检测原理,验证了技术方案的可行性,得出的主要结论如下:

(1) 运用涡流热成像检测技术能够快速有效地检测出合金钢板表面冲击残余应力的分布范围;

(2) 在冲击载荷的作用下,合金钢板的导电性与导热性发生改变,使得其在热像图中表现出温度分布不均匀现象,通过红外热像图就可以直接判定试件是否存在冲击残余应力;

(3) 试件受冲击处与非冲击处的温升曲线有着明显差异,受冲击处的温升曲线变化速率远大于正常区域的;

(4) 随着冲击次数的增多,试件的冲击损伤区域面积增大;在一定范围内,冲击次数较多时,试件损伤处温升与冲击次数的关系变化趋于线性;

(5) 通过对试件损伤处高温区域面积与温升随冲击次数变化规律的探讨,在建立足够多样本的基础上,可以实现对冲击残余应力的定量评估。

在以后的工作中将会使用其他无损检测方法对此方法的可行性进行验证,并将进行多次试验以及寻找最优的图像处理实现对残余应力的涡流热成像检测。