基于N-K模型的煤矿顶板事故风险因素耦合分析*

李 岩 施式亮,2 陈晓勇

1.湖南科技大学 资源环境与安全工程学院 2.煤矿安全开采技术湖南省重点实验室

煤炭作为国家的主要能源,如何安全高效的施工开采、切实有效的预防事故发生一直是众多学者研究的课题。煤矿生产一直处于复杂的风险环境之中,根据事故查询系统,检索到2006~2016年期间1118起煤矿事故,顶板事故188起,占比16.8%。尽管近年来顶板事故的比例逐渐减少并趋于稳定,但仍不能忽视多种风险因素耦合作用致使顶板事故更加难以预防、发生概率更加难以确定。因此在分析顶板事故风险的过程中,要考虑到风险因素之间的耦合性,掌握其规律,采取针对性措施,实现对顶板事故的有效控制。

国内外学者对顶板事故产生与发展、预防与控制进行了大量研究。王琦[1]等总结顶板事故的原因和机理,建立冒顶事故预警机制,基于超前地质预报,以锚索梁为主对煤矿顶板事故进行支护预防;明崯崯[2]等运用煤矿顶板事故致因SIM模型,引入模糊评价,对顶板事故的发生进行预测和确定;李贤功[3]等建立顶板事故的贝叶斯网路模型,分析各因素对顶板灾害的影响程度;高平[4]等将行为安全引入到煤矿顶板事故的预防中,为顶板事故的预防和控制奠定了新的理论基础。

为度量信息的传输程度方便量化统计,基于信息系统建立N-K模型,后有学者将其发展为解决复杂系统的一般模型。N-K模型主要功能是分析系统内部各要素之间的联系对系统整体的影响。国内对风险耦合的理论研究主要集中在金融经济[5]、航空安全[6]和船舶运输[7]等领域。在煤矿顶板事故风险耦合方面,有苏学贵[8]等研究特厚复合顶板巷道支护与围岩稳定的耦合控制研究;刘洪涛[9]等顶板可接长锚杆耦合支护系统。上述文献对煤矿顶板事故的研究是从预警到致因理论到模糊评价再到锚杆支护,这些对致因理论的预防和控制都是从单一维度的事故链出发,对煤矿顶板事故预防途径和发生条件认识不够清晰。因此笔者将以N-K模型为基础,从多维耦合的角度对煤矿顶板事故的致因途径进行研究,以期能够为煤矿顶板事故安全风险预防与控制提供参考。

1 煤矿顶板事故风险机理分析

煤矿顶板事故的致因并非由某一种影响因素单独作用下所导致。国内学者大多基于人、机、环、管对煤矿顶板事故进行致因分析,研究单个因素与事故产生之间的联系和贡献,往往忽略了影响因素之间的耦合关系。虽然一些学者运用复杂的安全系统思想进行处理分析构建模型,但是鲜有从人、机、环、管方面进行多元耦合。因此,从人员、设备、环境、管理方面研究其依赖、协调、促进过程,构建多元耦合的N-K模型。

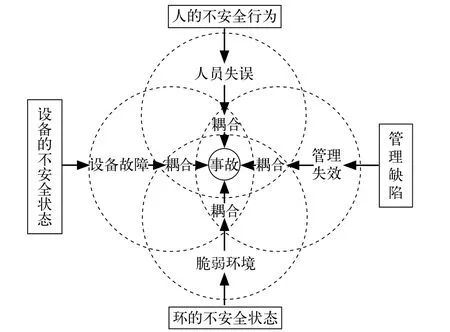

人的不安全行为会导致人员失误,设备的不安全状态会导致设备的故障,环境的不安全状态会造成脆弱的工作环境,管理的缺陷会引起管理的失效。如下图,这些风险因素在一定程度上会相互影响作用,当某种因素一旦到达风险的阈值并不一定会直接导致事故的产生,往往是风险因素相互依赖与影响的耦合作用,导致风险朝着不可逆转的事故转化。

2 运用N-K模型对煤矿顶板事故进行风险耦合分析

N-K模型是研究复杂动态系统的通用模型,包括2个参数:N表示构成系统的因素数目,如果系统中有N个因素,每个因素中各取n个组元,则所有可能的组合就有nN种[10],当系统各因素按照一定的方式组合起来,就会形成网络;K表示网络中相互依赖的关系数目,K最大值是N-1,最小值是0。利用N-K模型研究煤矿顶板事故风险耦合的复杂性,评价人员、设备、环境、管理4类风险因素之间的耦合关系,计算4者之间的交互信息,从而研究出不同因素耦合的风险情况。

图 煤矿顶板事故风险耦合致因模型

2.1 顶板事故风险耦合类型

不同因素对事故都有推动作用,因素之间的耦合从数量上将风险分为以下3类:

(1)单因素耦合风险。指煤矿顶板事故中单个影响因素中的各组元相互联系引发事故。单因素耦合风险包括人因因素、设备因素、环境因素和管理因素共4类单因素耦合风险。分别记为T11(a)、T12(b)、T13(c)和T14(d),耦合风险总值记为T1。

(2)双因素耦合风险。指煤矿顶板事故中两个影响因素相互耦合引发风险。其耦合风险包括人—机、人—环、人—管、机—环、机—管和环—管共6类双因素耦合风险。分别记为T21(a,b)、T22(a,c)、T23(a,d)、T24(b,c)、T25(b,d)、T26(c,d),耦合风险总值记为T2。

(3)多因素耦合风险。指3个或3个以上影响因素相互耦合作用。包括人—机—环因素、人—机—管因素、人—环—管因素、机—环—管因素以及人—机—环—管。3因素耦合风险分别记作T31(a,b,c)、T32(a,b,d)、T33(a,c,d)、T34(b,c,d),耦合风险总值记为T3。4因素耦合风险记为T41(a,b,c,d),总值记为T4。

2.2 构建风险耦合交互信息公式

煤矿顶板事故4类影响因素相互耦合,形成风险。当某些因素之间耦合程度越深,其相交互信息的程度也就越频繁,耦合次数的叠加可以看作是该耦合概率的增长,而耦合数值越大,说明事故发生的风险也就越大。风险耦合交互信息的计算公式如下:

式中,

h=1,2,…H;

i=1,2,…I;j=1,2,…J;

k=1,2,…K;其中phijk是指人—机—环—管各种因素分别在第h,i,j,k状态下发生耦合的概率。计算出的T值越大,说明该种耦合状态下的煤矿顶板事故风险越高,T值是对煤矿顶板事故风险耦合的量化评估。

2.3 构建双、多因素风险耦合计算公式

煤矿顶板事故安全风险耦合首先会发生局部耦合,即单因素耦合、双因素耦合和三因素耦合。当事故发生时,参与耦合的影响因素就是导致事故产生的成因。例如人因因素和设备因素耦合作用导致风险事故,此时与环境因素风险、管理因素风险关系不大,这种耦合称为局部耦合。因此通过计算局部耦合之间的信息交互,即可以探究局部耦合风险情况。双因素耦合有6种不同情况,其耦合计算公式如下:

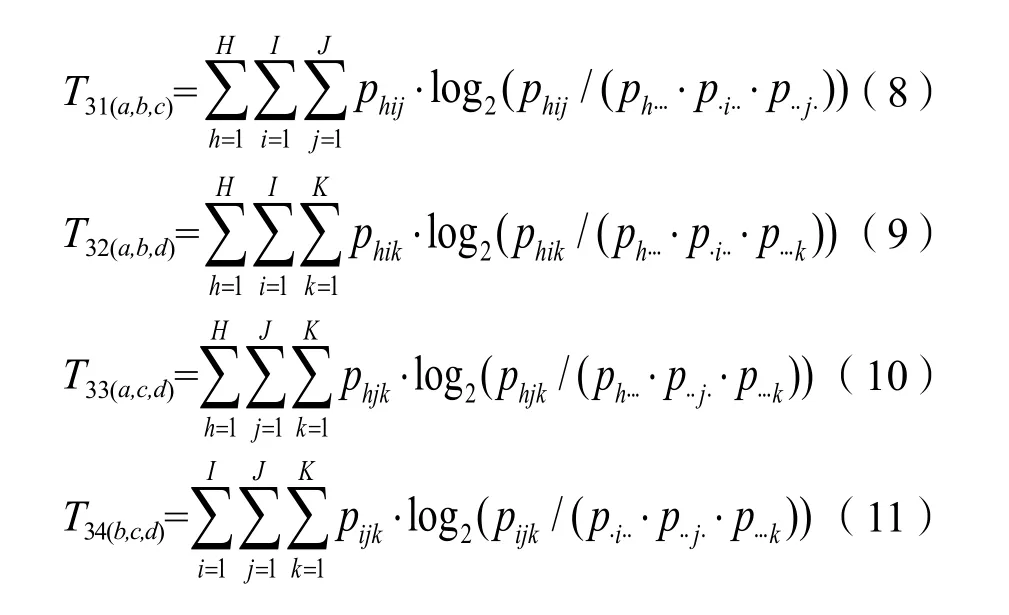

同理,3因素耦合是3种影响因素发生的局部耦合,共有4种不同情况,其计算公式如下:

3 煤矿顶板事故风险耦合实证分析

3.1 工程背景

顶板事故是各类煤矿中发生次数最多的事故,为详细、具体的分析我国顶板事故的致因机理和影响因素,根据国家安全监督管理总局公布的数据[11],收集并整理2006~2016年间发生的188起煤矿顶板事故,对每起事故的发生原因进行归类,部分顶板事故信息,见表1。

表1 部分顶板事故信息

3.2 风险耦合计算

将N-K模型应用到煤矿顶板事故中,各致因因素均有两种状态,即未发生状态和发生状态,分别用0和1来表示。对于本文煤矿顶板风险耦合情况有4个影响因素,则共有16不同的风险耦合的组合情况。通过整理分析煤矿顶板事故的统计数据,可以得出风险耦合发生的次数以及频率。其结果,见表2。

表2 2006~2016年煤矿顶板事故风险耦合次数及频率

为计算T值,首先需要计算不同方式的风险耦合发生概率。

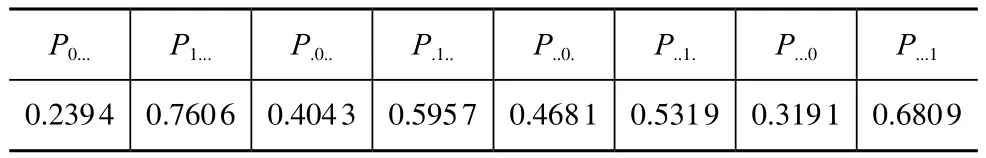

(1)单因素风险耦合分析。单因素耦合在不同情况下发生概率不同,根据式(1)可知,需计算Ph,Pi,Pj,Pk的数值。例如人因因素不参与风险耦合时所发生的概率:P0...=P0000+P0100+P0010+P0001+P0110+P0011+P0111=0.2394,故P1...=0.7606。同理可计算出设备因素、环境因素、管理因素分别不参加风险耦合和参见风险耦合时的发生概率。具体计算结果,见表3。

表3 单因素变化风险概率

(2)双因素风险耦合分析。双因素参与风险耦合的计算方式与单因素相同,根据式(2)-(7)可以计算出双因素变化风险概率。例如环境因素与管理因素同时不参与耦合时所发生的概率:P..00=P0000+P1000+P0100+P1100=0.1170。双因素耦合有6种情况,故需要计算Phi,Phj,Phk,Pij,Pik,Pjk数值。每个双因素耦合中又有4种不同的变化情况,具体计算结果,见表4。

表4 双因素变化风险概率

(3)多因素风险耦合分析。多因素风险耦合的计算方式由式(8)-(11)提供,共有4种不同的3因素情况,需算出Phij,Phik,Phjk和Pijk数值。例如设备因素、环境因素和管理因素同时不参与耦合所发生概率为:P.000=P0000+P1000=0.0319。具体计算结果,见表5。

表5 多因素变化风险概率

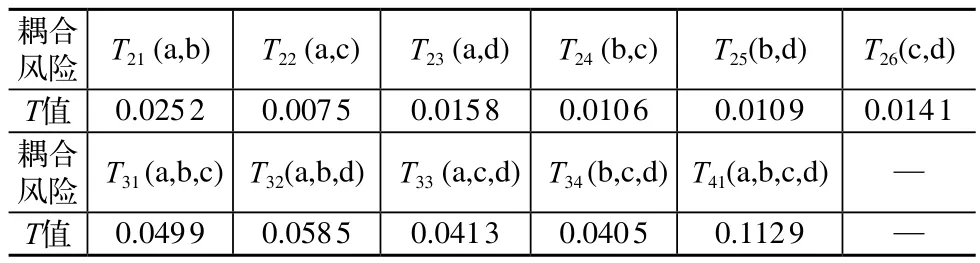

根据前文式(1)-(11)可以计算出下列各项因素的耦合风险值T,见表6。

表6 各项耦合风险值

由上表计算结果可得各项耦合风险值的数值比较T41>T32>T31>T33>T34>T21>T23>T26>T25>T24>T22。

3.3 结果分析

(1)因素耦合的风险通过耦合因素的数目和具体因素表现出来。通过计算结果比较,不难发现4因素耦合的风险处于最顶端,3因素耦合的风险大于双因素耦合的风险。总体趋势上是随着耦合因素数目的增加,风险逐步加大。

(2)在煤矿顶板3因素风险耦合中人—机—管耦合造成的风险最大,其次是人—机—环和人—环—管。前4项风险耦合中,均有人的因素参与,因此有必要对人的不安全行为,从人的“三违行为”[12]、心理生理以及安全素质等方面进行教育和加强。

(3)在3因素耦合中人—机—管耦合风险最大,根据原始数据统计的表(2)以及因素变化风险概率统计的表(3)-(5)可得,煤矿顶板事故中单因素、双因素及多因素风险耦合的人的因素和管理因素出现的概率最高。将这两种因素归纳为主观因素,这表示事故的发生往往与主观因素密切相关,因此企业应该加强管理水平增加监督力度。

(4)在双因素风险耦合中,人—机因素耦合风险是最大。人的违规操作往往会导致机械设备的不正常工作,从而引发严重后果。从本质安全上考虑,人—机双因素是最易产生耦合效应,也是导致顶板事故的本质原因,消除人—机之间的负面耦合效应是实现煤矿顶板本质化安全的有效途径。

4 结论

(1)基于N-K模型,结合最近10年国家安全监督管理总局事故查询系统获得的188起典型煤矿顶板事故,计算出不同风险耦合的风险值,得出一些关于煤矿顶板事故风险耦合的一系列规律,计算结果可为本质安全化预防煤矿顶板事故提供参考和依据。

(2)从计算结果分析,多因素耦合的风险大于双因素耦合的风险,随着耦合因素的增加,风险也随之增加;人—机因素风险耦合是造成煤矿顶板事故的本质原因,加强对此因素耦合的控制是实现煤矿顶板安全的重要途径;在原始数据中,主观因素出现的次数最为频繁,因此加强反馈闭环管理实现风险预控的PDCA循环,提高管理水平能有效降低煤矿顶板事故频率。

(3)控制关键因素的耦合作用,针对人—机因素风险耦合,发挥主观能动性,对人的因素进行教育、督促和监督,加强宣传、提高管理、完善体系;对设备因素,应提高支护技术水平,根据国情推广相应支护技术,提高机械设备的安全性。控制人—机因素风险耦合,可以从本质上预防煤矿顶板事故。

(4)本文使用N-K模型,是基于大量原始数据的基础上进行统计和计算。提高数据的样本容量可以有效提高模型的完整性和精确性,从而提高计算结果的精确性,使得模型结论更加符合实际。