基于特征提取与匹配的带钢缺陷检测

洪奔奔,管声启,任 浪,高 磊

基于特征提取与匹配的带钢缺陷检测

洪奔奔,管声启,任 浪,高 磊

(西安工程大学,机电工程学院,陕西 西安 710048)

为了提高工件缺陷检测准确性,本文以工件缺陷区域特征为基础,提出了一种新的工件缺陷检测方法。首先对带钢缺陷图像进行小波多层分解,选择低频系数图像和高频系数图像进行重构,从而有效地抑制了背景纹理信息;其次,通过分割和滤波对重构图像进行特征提取,得到带钢的缺陷特征图像;最后,通过对带钢缺陷特征图进行SURF特征提取与目标图像匹配,得到缺陷的具体位置。实验结果表明,用该算法进行表面缺陷识别,可获得较高的识别率,具有一定的通用性。

裂纹区域检测;小波分解;图像重构;SURF特征提取与匹配

0 引言

《中国制造2025》中指出,制造业作为国家支柱产业直接体现了一个国家生产力水平的高低。在带钢加工过程中,由于各方面的因素影响,使带钢表面出现不同类型的缺陷,如裂纹、麻点、夹杂、表皮分层等缺陷。这些缺陷不仅影响产品的外观,还降低了产品的抗腐蚀性、耐磨性和疲劳强度等性能,最终直接影响产品的使用性能和质量[1]。因此,在制造加工过程中,应尽早处理带钢表面缺陷,以确保带钢的质量。

目前,带钢缺陷检测算法有很多[2-4]。文献[5],基于目标面积特征分析的带钢缺陷图像分割方法,能够完整有效地分割出带钢缺陷区域,但对于少量噪声或伪目标灰度与带钢缺陷灰度相近时的特殊情况不能很好检测;文献[6],一种改进全变差正则化的Shearlet自适应带钢图像去噪算法,能够有效滤除带钢图像上的噪声,提高了图像视觉效果。但会不同程度地导致图像细节模糊,使图像视觉质量下降。

本文算法,通过对图像进行小波多层分解和重构,从而有效地抑制了背景纹理信息。然后,通过分割和滤波,提取带钢缺陷特征图。最后,通过对缺陷特征图进行SURF特征提取与目标图相匹配,可是得到缺陷的具体位置。

1 带钢缺陷的特征提取过程

1.1 小波多层分解

小波多层分解称为小波包或子带树,即利用多次叠代的小波转换分析输入信号的细节部分。小波包分析为输入信号提供了一种精细的分析方法[8]。根据被分析信号的特征,它将频带进行多层次划分,对多分辨率分析后没有细分的高频部分进一步分解,自适应的选择相应频带,使之与信号频谱相匹配,从而提高时频分辨率。

在带钢缺陷图像中,缺陷部与噪声、背景纹理等混合在一起,很难进行有效分离。而小波具有多分辨率特性,通过小波分解,带钢缺陷图像所包含的不同频率图像信息能够分解在不同图层中,有利于带钢缺陷信息的提取。带钢图像的小波分解可表示为:

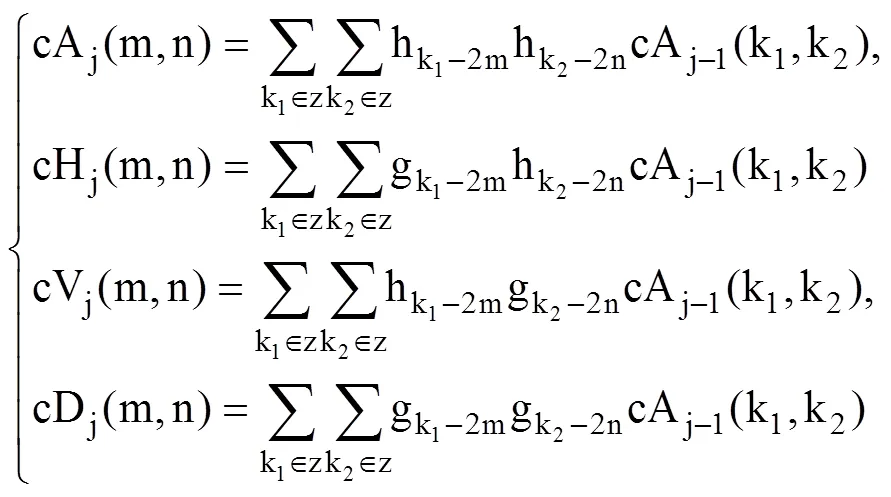

其中,hk为低通滤波器系数,gk为高通滤波器系数,cAj-1(k1, k2)为第j-1层低频系数图像,cHj(m, n)为水平高频系数图像,cVj(m, n) 为垂直高频系数图像,cDj(m, n)为对角高频系数图像。

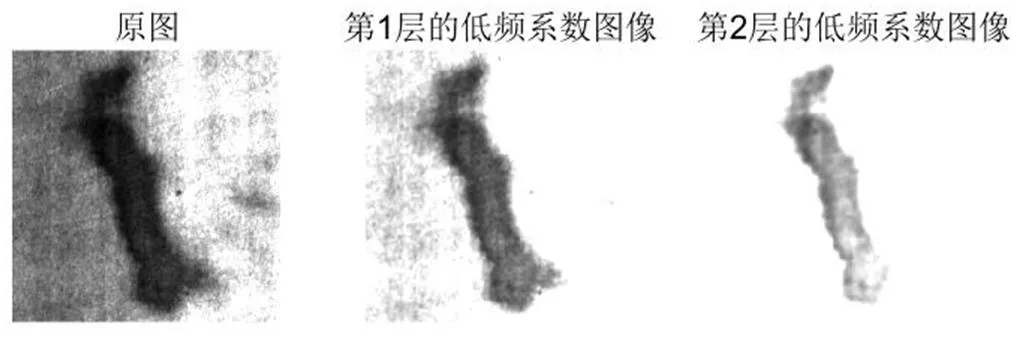

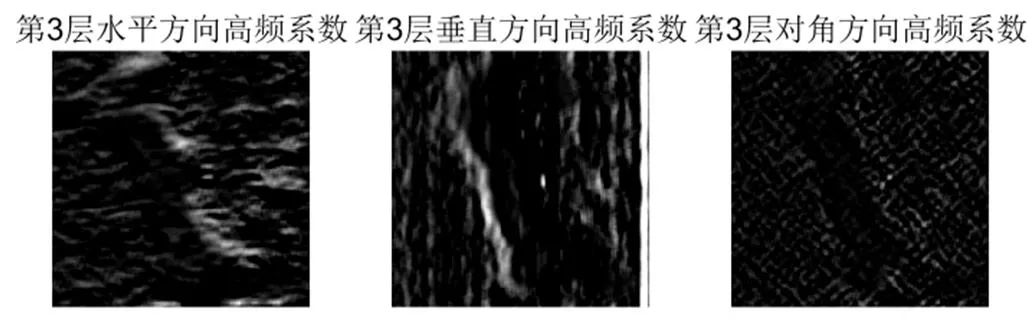

通过式(1)可以得到,小波滤波后输出低频系数图像cA,水平高频系数图像cH,垂直高频系数图像cV,对角高频系数图像cD。在同一图层上,每次小波分解可以得到不同频率信息在不同方向上的分离。通过小波多层分解,不同频率的信息在不同图层中分离,如图1所示,虽然有效抑制了背景信息的干扰,但也分解了缺陷部分轮廓。因此,需要进行小波图像重构,使缺陷信息更加完整。

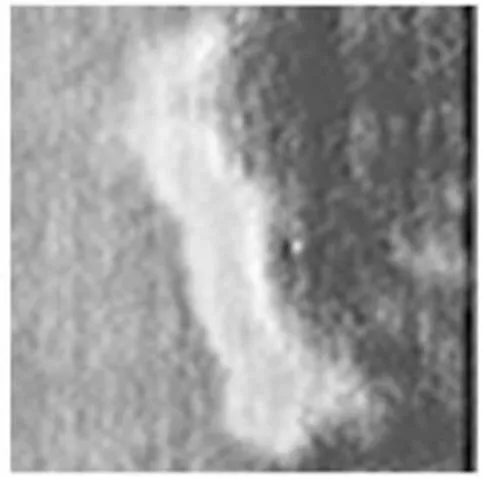

1.2 小波图像重构

本文算法,对带钢缺陷图像进行小波分解,减少背景纹理对小波图像重构的影响。通过比较、分析获得的小波分解图层,如图2所示,进行小波图像重构。通过低频系数图像和垂直高频系数图像进行融合,得到的小波重构图像,如图3所示,有效的突出带钢缺陷部分,为特征提取提供了依据。

图1 带钢缺陷图像不同图层小波分解图

图2 带钢缺陷图像第3层高频系数小波分解图

图3 小波重构图像

1.3 特征提取

带钢缺陷图像采集于工业机械加工现场,如图4所示,在采集过程,通常受到工业现场噪声、光照不均影响。传统方法采用低通滤波,抑制了高频信息,使高、低频信息对比度明显。然而,带钢缺陷图像部分信息频率较高。因此,无论是空间域滤波还是变换域滤波,必然会滤除部分带钢缺陷信息,造成带钢缺陷区域检测不准确。

图4 带钢缺陷原图

在小波重构图像中,带钢缺陷与背景灰度值不同。本文算法,先通过高通滤波器,抑制低频信号,再采用直方图阈值法对图像进行分割,将带钢缺陷从背景中分割出来。该算法首先得到缺陷图像的灰度直方图,其中直方图中出现背景和缺陷两区域的灰度值不同,将背景所对应的灰度值作为阈值,然后根据该阈值进行分割即可将缺陷从图像中分割出来[7]。如图5所示,从而为特征提取与目标图相匹配提供了依据。

2 带钢缺陷的特征匹配算法

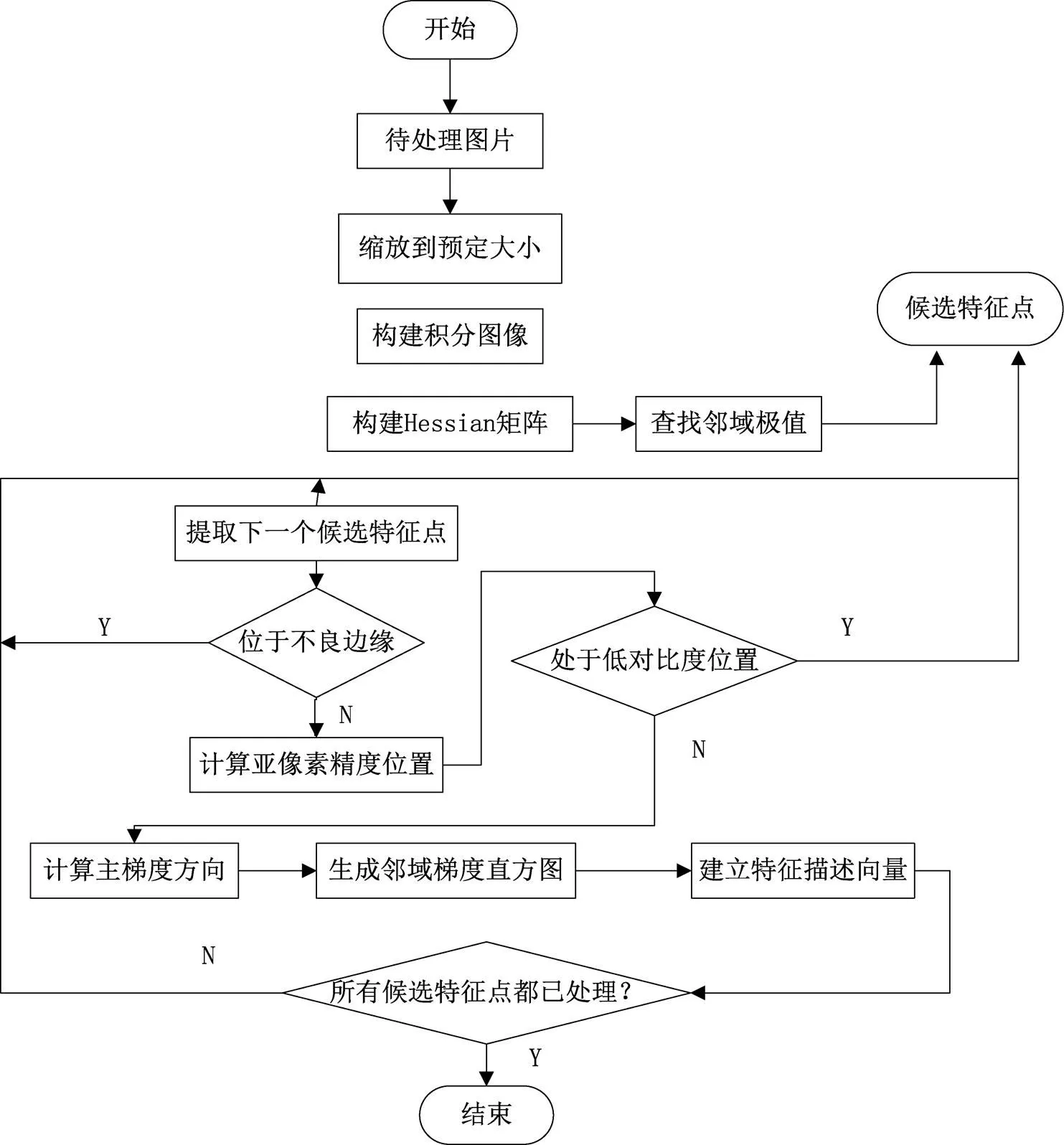

本文采用SURF算法,其主要采用了Hessian特征以及积分图像,加快了程序搜索和运行的时间,优化了特征点提取的理论算法。SURF算法的特征点检测与匹配流程图,如图6所示。

图5 带钢缺陷特征图

3 带钢缺陷检测实验

在带钢生产加工过程中,由于各方面的因素影响,会导致带钢表面出现各种缺陷。这些缺陷不仅影响产品的外观,还降低了产品的抗腐蚀性、耐磨性和疲劳强度等性能。本文选用带钢缺陷图像作为测试图像。

图6 SURF算法的特征点检测与匹配流程图

(1)对带钢缺陷图像进行小波多层分解和重构,有效抑制了背景纹理信息;

(2)通过分割和滤波对小波重构图像进行特征提取,得到带钢的缺陷特征图像;

(3)采用SURF算法,对缺陷特征图进行特征提取与目标图相匹配,从而获得带钢缺陷位置信息。

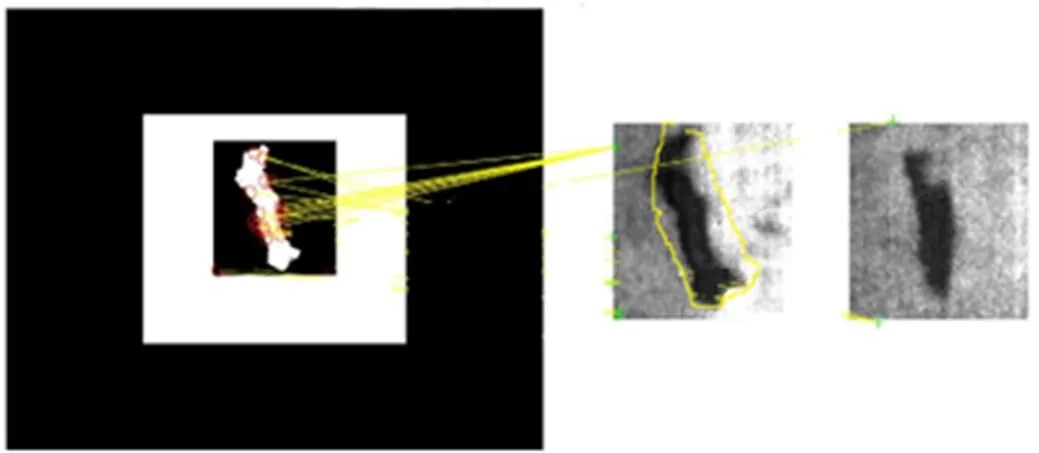

通过对带钢缺陷图像进行小波多层分解、图像重构、滤波与分割,得到带钢缺陷特征图,如图5所示。然后,通过构建构建Hessian矩阵、构建尺度空间、精确定位特征点、主方向确定、特征点描述子生成,得到带钢缺陷特征图与待检测场景图的特征点及其特征向量,最后进行SURF特征提取与匹配,得到带钢缺陷的具体位置,如图7所示。

图7 SURF特征提取与匹配算法

4 结语

通过对带钢缺陷图像的小波多层分解,采用小波分解后的低频系数图像和垂直高频系数图像进行图像重构,抑制了背景纹理信息,能有效检测伪目标灰度与带钢缺陷灰度相近时的特殊情况;然后,通过分割和滤波对重构图像进行特征提取,得到细节更清楚的带钢缺陷特征图像;最后,通过SURF特征提取与匹配算法,对带钢缺陷位置进行准确检测。在带钢缺陷检测匹配过程中,带钢缺陷特征图与待检测场景图匹配点的个数有限,造成匹配精度不高,所以,提高匹配精度,成为带钢缺陷位置检测待解决的问题。

[1] 刘伟嵬, 颜云辉, 孙宏伟. 冷轧带钢表面缺陷在线检测软件体系结构设计[J]. 计算机工程与设计, 2008(05): 1276- 1278+1282.

[2] NEOGI N, MOHANTA D K, DUTTA P K. Review of vision- based steel SURFace inspection systems[J]. EURA-SIP Journal on Image and Video Processing, 2014(1): 1-19.

[3] 孙光民, 刘鹏, 李子博. 基于图像处理的带钢表面缺陷检测改进算法的研究[J]. 软件工程, 2018, 21(04): 5-8.

[4] 胡慧君, 李元香, 刘茂福, 等. 基于机器学习的带钢表面缺陷分类方法研究[J]. 计算机工程与设计, 2014, 35(2): 620-624.

[5] 赵霆, 管声启, 王鹏. 基于目标面积特征分析的带钢缺陷图像分割方法[J]. 西安工程大学学报, 2015, 29(04): 477-481.

[6] 韩英莉. 一种改进全变差正则化的Shearlet自适应带钢图像去噪算法[J]. 表面技术, 2014, 43(06): 105-110.

[7] 郭璇, 郑菲, 赵若晗, 等. 基于阈值的医学图像分割技术的计算机模拟及应用[J]. 软件, 2018, 39(3): 12-15.

[8] 赵芮. 光标定位技术的研究[J]. 软件, 2018, 39(3): 199-203

[9] 贾平, 徐宁, 张叶. 基于局部特征提取的目标自动识别[J]. 光学精密工程, 2013, 21(07): 1898-1905.

[10] 韩英莉, 洪英. 带钢表面缺陷的一种在线检测识别算法研究[J]. 光电子·激光, 2015, 26(2): 320-327.

[11] 管声启, 洪奔奔, 梁洪, 王立中. 高斯差分滤波显著性的刀具磨损检测[J]. 机械科学与技术, 2018, 37(02): 276-279.

[12] 师红宇, 管声启. 基于小波分解的带钢缺陷检测[J]. 软件, 2016, 37(12): 35-37.

[13] Jiahui Cong, Yunhui Yan. Application of human visual attention mechanism in SURFace defect inspection of steel strip[J]. Chinese Journal of Mechanical Engineering, 2011, 22(10): 1189-1192.

[14] 化春键, 周海英. 阈值分解下的冷轧极薄带钢表面缺陷分割[J]. 机械科学与技术, 2017, 36(02): 308-313.

Strip Defect Detection Based on Feature Extraction and Matching

HONG Ben-ben, GUAN Sheng-qi, REN Lang, GAO Lei

(College of mechanical & electronic Engineering, Xi’an Polytechnic University, Xi’an 710048, China)

In order to improve the accuracy of workpiece defect detection, this paper proposes a new method for detecting workpiece defects based on the characteristics of workpiece defect areas. Firstly, the wavelet defect image is decomposed by wavelet, and the low frequency coefficient image and the high frequency coefficient image are selected for reconstruction, which effectively suppresses the background texture information. Secondly, the feature is extracted by segmentation and filtering to obtain the band. The defect feature image of steel; finally, the SURF feature extraction and target image matching are performed on the strip defect feature map to obtain the specific location of the defect. The experimental results show that the surface defect identification can be used to obtain a high recognition rate and has certain versatility.

Crack detection; Wavelet decomposition; Image reconstruction; SURF feature extraction and matching

TH741.3

A

10.3969/j.issn.1003-6970.2018.09.007

陕西省重点研发计划项目(项目编号:2018GY-020),西安市科技计划项目(项目编号:2017074CG/RC037(XAGC006))

洪奔奔(1992-),男,研究生,主要研究方向:图像处理与智能信息处理;管声启(1971-),男,教授,博士,研究生导师,主要研究方向:图像处理与智能信息处理;任浪(1993-),男,研究生,主要研究方向:图像处理与智能信息处理;高磊(1991-),男,研究生,主要研究方向:图像处理与机器学习。

本文著录格式:洪奔奔,管声启,任浪,等. 基于特征提取与匹配的带钢缺陷检测[J]. 软件,2018,39(9):31-34