地铁车站主体结构渗漏水处置

彭敏敏

(中铁十八局集团第一工程有限公司 河北保定 072750)

1 工程概况

1.1 工程地质、水文地质概况及评价

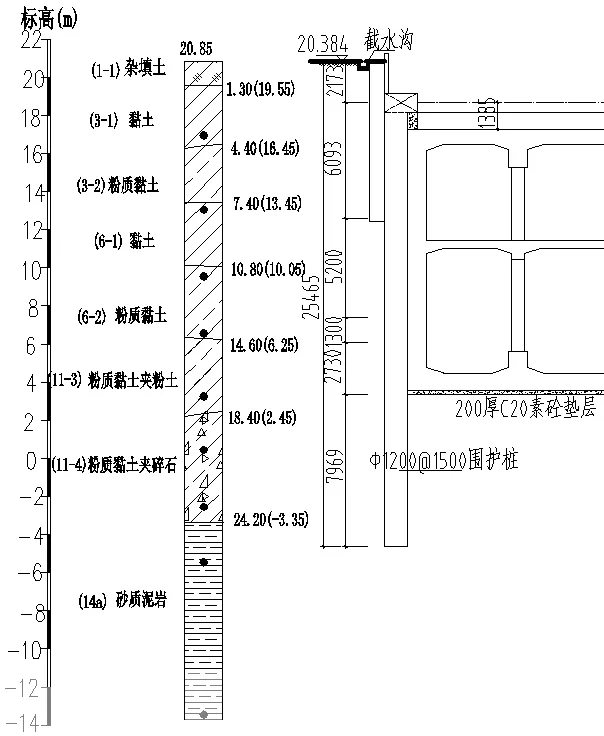

金山站位于重庆江北海尔路南侧,金山车站为重庆轨道交通4#线和9#线共建的换乘站,为地下两层(局部三层)双岛四线站台车站,车站(外皮)总长259.1 m,总宽(标准段)42.1 m,总建筑面积为37 574 m2。工程内容包括车站主体、附属部分的建筑、结构、动力照明、通风空调、给排水及消防等专业。根据场地原始地形条件及地层的水理性质、赋水性能及地下水的埋藏条件等分析判断,在勘探深度范围内拟建场地地下水类型为上层滞水。现场地层勘查取样地质如图1。

图1 地质大样断面图

上层滞水赋存于(1)层人工填土层中,接受大气降水及周边居民生活用水渗透垂直下渗补给,无统一自由水面,水位及水量随大气降水及生活排水量的大小而波动,勘察期间测得场地上层滞水初见水位在地面下1.1~1.8 m之间,静止水位在地面下0.6~2.7 m。拟建金山站主体基底落在(10-2)黏土层、(11-3)粉质黏土夹粉土,属相对隔水层;并且基底以下16 m均为不透水层,所以基底基本不受承压水影响,经过专家评审意见不予设置基底降水井。

1.2 主体结构防水设置

主体结构迎水面外墙结构采用防水混凝土进行结构自防水,防水混凝土的抗渗等级为P8。结构迎水面设置柔性外包防水层,侧墙及底板采用单层厚度4.0 mm双面粘贴预铺式沥青基聚酯脂防水卷材,底板采用50 mm厚C20细石混凝土保护。顶板防水采用涂刷聚氨酯防水涂料,并浇筑80 mm厚C20细石混凝土保护。在施工缝部位安装镀锌钢板止水带,同时在混凝土表面涂刷水泥基渗透结晶型防水涂料。在施工前严格进行三级技术交底,施工过程中遵循质量三检制检查,检验合格后方可进行下道工序施工。

2 堵漏材料选用及其特性

2.1 聚氨酯注浆材料

聚氨酯注浆材料是以多异氰酸酯与多羟基化合物聚合反应制备的预聚体为主剂,通过灌浆注入基础或结构,与水反应生成不溶于水的具有一定强度或弹性固结体的浆液材料,分为水性与油性两种。水溶性聚氨酯化学灌浆材料是淡黄色的,油性聚氨酯堵漏剂是深褐色的。水溶性聚氨酯化学灌浆材料包水量大,渗透半径大,适合流动水地层的堵漏涌水,土质浅层和表面层的结固和防护。又因为水溶性聚氨酯化学灌浆材料固结体弹性好,所以,最适合混凝土动缝的防渗堵漏。油溶性聚氨酯化学灌浆材料国内俗称“氰凝”,其所形成的固结体强度大,防渗透性好,适用于加固地基、防护林水堵漏兼备的工程。同时油溶性聚氨酯化学灌浆材料弹性小。所以,比较适合混凝土静缝的防渗堵漏及加固。

2.2 高渗透改性环氧注浆材料

指以环氧树脂为主剂,加入固化剂、 稀释剂、增韧剂等组分所形成的 A、B双组份灌浆材料。A组份是以环氧树脂为主的体系,B组份为固化体系。该材料低黏度,可灌性能好,浆液自身具有极强的渗透能力,可渗入0.02 mm的微裂缝,对裂缝干燥度无要求,并具有永久堵水、补强、加固等功能。

2.3 水泥基渗透结晶型防水材料

是以特种水泥、石英砂 等为基料,渗入多种活性化学物质制成的粉状刚性防水材料。与水作用后,材料中含有的活性化学物质通过载体水向混凝土内部渗透,在混凝土中形成不溶于水的结晶体,堵塞毛细孔道,从而使混凝土致密、防水。

2.4 快干水泥

该水泥具有微膨胀、低温条件强度发挥正常、凝结硬化快、短时强度高及长期强度稳定正常等优点。高强型双快水泥2 h强度20 MPa以上,4 h强度达到30 MPa左右,28 d强度为60 MPa以上。

2.5 普通硅酸盐水泥

普通硅酸盐水泥,由硅酸盐水泥熟料、5%~20%的混合材料及适量石膏磨细制成的水硬性胶凝材料。具有强度高、水化热大,抗冻性好、干缩小,耐磨性较好、抗碳化性较好的特性。

3 渗漏水情况调查及分类

站厅层两侧侧墙有几处漏水,其中2处水流较大,部分踢脚线位置有渗水现象,顶板局部有滴水现象。 站台层两侧侧墙有多处漏水,有几处较严重,部分踢脚线位置有渗漏水现象,底板在施工缝位置处有渗水现象。将所有漏水情况进行统计分类,共分为以下四种情况:

3.1 混凝土裂缝漏水

混凝土结构因荷载、温度变化、收缩、地基基础不均匀沉降等作用产生裂缝,地下水通过此裂缝产生的漏水现象。

3.2 混凝土蜂窝漏水

因混凝土本身质量或浇筑的问题而导致的蜂窝孔洞,地下水通过此部位产生的漏水现象。

3.3 混凝土冷缝漏水

因混凝土在浇筑过程中停顿时间过长导致新旧浇筑混凝土之间形成一道渗、漏的缝隙。

3.4 施工缝漏水

在混凝土浇筑过程中,因设计要求或施工需要分段浇筑,而在先、后浇筑的混凝土之间会形成接缝,因接缝质量问题而在该部位产生的漏水。

4 施工工艺及步骤

4.1 堵漏的基本原则

(1)堵漏时机应在裂缝稳定的情况下进行,若结构尚未封顶回填,可先作临时封堵,至稳定后再做正式封堵。

(2)堵漏施工时应按先顶后墙而后底板的顺序进行,宜少破坏原结构和防水层,竖向裂缝的渗漏水,堵漏治理遵循的原则是“由下到上、逐次灌浆”。

(3)渗漏水量较大的情况下,堵漏治理遵循的原则是“大漏变小漏、线漏变点漏、片漏变孔漏、集中封堵”,尽量减小渗漏面积,使漏水集中于一点或几点,确保封堵工作顺利完成。

(4)灌浆的最佳时间,应当选择在裂缝开度最大的时候为宜,此时浆液易渗入裂缝,可灌性好。一般情况下,裂缝的开度与气温有直接关系,气温低,裂缝宽。

4.2 堵漏施工工艺

针对现场实际不同的渗漏水量情况大致分为四类,分别采用不同的的堵漏方式,如下:裂缝宽度大于0.4 mm漏水处,采用聚氨酯-改性环氧树脂复合灌浆法施工;裂缝宽度小于0.4的漏水处及渗水点,采用改性环氧树脂灌浆法施工;混凝土蜂窝渗水,及轻微线漏处,采用采用改性环氧树脂灌浆法施工;混凝土蜂窝严重线漏及涌水处,采用凿除+修补+聚氨酯灌浆法施工。

4.2.1 聚氨酯-改性环氧树脂复合灌浆法施工工艺流程

(1)钻孔。根据裂缝宽度、大小、长度布置灌浆嘴,宽缝间距放大,微细缝间距放小。沿裂缝两侧每隔 10~15 cm 钻斜孔,孔位距裂缝3~5 cm,入射角为 45°,钻孔深度 7~10 cm,要贯穿裂缝,埋设止水型止水针头,作为Ⅰ序孔。沿裂缝两侧每隔 20~30 cm 钻斜孔,孔位距裂缝 10~15 cm,入射角为 60°,钻孔深度 25~35 cm,要贯穿裂缝,埋设止水型止水针头,作为Ⅱ序孔(如图2所示)。

(2)埋嘴。在钻好的孔内安装灌浆嘴(又称之为止水针头),并用专用内 6 角扳手拧紧,使灌浆嘴周围与孔壁之间膨胀无空隙。应确保止水针头安装牢固结实,防止在灌浆压力下射出,造成安全事故。

(3)Ⅰ序孔灌浆。Ⅰ序孔灌注水性与油性按1:1比例混合的聚氨酯材料,主要目的是对裂缝浅层进行封闭,使裂缝形成一个密闭性空腔,保证灌浆压力和防止Ⅱ序孔灌浆时环氧类浆液的流失。Ⅰ序孔沿裂缝纵向深度较浅,灌注的聚氨酯的结束标准以裂缝流出且两个针头之间的浆液相连接为止。立面灌浆顺序为由下向上;平面可从一端开始,单孔逐一连续进行。当相邻孔开始出浆后,改注相邻灌浆孔。

图 2 钻孔埋管法剖面图

(4)检查封缝。为保证密闭空腔的密闭性及承受灌浆压力作用,应对封缝密封效果进行检查。待聚氨酯固化且有一定强度后,沿裂缝涂一层肥皂水,从Ⅱ序孔灌浆嘴向裂缝中通入压缩空气,检查密封效果。若无冒泡现象,表示密封效果良好,否则应予修补。

(5)Ⅱ序孔灌浆。Ⅱ序孔灌注高渗透改性环氧灌浆材料,主要目的是永久性的封闭混凝土结构的裂缝,对裂缝进行封闭和加固修复,解决渗漏水问题。灌浆压力为 0.4-2MPa,最大压力不超过 2MPa,屏浆压力均为 1.0MPa,持续时间为 1-3 min即可结束灌浆。

(6)拆嘴。灌浆完毕,环氧达到设计强度,环氧固结体表干后,可切掉或敲掉外漏的灌浆嘴。清理干净已固化的溢漏出的灌浆液。

(7)表面复原。堵漏完成后,根据要求,需对治理部位进行表面恢复处理。表面恢复处理工作按以下步骤进行:①用手磨机将封缝时凸出的固结体打磨至平整;②将白水泥、灰水泥、水泥基渗透结晶型防水材料和水按比例混合,并加入适量的108建筑胶水,要求配制的材料与处理部位混凝土本色尽可能一致,具体配比需根据现场混凝土的颜色通过实验确定。③清理施工现场其它需清理的残留物品,恢复作业原状。

4.2.2 改性环氧树脂灌浆法施工工艺流程

(1)钻孔。沿裂缝两侧每隔 10~25 cm 钻斜孔,孔位距裂缝 10~15 cm,入射角为 60°,钻孔深度 25~35 cm,要贯穿裂缝,埋设前止水型止水针头。

(2)埋嘴(同上)。

(3)灌浆(同上Ⅱ序孔灌浆)。

(4)拆嘴(同上)。

(5)表面复原(同上)。

4.2.3 采用凿除+修补+聚氨酯灌浆法施工工艺流程

(1)凿除。用电镐将表面松散的混凝土凿除直至混凝土密实,之后用清洁水冲洗干净。

(2)埋注灌浆管。将预先准备好的灌浆管插入孔洞中,灌浆管要可承受5 MPa以上的强度。

(3)修补。用水泥基渗透结晶型防水材料与高强快干水泥按比例混合后快速修补孔洞,让水从预埋注浆管中流出。主要目的是引导水流。

(4)灌浆。等快干水泥达到设计强度60%后,用灌浆管灌入以水性与油性1:2比例混合的聚氨酯材料,主要目的是永久性的封闭混凝土结构的裂缝,对裂缝进行封闭和加固修复,解决渗漏水问题。灌浆压力为 0.4~2 MPa,最大压力不超过 2 MPa,屏浆压力均为 1.0 MPa,持续时间为 1~3 min即可结束灌浆。

(5)拆管。灌浆完毕,聚氨酯固结体达到设计强度后,可切掉外漏的灌浆管。

(6)表面复原 (同上)。

(7)外包防水层外注浆。待结构内部灌浆完毕后,用注浆设备在相对应漏水位置注入1:1水泥浆液。目的是将失效的外包方水进行封闭,防止地下水侵入。

5 堵漏效果检查与验收

堵漏完后,应检查处理效果和质量,发现缺陷应及时采取补救措施,以确保质量。堵漏效果检查标准:

(1)地下车站、机电设备集中区段、出入口通道的防水等级应为一级,不允许渗水,结构表面无湿渍。

(2)地下车站风道结构防水等级应为二级,顶部不允许滴漏,其它不允许漏水,结构表面可有少量湿渍,总湿渍面积不大于总防水面积的 2/‰,任意 100 m2/防水面积上的湿渍不超过 3 处,单个湿渍的最大面积不大于 0.2 m2。隧道工程中漏水的平均渗漏量不大于 0.05 L/m2/d,任意 100 m2防水面积渗漏量不大于 0.15L/ m2/d。

6 结语

车站主体结构自防水是防水体系的根本,应增加混凝土的防水抗渗性能和加强控制外包防水的质量;当自防水和外防水体系失效导致渗漏水时,应采取积极有效的措施去治理,避免渗漏水病害造成进一步的危害。按照上述方案堵漏施工完成后,原有渗漏部位的混凝土结构不会被破环,而且对混凝土结构起到补强作用;原有渗漏部位经堵漏施工后,可有效控制渗漏水现象再次发生。