碳化硅陶瓷基复合材料环境障涂层研究进展

刘巧沐,黄顺洲,何爱杰

(中国航发四川燃气涡轮研究院,成都 610500)

先进军用航空发动机单位推力和结构效率的提高越发依赖于先进材料、工艺及相关结构的应用。先进材料是下一代先进军用航空发动机推重比进一步提高的重要基础[1-4]。当发动机推重比达到15~20以上,其涡轮进口温度最高可达2227~2470℃,即使在冷却、热障涂层的条件下,高温合金材料也已经难以满足上述使用要求,因此,发展更耐高温的先进结构材料成为研制下一代高推重比航空发动机的关键之一[1-2]。

碳化硅陶瓷基复合材料(CMC-SiC)具有高比强、高比模、耐高温、抗氧化、低密度和对裂纹不敏感等特点,其密度仅是高温合金的1/3~1/4,成为最有潜力用于高推重比航空发动机高温部件的关键热端结构材料之一[5-8]。CMC-SiC主要包括碳纤维增韧碳化硅(C/SiC)和碳化硅纤维增韧碳化硅(SiC/SiC),由于C/SiC抗氧化性能较SiC/SiC差,因此,SiC/SiC成为航空发动机热端部件的首选结构材料。CMC-SiC在高推重比航空发动机内主要用于喷管、燃烧室等高温热端部件,可将工作温度提高300~500℃,推力提高30%~100%,结构减重50%~70%,是下一代高推重比(12~15,15~20)航空发动机的关键结构材料[9]。美欧等在20世纪90年代,CMC-SiC开始逐渐进入应用研究阶段。法国Snecma公司生产的CMC-SiC调节片、密封片已经获得应用,其减重达到了50%,疲劳寿命优于高温合金[9]。美国采用CMC-SiC制备的燃烧室构件已经通过考核验证,最高考核温度为1200℃,通过了全寿命5000h和高温段500h的测试[10]。美国GE公司在2015年开始在GEnx发动机中测试CMC-SiC热端部件,并计划大规模采用CMC-SiC制备燃烧室衬里以及涡轮叶片组件,并应用于下一代GE9x发动机[11-12]。

然而,CMC-SiC在航空发动机的燃气环境中面临着严重的腐蚀问题,如More等曾经报道SiC/SiC燃烧室内衬在1550℃经1000h测试后, 500μm的SiC/SiC已经完全挥发,同时,500μm的SiC/SiC已经遭受严重的结构损伤[13]。这是由于航空发动机恶劣的服役环境(如高温、高压、氧气、水蒸气、熔盐、复杂应力耦合及高速燃气冲刷等),尤其是水蒸气会与氧化生成的SiO2发生反应,并生成Si(OH)4等气态物质,引起材料迅速挥发;同时,燃气环境中的腐蚀性气氛会与SiO2形成低熔点的物质,极大地加速了氧在SiO2中的扩散,进一步加速了SiC的腐蚀速率[14-18]。上述腐蚀问题会引起CMC-SiC复合材料表面稳定性及性能急剧恶化,最终导致构件快速失效。为了解决上述问题,通常需要在CMC-SiC表面制备能长时间抵御燃气腐蚀环境的涂层,即环境障涂层(environmental barrier coatings, EBCs)[19-20]。EBCs能够有效提高CMC-SiC复合材料在航空发动机环境中的服役寿命,保障CMC-SiC构件使用的安全性和可靠性,因此,EBCs涂层,尤其是低氧扩散速率、低挥发速率、致密的EBCs涂层,成为决定CMC-SiC复合材料在航空发动机热端部件上能否得到实际应用的关键。

1 EBCs材料基本要求

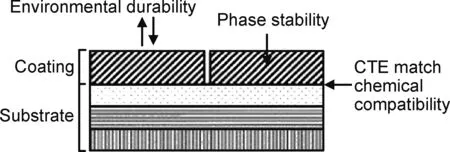

热障涂层(thermal barrier coatings, TBCs)的主要作用是降低合金的表面温度,而EBCs涂层主要用来抵抗燃气环境对CMC-SiC复合材料的腐蚀,同时还兼具阻断及愈合裂纹和孔隙的作用,是确保CMC-SiC复合材料构件在航空发动机中长时间服役的关键。图1为EBCs材料的基本要求。如图1所示,EBCs涂层材料的选择必须满足以下4个基本条件[19]:(1)具有良好的抗氧化腐蚀性能,同时具有较低的氧扩散速率;(2)热膨胀系数(coefficient of thermal expansion,CTE)必须与基体材料相匹配,以避免在热循环过程中因热应力而导致的裂纹及分层,甚至剥落;(3)在服役工况范围内必须具有良好的热稳定性,即不发生相变;(4)与基体材料具有良好的化学相容性,不发生任何有害的化学反应。

图1 EBCs材料的基本要求[19]Fig.1 Key issues in selecting EBCs coating materials[19]

2 EBCs涂层材料体系

经过30多年的研究与发展,EBCs涂层大致经历了4个阶段:第一代,莫来石与氧化钇稳定氧化锆(Mullite/YSZ)体系[19,21];第二代,钡锶铝硅酸盐(barium strontium aluminosilicate,BSAS,Ba1-xSrxAl2Si2O8,0≤x≤1)体系[22-25];第三代,稀土硅酸盐(rare-earth(RE) silicates,RE:稀土元素)体系[26-33];第四代,热/环境障涂层(T/EBCs)体系[34-36]。

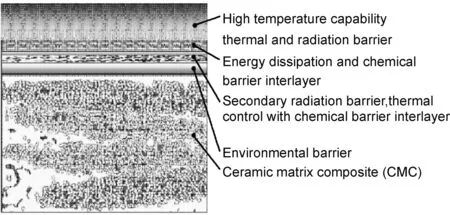

2.1 莫来石/YSZ体系

在EBCs涂层发展初期借鉴了C/C复合材料抗氧化涂层的研究成果,主要采用硼酸盐玻璃、硅酸盐玻璃和磷酸盐玻璃涂层及YSZ(ZrO2-8%Y2O3)等有效阻断氧与CMC-SiC复合材料之间的接触,从而提高CMC-SiC复合材料的抗氧化性能。但玻璃涂层的耐温和抗氧扩散能力有限,同时,在燃气环境中服役后容易产生剥离,因此,玻璃涂层多在较低温度或高温短时使用。其中,莫来石(mullite,3Al2O3·2SiO2)涂层与CMC-SiC复合材料CTE相匹配,抗剥离效果最好,成为早期EBCs涂层材料。

在应用初期,美国Solar Turbines公司和橡树岭国家实验室分别采用等离子喷涂(air plasma spray, APS)和浆料法制备莫来石涂层[21],制备的涂层均具有良好的抗热震性能和抗熔盐腐蚀性能。但NASA Glenn中心研究发现,APS制备的莫来石涂层中含有大量未结晶亚稳态的莫来石。这些亚稳态莫来石在高温条件下很容易发生结晶,此过程伴随着体积的收缩。因此,结晶过程产生的热应力导致莫来石涂层黏结性差、容易产生裂纹,进而使腐蚀性物质能够沿着裂纹渗入基体,造成基体的破坏[19,21]。NASA Glenn中心将基体温度提高到无定形莫来石结晶温度(≈1000℃)以上再进行等离子喷涂,从而有效地解决了莫来石涂层的结晶问题。

莫来石具有较高的硅活度(约0.4)且模量高,长时间暴露在水氧环境中,水蒸气与其中的硅反应生成气态Si(OH)4,导致致密的莫来石涂层表层被腐蚀成多孔氧化铝层[19],增加了莫来石涂层在燃气环境中长时服役的风险。通过借鉴YSZ在发动机高温合金部件上的应用成果,NASA Glenn中心在莫来石涂层表面制备YSZ层,形成了第一代EBCs涂层莫来石+YSZ体系,使得CMC-SiC复合材料在1300℃、水蒸气环境下可服役上百小时,显著提高了其在燃气环境中的使用寿命[19]。

2.2 BSAS体系

针对第一代EBCs涂层材料自身长期稳定性不足及在使用过程中因CTE失配(YSZ的CTE比莫来石和SiC高两倍左右)容易产生裂纹的问题,NASA开发了第二代环境耐久性EBCs涂层,即BSAS(Ba1-xSrxAl2Si2O8,0≤x≤1)体系。

BSAS涂层体系采用Si为黏结层、莫来石或莫来石+BSAS为中间层、BSAS为面层[19,22-23]。其中,硅黏结层极大地提高了涂层与基体的结合力,使涂层性能有了极大的提高。BSAS涂层的CTE与莫来石和CMC-SiC复合材料匹配好、硅活度较低(<0.1)、模量低、抗水氧腐蚀性能良好,因此,采用BSAS面层替代YSZ面层,有效地提高了复合材料在1300℃及以下的抗环境腐蚀性能和可靠性[22,24-25]。

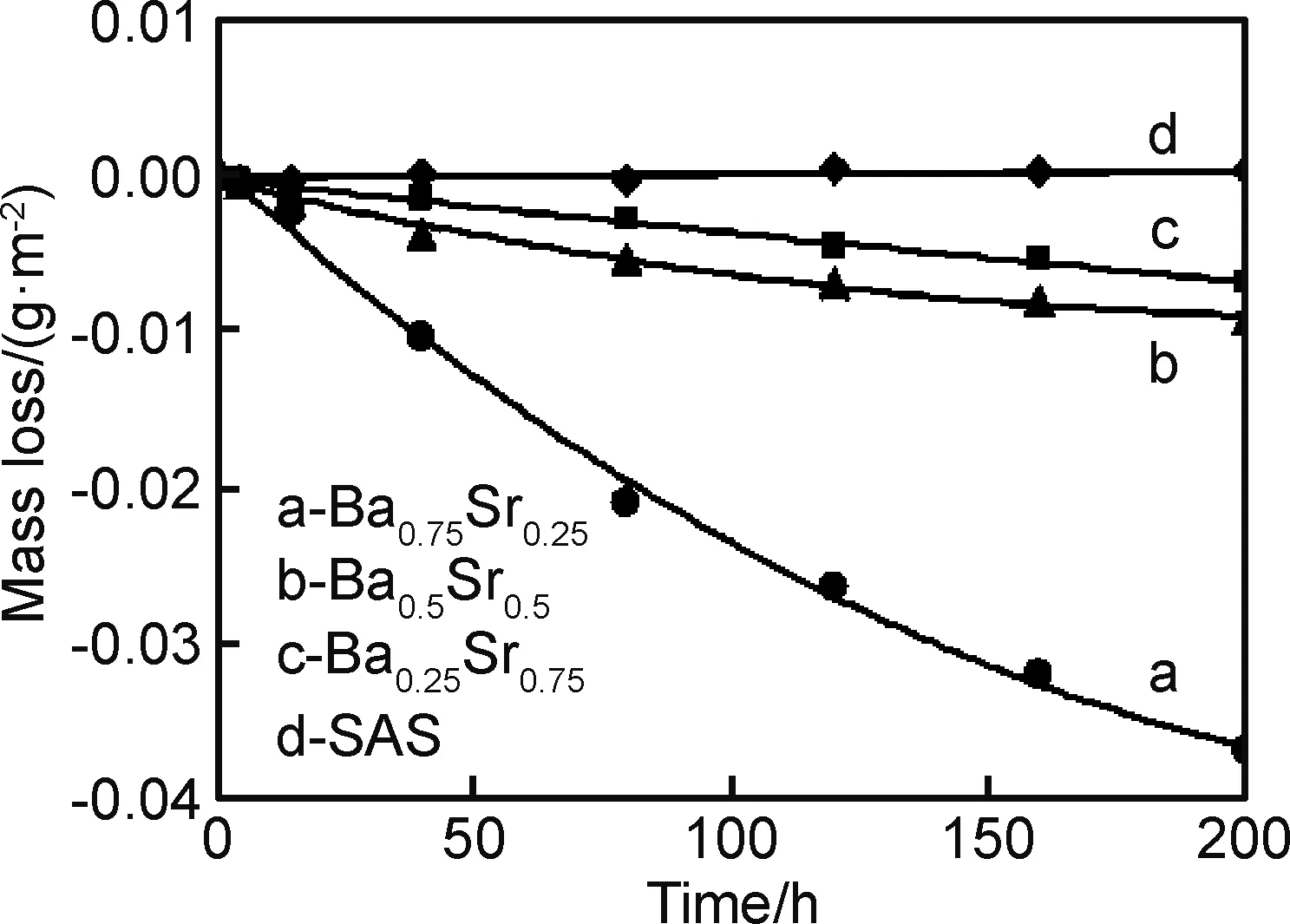

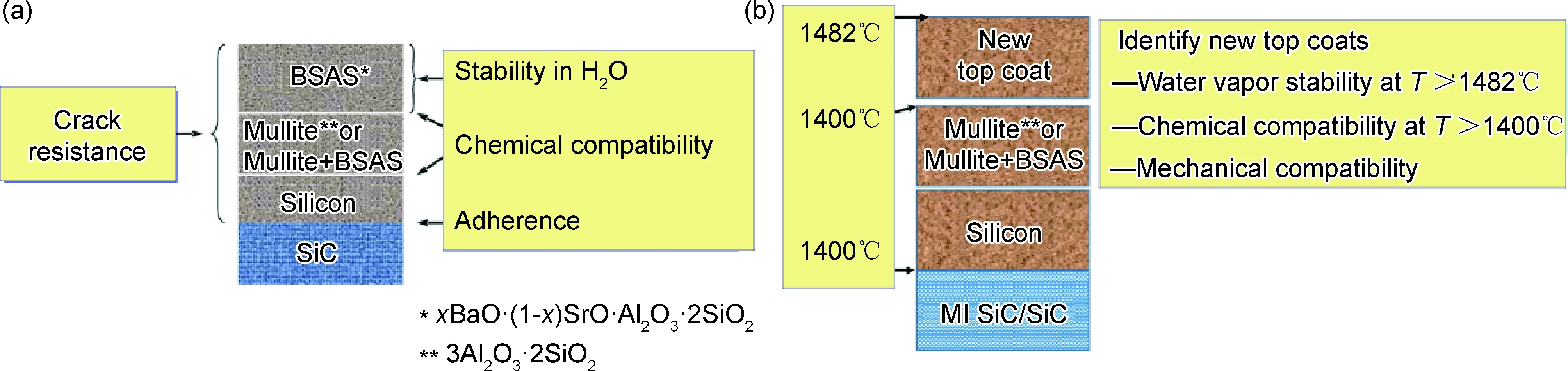

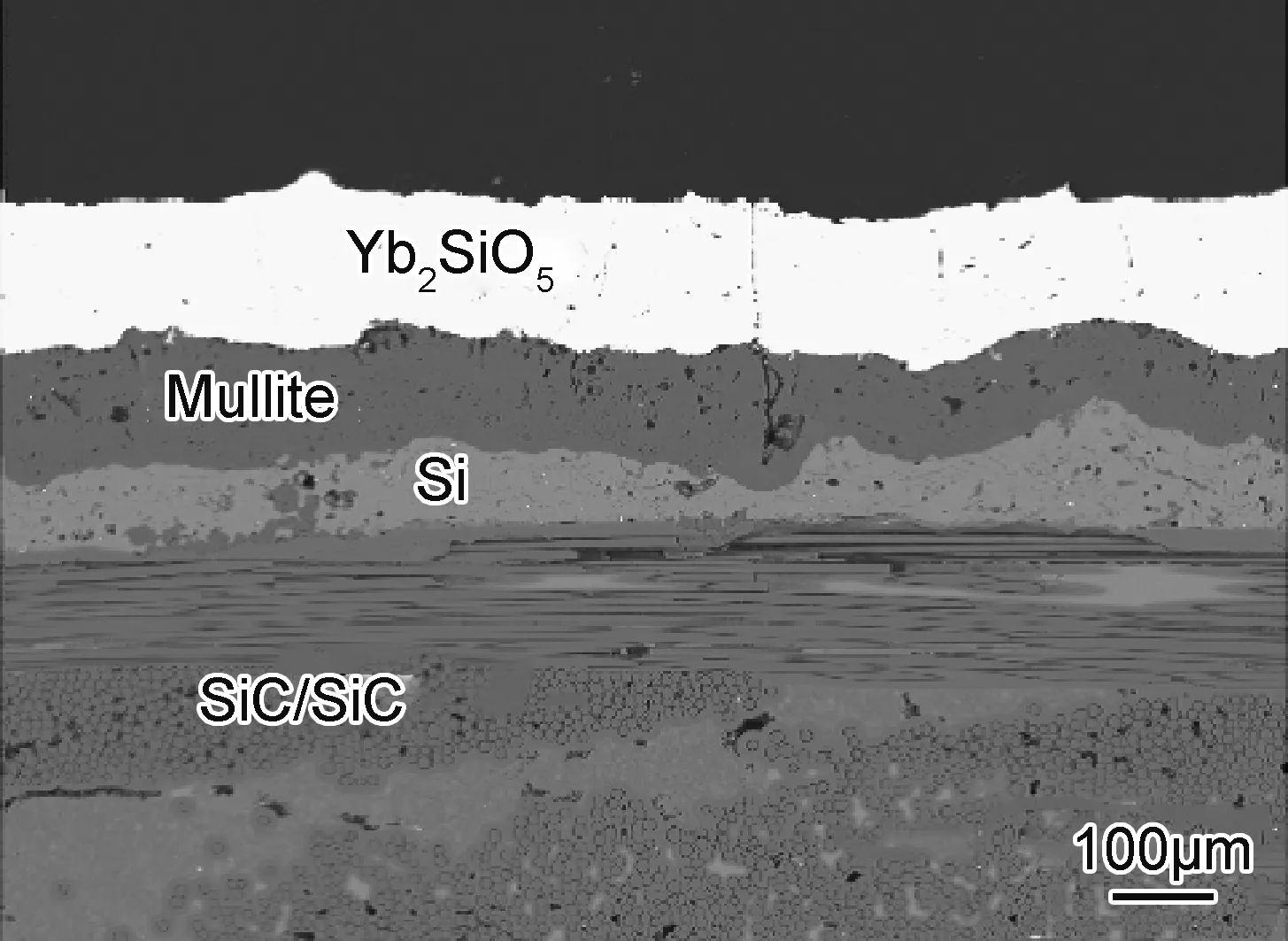

刘金玲通过第一性原理计算发现,硅酸盐材料抗水氧腐蚀性能的关键在于Si—O键强度[24]。对于BSAS涂层材料,随着锶原子取代钡原子的比例增加,Si—O键强度随之增大,其抗水氧腐蚀性能也更好[24]。图2为不同比例的BSAS系涂层材料水氧腐蚀失重与腐蚀时间的关系曲线[25]。如图2所示,在1250℃,50%H2O-50%O2环境中腐蚀200h后,BSAS系涂层材料的失重关系为:SAS 2000年,美国橡树岭国家实验室(ORNL)采用BSAS涂层体系的燃烧室瓦片在1200℃、燃气压力1MPa(水蒸气压力0.15MPa)条件下,直至失效累计运行了13937h[23]。BSAS体系EBCs涂层虽已得到成功应用,但仍存在不足。首先,在高温高速燃气环境中,BSAS材料挥发较快,使用寿命较短。其次,BSAS涂层体系的最高使用温度为1300℃[22],这是由于在更高温度下,BSAS会快速挥发,而且容易与硅黏结层的氧化产物SiO2发生反应,生成低熔点玻璃相,导致涂层结合力降低,从而影响了涂层的使用温度和服役寿命。 图2 BSAS系材料失重与水氧腐蚀时间的关系[25]Fig.2 Mass loss as a function of water vapor corrosion time for BSAS[25] 由于BSAS自身的挥发及其与黏结层氧化产物的反应,限制了其使用温度。为了进一步提高发动机的效率,NASA Glenn研究中心支持的美国《超高效发动机技术》(UEET)计划对新一代EBCs涂层提出了更高要求(图3)[26]。其中,面层在1482℃以上水氧环境中要具有一定抗水氧腐蚀性能;在1400℃以上,面层与中间过渡层要有良好的化学相容性和力学相容性;而Si黏结层与基体界面要能在1316℃下工作数千小时而不发生性能退化。 图3 现用EBCs体系要求(a)及新型EBCs体系要求(b)[26]Fig.3 Requirement of current EBCs systems (a) and requirement of new EBCs systems (b)[26] 第三代EBCs涂层体系主要以Y,Sc,Lu,Yb,Er等稀土元素的稀土硅酸盐为研究对象[27-31]。与BSAS相比,稀土硅酸盐不仅具有低的热膨胀系数、低的硅活度、优异的抗水氧腐蚀性能与高温相稳定性,更重要的是在高速燃气环境中还具有较低的挥发率[27]。研究表明,稀土硅酸盐在1500℃,50%H2O-50%O2环境中表现出良好的稳定性与抗水氧腐蚀性能[27]。针对双稀土硅酸盐涂层材料,刘金玲等通过第一性原理计算其Si—O键强度呈现如下关系[32]: Yb2Si2O7>Sc2Si2O7>Y2Si2O7>Lu2Si2O7。因此,双稀土硅酸盐材料的抗水氧性能为:Yb2Si2O7>Sc2Si2O7>Y2Si2O7>Lu2Si2O7。 图4为Si/莫来石/Yb2SiO5涂层在1380℃,90%H2O-10%O2, 1h热循环环境中经1000h腐蚀后的微观形貌。研究表明,采用稀土硅酸盐的第三代涂层体系比BSAS具有更优的高温抗环境腐蚀性能[22,27,33],带稀土硅酸盐涂层的SiC/SiC的寿命可比带BSAS涂层的SiC/SiC提高1倍以上。鉴于稀土硅酸盐具有上述优异的性能特点,其逐渐成为新一代EBCs涂层面层的理想材料。第三代EBCs涂层体系的典型结构体系为:以Si为黏结层、莫来石或莫来石+BSAS为中间层、稀土硅酸盐为面层(图4)[33]。然而,与BSAS面层相比,稀土硅酸盐面层与CMC-SiC复合材料的热膨胀匹配欠佳,在循环服役过程中易产生裂纹甚至剥落,还需加强应用研究,提高其服役寿命和可靠性。 图4 Si/莫来石/Yb2SiO5涂层在1380℃、90%H2O-10%O2,1h热循环环境中经1000h腐蚀后的微观形貌[33]Fig.4 Microstructure of Si/mullite/Yb2SiO5 coating after 1000h(1h cycles) at 1380℃ in 第三代EBCs涂层已基本满足1400℃燃气环境中的长期使用要求。着眼于未来CMC-SiC复合材料的发展与应用,NASA Glenn 中心的Zhu等[34-35]结合在高温合金上使用的热障涂层,提出了T/EBCs涂层的设计理念,以满足CMC-SiC复合材料衬套及叶片等未来在1650℃水氧耦合环境中的使用要求。 涂层结构示意图见图5[34-35],主要包括4层:面层是耐高温的热障涂层,主要由La2Zr2O7和Gd2Zr2O7等具有低热导率的陶瓷材料组成,为下面涂层和基体提供热保护,同时作为第一级辐射屏蔽层减少来自高温服役环境和涂层高温表面的热辐射;第二层是能量消耗层和化学阻挡层;第三层是第二级辐射阻挡层和热控化学阻挡中间层;第四层是EBCs涂层。从目前发展高推重比航空发动机的趋势来看,T/EBCs涂层势必成为未来发展的重点。 图5 1650℃使用的CMC-SiC复合材料先进T/EBCs涂层[34-35]Fig.5 Advanced T/EBCs coatings for CMC-SiC composites at 1650℃[34-35] 浆料法[36-38]是将EBCs粉体材料与适当的分散剂、黏结剂、溶剂等混合,通过涂刷或者浸渍的方法制备涂层生坯,经烘箱保温处理除去涂层生坯中的溶剂后,再经高温烧结得到EBCs涂层。涂层的性能主要取决于浆料的性能参数,如粉料的粒度分布、浆料的黏度、浆料的稳定性及流变性能等。 浆料法的优点是制备工艺简单、成本低、可在复杂构件表面制备成分均一的涂层;缺点是一次性制备的涂层厚度较薄,因过厚容易引起涂层开裂,需要多次制备多次烧结,而多次烧结和过高的烧结温度会对CMC-SiC复合材料中的纤维特别是SiC纤维造成损伤而影响力学性能。 等离子喷涂工艺的基本流程如下所示[21,39-40]:首先将基体预热,再利用等离子体火焰加热熔化喷涂粉末,并在高速等离子体焰流的作用下,将喷涂材料高速撞击到工件表面,形成扁平层并瞬间凝固,最终形成由无数变形粒子相互交错勾连,呈波浪式堆叠的层状结构涂层。等离子体由Ar或N2再加入一定含量H2的混合气等工作气氛进入到电极腔的弧状区后被电弧加热离解而成,并经孔道高压压缩后形成高速射流,其中心温度可达14700℃以上。被喷送的粉体材料经载气进入高速等离子射流中,呈熔化或半熔化状态高速喷打在洁净基底表面,产生塑性变形并黏附在其表面而制得层状致密涂层。等离子喷涂要控制很多工艺参数,包括喷头偏置位移、喷头角度、等离子枪电压、整个系统的等离子气流速度、喷涂距离和载气流速等,合理的参数配置是制备性能优越涂层的关键。 等离子喷涂法的优点是工艺成熟,喷涂效率高,可获得较致密、结合强度较高的涂层。涂层整体性能优越,在多领域获得实际应用,广泛用于制备EBCs涂层。主要缺点是涂层为无定形态,因此涂层在高温使用过程中容易发生析晶和晶粒长大,导致产生大量裂纹而影响涂层使用性能,且制备成本偏高。 溶胶-凝胶法[41-42]是一种传统制备涂层的方法,它是利用金属化合物经醇解或水解后形成溶胶,并将溶胶涂覆到基体表面形成凝胶后,通过加热处理除去有机物而形成涂层。涂层的性能受溶胶聚合物结构、黏度和时间等因素影响。该方法的优点是成本低廉、制备工艺简单且可在复杂形状构件表面制备涂层;缺点是热处理过程因凝胶中大量有机物挥发导致较大体积收缩,故难以制备致密涂层。 聚合物转化陶瓷法[43]是20世纪60年代发展的制备块体陶瓷的方法。后人基于其与溶胶-凝胶法的一些共同点(由液态先驱体向固态产物的转变过程),将其用于涂层制备[44-45]。其制备过程与溶胶-凝胶法类似,首先将目标聚合物涂覆到复合材料表面,经交联固化、高温处理使聚合物裂解得到涂层。涂层厚度由聚合物的浓度、陶瓷产率以及涂层制备工艺参数控制。 聚合物转化陶瓷法制备涂层的主要优点与溶胶-凝胶法类似,即成本低、制备工艺简单、可在复杂形状表面制备涂层,而且可实现涂层的低温制备和光固化,并实现涂层在线修复;缺点是聚合物裂解过程的大体积收缩导致涂层存在大量气孔和裂纹,会影响涂层的使用性能。 刘佳利用聚合物转化陶瓷的上述优点,系统研究了低温制备BSAS涂层以及双稀土硅酸盐涂层。图6为在氩气环境下经1350℃热处理后SiOC-BSAS涂层的表面形貌和截面形貌。如图6所示,采用聚硅氧烷作为有机聚合物前驱体,BSAS粉体作为惰性填料,可在1350℃下获得致密的BSAS涂层[46]。当加入适量的H3BO3作为烧结助剂时,可将烧结温度进一步降低至1200℃[47]。当采用聚氮硅烷作为有机聚合物前驱体,Sc2Si2O7粉体作为惰性填料,并加入适量的Li2CO3作为烧结助剂时,可在1250℃下获得致密的Sc2Si2O7涂层(图7)[48]。因此,采用聚合物转化陶瓷法可在较低温度下制备致密的EBCs涂层,减少因涂层热处理对复合材料的损伤,特别是SiC纤维。 图6 在氩气环境下经1350℃热处理后SiOC-BSAS涂层的表面形貌(a)和截面形貌(b)[46]Fig.6 Morphologies of surface(a) and cross section(b) of SiOC-BSAS coatings heat treated at 1350℃ under argon[46] 图7 在氩气环境下经1250℃热处理2h后SiCN-Sc2Si2O7S涂层的截面形貌[48]Fig.7 Cross section morphology of SiCN-Sc2Si2O7 coatings heat-treated at 1250℃ for 2h under argon[48] 除了研究EBCs涂层的制备工艺外,还需要研究其在服役环境下的性能演变规律和失效机制,评价其服役环境性能并对其进行寿命预测。欧美建立了设备复杂、费用高昂的模拟环境性能测试平台对带EBCs涂层(如Si/Mullite/BSAS材料体系)的CMC-SiC复合材料试件、全尺寸件进行了考核,并建立了相应的数据库,指导材料组元和结构设计、降低应力、简化制备工艺[49]。NASA在原有发动机工作环境模拟平台的基础上,发展了多台环境模拟性能设备并装备实时信息采集设备测定EBC的综合环境性能,积累了大量环境性能数据。 国内,西北工业大学虽率先建成了航空发动机环境模拟考核平台,并可通过强化环境因素水平加速等效模拟发动机长时服役环境,基于此体系研究了CMC-SiC复合材料在发动机环境下的性能演变规律,获得了大量数据[50]。但总的来说,与国外相比,我国尚缺乏完备的航空发动机环境性能考核评价体系,基础研究数据及工程应用研究数据匮乏,阻碍了材料的应用和改进发展。 通过环境性能演变信息实时采集可对EBCs涂层保护的CMC-SiC复合材料的环境性能进行表征和考核评价。常用的传统表征方法包括称重法、剩余强度法、声发射方法等。称重法虽简单易行,但干扰信息多、分析困难、表征效果差;剩余强度法直观有效,但为破坏性方法,工程适用性差。 近年来,发展起来的CMC-SiC复合材料在复杂环境下的环境性能无损表征方法主要为荧光光谱分析法。荧光光谱分析法主要是在EBCs涂层中掺杂一定量的Li2O荧光材料[51],通过检测荧光光谱强度的变化来在线表征EBCs涂层的损伤,但是在检测时,Li2O荧光易受高速燃气的干扰。 先进军用航空发动机性能的提高越发依赖于先进材料、工艺及相关结构的应用。传统金属材料因减重和耐温空间有限,难满足高推重比发动机对高温部件的需求,急需发展CMC-SiC复合材料等革命性新型耐高温结构材料。然而,航空发动机服役环境恶劣,严重影响CMC-SiC复合材料表面稳定性。EBCs涂层优良的综合性能可提高CMC-SiC复合材料的使用温度和服役寿命,对于航空发动机减重、减少冷气量、延长使用寿命和提高推重比具有重要意义。因此,必须突破EBCs涂层制备和验证技术才能满足更苛刻的服役环境。 (1)目前,较成熟的BSAS涂层最高使用至1300℃,要满足高推重比航空发动机对CMC-SiC复合材料的要求,还需在理论计算指导下开发耐更高温度、更耐腐蚀的新型EBCs涂层体系。 (2)急需发展晶化率高、致密度高的EBC涂层制备工艺。 (3)急需建立简单、低成本、高效、准确的环境性能考核评价等效体系及无损表征方法,揭示真实服役环境下的失效机制、演变机制及寿命模型,尽快实现材料的工程应用。

2.3 稀土硅酸盐体系

2.4 T/EBCs涂层体系

3 EBCs涂层制备工艺

3.1 浆料法

3.2 等离子喷涂法

3.3 溶胶-凝胶法

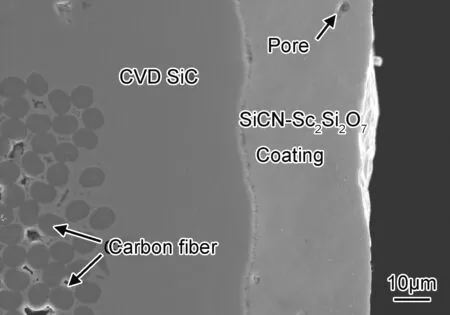

3.4 聚合物转化陶瓷法

4 EBCs涂层考核和表征

4.1 EBCs涂层考核

4.2 EBCs涂层表征

5 结束语