机制砂在C50混凝土预制梁中的应用分析

路家勤

(广西路桥工程集团有限公司,广西 南宁 530011)

0 引言

目前,机制砂在C50 混凝土预制梁中的运用及质量控制被使用得越来越普遍并被社会各界所认可,因此要更好地了解机制砂的使用特点以及更好地扩展机制砂在C50 混凝土预制梁中的运用范围。近年已经有很大一部分相关研究者在机制砂生产工艺、混凝土配制技术及其性能方面进行了深入的分析探讨,并且在后期的实际运用中得到了很好的应用效果。机制砂的特点主要包括其颗粒形状、级配、细度模数以及石粉含量、含泥量、压碎值指标等,很多的文献资料对这些特点进行了着重的研究分析,也提出了有效的参考建议。

1 混凝土的质量控制

1.1 原材料质量控制

原材料的质量对于机制砂质量控制具有重要意义,是混凝土施工的关键部分。但在实际建设过程中经常会出现不达标或者超出规定范围的问题,因此如何更好地控制好原材料的质量成为工程施工的关键部分。分析原材料与颗粒的合成比例可以有效地研究机制砂颗粒级配对混凝土性能的影响及应用效果,以期更好

地为机制砂在C50 混凝土预制梁中的运用提供相应的技术指导。预制梁用 C50 混凝土属于缓凝早强大流态混凝土。所以在施工过程中必须确保水泥的选择,达到相应的水泥物理指标,包括细度(比表面积)、标准稠度用水量、初凝时间、终凝时间、安定性以及抗折、抗压强度,保证混凝土的初凝时间必须大于整块预制梁的浇注时间。

1.2 机制砂生产质量控制

我们对钟昭路一分部的新制砂机生产情况以及新机制砂的各项指标进行了调查。新制砂机生产的机制砂以最高含粉量10%进行控制,但是制砂机采用的标准是日本的标准(0.15 mm以下的为粉),这与我们国家的标准不符(0.075 mm以下为粉),所以新制砂机生产的机制砂如果换算为我国标准的话最高含粉量仅为6%左右。生产成品质量经委托第三方检测各项指标满足《公路桥涵施工技术规范》(JTG/T F50-2011)的要求。

1.3 配合比试配控制

由于不同石粉的影响,必须按规范要求选择最优配合比使混凝土达到最佳工作状态。通过对钟昭一分部C50配合比使用不同石粉含量机制砂进行试配,找出配合比各项指标与机制砂石粉含量之间的关系。配合比设计后必须进行试配工作。混凝土配合比最终不是算出来的,而是试配出来的。在试配过程中,要保持水灰比不变,应通过调整配合比其他参数来保证混凝土符合设计、施工要求。除此之外,还要注意在日常质量管理过程中,加强配合比动态管理,把混凝土试配验证工作作为质量控制的基础工作,因为不同的产地,原材料的性能不一样,同一产地不同的批次也会带来原材料的波动,只有多做试配才能预知原材料质量变化影响混凝土质量相应的波动程度,才能快速采取有效的措施来预防原材料质量波动对混凝土配合比和质量的影响。

1.3.1 配合比设计

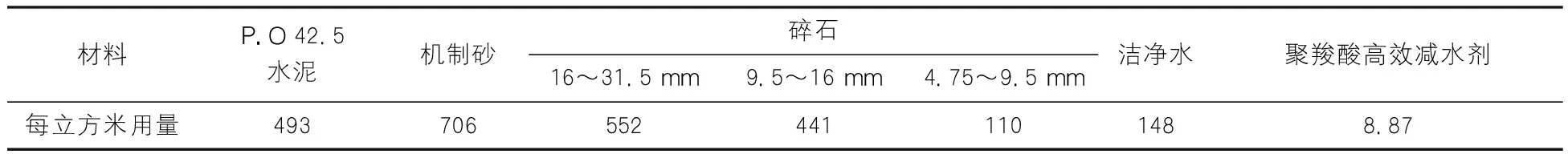

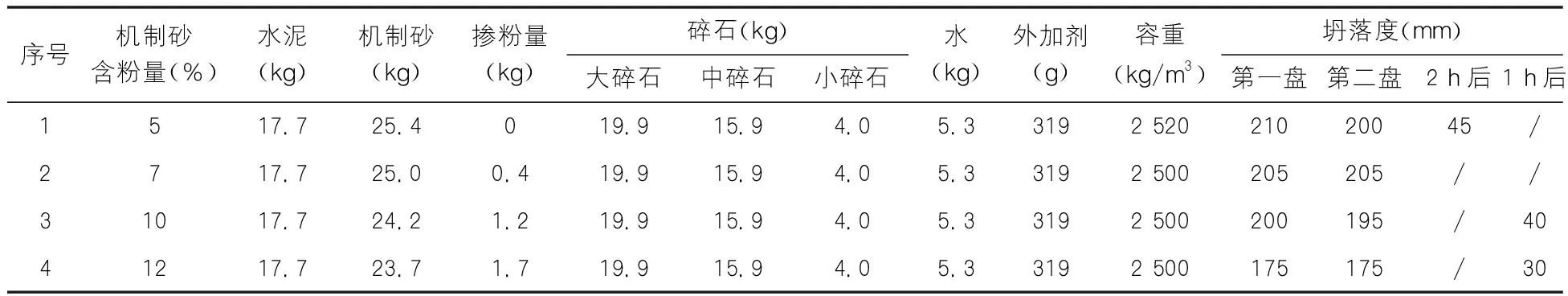

配合比试配的试验数据如表1~2所示。

表1 配合比设计表(kg)

表2 配合比试配情况表

注:C50每盘拌36 L

1.3.2 配合过程中的注意事项

经试拌就C50配合比而言,当机制砂含粉量在5%的时候,混凝土的流动性较差;当机制砂含粉量在7%的时候流动性达到最佳状态。当机制砂含粉量在10%~12%的时候,由于粉量过多,致使吸水率过大,使得混凝土过于粘稠,流动性变小容易板结,不利于施工。

1.4 配合比生产过程管理

(1)确保配合比提前储存到电脑时,必须是由质量控制人员进行输入,还应要求试验室技术负责人或质量负责人对配合比进行校核。(2)存储在电脑中的配合比最好是干燥状态下确定的配合比,砂石实际含水率在生产过程中输入配料系统相应砂、石含水参数中或采用砂石含水率自动测量系统;另外,在混凝土开盘之前,相关的操作员和试验人员都要根据工程技术指标要求对配合比进行校核,防止配合比的输入错误而导致混凝土质量出现问题。最后就是在生产的过程中,当需要对原材料用量(配合比调整)、材料仓号等情况进行变更时,操作员和试验人员都必须再次确认配合比,并经过主管复核后方可生产,要做好相关记录。

2 保证生产质量的措施

2.1 加强砂石质量管理

(1)确保砂石质量,这就要求试验人员加强砂石验收管理,通过现场目测控制,及时阻止质量不合格的砂石入库。(2)砂石堆场要盖棚,以防止外界因素影响砂石含水率变化造成混凝土用水量不稳定。保证砂石含水率相对稳定,利于对混凝土坍落度的控制。

2.2 加强胶凝材料(水泥、矿粉、煤灰)的贮存管理

由于在使用胶凝材料时容易发生一些问题,如当装胶凝材料罐换罐时,因清罐不彻底,造成胶凝材料混仓;胶凝材料入罐时,因管理不严,出现漏洞,造成材料混仓以及水泥罐车混装(水泥、矿粉、煤灰);打料不彻底,造成胶凝材料混仓等状况。这就应做到:(1)为了做好胶凝材料入仓管理,严防胶凝材料混用,杜绝重大质量事故的发生,应建立严格的、详细的台帐记录;(2)运输水泥车要分开运输,以防有时水泥车不能排空,造成胶凝材料混合;(3)在进行水泥罐车装粉料时,各种粉料要有专车,不得混用;(4)对粉料罐要上锁,由仓管员与质检员同时分别保管。并且打完每一车料后,必须及时上锁;(5)粉料罐要保持固定,当特殊情况要换仓时,必须由质检员、仓管员、搅拌楼操作员和机修工共同确认。

2.3 加强外加剂的质量及相容性管理

为了保证混凝土的工作性及减少现场的施工难度,故需要对外加剂进行一定的调整,鉴于C50混凝土在设计中高胶凝材料用量、低水胶比、低砂率等特性,所以在混凝土拌合物中常会表现为混凝土变粘稠、板结、和易性差等现象,故要把控好C50混凝土外加剂质量及相容性,以使C50混凝土工作性能达到最佳状态:

(1)降低外加剂中保水增稠剂的使用,使混凝土不至于过分粘稠从而降低施工时的振捣难度。

(2)混凝土要有合理的含气量,所以在减水剂中使用合理的引气剂使混凝土的含气量控制在2%~4%之间,从而解决混凝土板结和和易性差等问题。

(3)调整外加剂缓凝剂和保坍剂用量,保坍时间控制在2 h左右,缓凝控制在10 h左右,过长或过短保坍和缓凝时间都不利于现场施工和影响混凝土外观质量。

2.4 加强混凝土匀质性管理

(1)需要确保混凝土搅拌时间充分,搅拌时间一般不得<90 s。(2)做好搅拌机内的清理工作,及时清除混凝土结块,防止混凝土抱轴、抱叶片现象;另外,还要定期检查和更换搅拌机叶片。(3)在优化混凝土的过程中,需要确保各种材料的投料顺序不会打乱,提高混凝土均匀性。

2.5 加强水灰比的验算与计量管理

在生产过程中,应经常性随机取砂石秤上的砂石测其含水率,砂石含水量加上混凝土净用水量,即可计算出当盘混凝土的水灰比。当计算的水灰比与设计配合比的水灰比波动在±0.02范围内,说明混凝土质量基本上在可控范围内。关于计量管理,需要确保生产计量设备处于良好的工作状态,应每月定期对计量电子秤进行校验,以检验生产实际投料重量与工控电脑采集数据的吻合性和精确度。当雷雨季节、生产连续性不强或维修可能影响计量部件时,应增加计量系统的校验频率。除此之外,还要保证每车混凝土都做出厂检验,主要检验混凝土坍落度、和易性。对于不合格的混凝土一定要认真分析原因并进行有效的处理。

3 加强现场质量管理

在施工过程中对混凝土现场质量管理不到位会发生各类质量问题,所以在现场需要重点控制随意加水现象;另外,搅拌车在装混凝土前一定要卸尽水;运输混凝土过程中,在未卸完混凝土前,要保证搅拌罐正常运转,过快则会增大燃油消耗,过小则会造成混凝土的离析,应使里面的混凝土能充分搅拌,这样出料的均匀性就会大大提高;要控制混凝土浇捣时间,混凝土从生产到浇完,时间宜控制在2.5 h以内。

4 结语

通过以上的试验和实践表明,如果可以确保机制砂在C50混凝土预制梁中的运用效果与质量控制,后期可以有效地进行工程建设,不仅可以提高工程质量、加快工程进度,还能减少建设费用,这种方法值得被推广使用。