纤维素纳米晶增强海藻酸复合纤维的制备及性能1

张 瑞, 刘 杰*, 隋淑英, 刘 云, 朱 平*

(青岛大学纺织服装学院;青岛大学功能纺织品与先进材料研究院;生物多糖纤维成形与生态纺织国家重点实验室;海洋生物质纤维材料及纺织品山东省协同创新中心,山东 青岛266071)

海藻酸钠是从海藻中提取出来的天然多糖,由它通过湿法纺丝制备而成的海藻酸纤维具有良好的生物相容性、可降解性、无毒、吸附性和阻燃性等诸多优异的性能,并且作为高性能的绿色纤维广泛应用在医用纱布和纺织服装等领域[1-2]。然而由于海藻酸纤维单强低、卷曲少、抱合力差,大大限制了其应用范围。目前改善海藻酸纤维力学性能的方法主要是通过对其进行改性[3-6]。

纤维素纳米晶作为纤维素基纳米材料的代表,不但保留了天然纤维素的性质,同时赋予纳米粒子以高强度、高结晶性、高比表面积、高抗张强度等特性[7-10]。赵群等[11]采用溶液浇注法制得水性聚氨酯/纤维素纳米晶复合膜(WBPU/CNC),对复合膜的力学性能及其他性能进行分析,发现加入CNC能有效提高WBPU的拉伸强度、杨氏模量和储存模量,对WBPU的增强效果明显;因此,纳米纤维素晶体作为复合材料的增强相有很好的应用价值[12]。本研究把经微晶纤维素制备的纤维素纳米晶均匀分散到海藻酸钠纺丝液中,以氯化钙水溶液为凝固浴,通过湿法纺丝工艺,制备了海藻酸/CNC复合纤维,研究了CNC对海藻酸纤维结构及力学性能的影响。

1 实验

1.1 原料

海藻酸钠,工业级,青岛海之林生物科技开发有限公司;微晶纤维素(MCC),分析纯,天津市光复精细化工研究所;硫酸,分析纯,烟台三和化学试剂有限公司;氯化钙,分析纯,天津市巴斯夫化工有限公司。

1.2 测试仪器

D8型 X-射线衍射仪,德国布鲁克公司;ZEN3600型纳米激光粒度仪,英国马尔文有限公司;JSM-6700F型扫描电子显微镜,日本 JEOL公司;BSA224S型电子天平,赛多利斯科学仪器有限公司;DZ-2BC型真空干燥箱,天津市泰斯特仪器有限公司;LLY-06E型电子单纤维强力仪,莱州市电子仪器有限公司。

1.3 CNC 的制备

取一定量MCC与去离子水混合,放置在冰浴中,边搅拌边滴加浓H2SO4。滴加完成后,将其加热至45℃,在电动搅拌下进行酸解反应110 min,得到CNC,停止加热并加入10倍的去离子水稀释终止反应。将所得悬浮液放入高速离心机(12 000 r/min)中离心10 min后倒去上层清液,反复多次离心直至无沉淀产生;将最后一次的离心产物放入透析袋中,透析至pH值不再发生变化。将透析完成后的液体放入冷冻干燥机中得到最终产物。

1.4 海藻酸/CNC复合纤维的制备

制备5%(wt)的海藻酸钠溶液,将自制的CNC分别以质量分数为0%、0.5%、2%、8%、16%借助超声波均匀分散在水中,再将其和海藻酸钠溶液依次共混搅拌均匀,得到海藻酸钠/CNC纺丝原液。纺丝原液经过脱泡后,经自制纺丝机均匀挤出,在5%(wt)的CaCl2凝固浴中凝固成形,经拉伸和水洗后得到海藻酸/CNC复合纤维。

1.5 分析与测试

粒径测试:将少量CNC分散于水中,系统温度在25℃下采用马尔文激光粒度仪测出CNC的平均粒径。

表面形态:采用JSM-6700F型扫描电子显微镜测试纤维的拉伸断面形态。

结晶度测试:将待测样品制成粉末状,放入D8 Advance X-射线衍射仪的衍射槽内进行测试,辐射源为 Cu 靶,扫描范围 2θ=5~55°,步长 0.05°,扫描速度 1°/min。

力学性能:按照GB / T 14337-2008《化学纤维、短纤维拉伸性能试验方法》,采用LLY-06E型电子单纤维强力仪测试复合纤维的力学性能。

吸水性能:将制备好的纤维放入50℃的真空干燥箱内干燥24 h,然后称重记为W0;再将样品浸入25℃的恒温水中,达到吸湿平衡后用滤纸吸干纤维表面的水分,再称重记为 Wt,吸水率的测试公式如式(1)所示。

2 结果与讨论

2.1 CNC 的粒径分布

图1 是CNC的粒径分布图,图2是相同浓度的MCC和CNC在水中分散1周后的照片。从图1中可以看出,自制CNC的粒径分布为10~1 000 nm,经测试得出CNC的平均粒径为115.5 nm,达到了纳米级别,且PDI值为0.428,说明自制的CNC的分子量分布均匀[13]。

图1 自制CNC的粒径分布图

图2 MCC和CNC在水中的分散

0.02 g MCC和CNC分别在2.8 mL水中分散一周后的照片如图2所示。从图2可以看出,MCC不能分散于水中,CNC加入水后分散稳定性良好,呈特殊蓝光。

2.2 扫描电镜图分析

图3为纤维拉断横截面的扫描电镜图,从图中可以看出,纯海藻酸纤维(CNC-0)的拉伸断面有些区域非常光滑,像镜面一样,属于典型的脆性断裂的特征[14-15],并且拉伸断面形状为不规则圆形。随着CNC量的增加,纤维断面的锯齿结构和条纹增多,这表明CNC的加入改变了海藻酸基体的变形能力;当CNC含量为2%(wt)时,复合纤维拉伸断面上的“镜面”区域几乎消失,取而代之的是凹凸不平的锯齿结构;当加入8%(wt)的CNC后,断面上出现许多白色小点,但无团聚体,说明CNC在纤维中分散较均匀,与纤维的结合比较紧密,没有大的团聚颗粒出现,且表面粗糙程度明显增大,“镜面”区域完全消失,出现了一些凹坑结构,说明加入的CNC有效改善了海藻酸纤维的脆性断裂。当CNC添加量达到16%(wt)时,复合纤维拉伸断面出现了明显的白色颗粒,说明CNC在海藻酸基体中出现了团聚现象。

图3 海藻酸钙/CNC复合纤维拉断横截面的SEM图

2.3 XRD 测试分析

图4 是海藻酸/CNC复合纤维的XRD图谱。CNC的特征衍射峰为2θ=15°和2θ=22.6°[16],并且得出CNC的结晶度为85%;图4中纯海藻酸纤维显示的是一个宽的衍射峰,说明其是无定形结构,不存在结晶。而低浓度的复合纤维谱图中没有出现CNC的特征衍射峰,说明CNC与海藻酸钠的相容性好,能够很好的分散。当CNC的含量达到8%(wt)或者更高时,图谱中出现了CNC的特征峰,推测可能是CNC的量过高而在复合体系中发生了微小的聚集。

图4 海藻酸/CNC复合纤维的XRD图谱

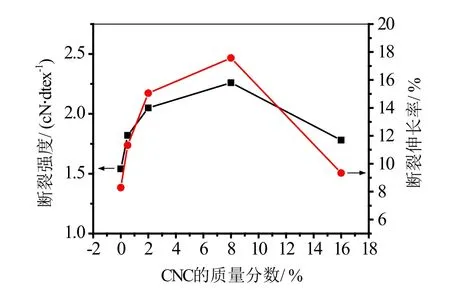

图5 CNC含量对复合纤维力学性能的影响

2.4 力学性能测试

图5为CNC含量对海藻酸纤维力学性能的影响,从图5可以看出,随着CNC添加量的增加,复合纤维的断裂强度先增加后减小,CNC质量分数为8%(wt)时断裂强度达到最大值(2.26 cN/dtex);复合纤维的断裂伸长率也随着CNC的增加先增加后减小,并且当CNC质量分数为8%(wt)时断裂伸长率最大为17.57%,而纯海藻酸纤维的伸长率只有8.29%。

这表明适量CNC的加入对改善海藻酸纤维的力学性能起到了重要作用。CNC与海藻酸之间形成的缔合 H键增强了海藻酸分子间的相互作用,构成了海藻酸大分子间的连接桥梁,抑制大分子链间的相对滑移[15],从而提高了其断裂强度。若CNC在海藻酸钠纺丝原液中分散均匀,随着CNC负载量的增加,海藻酸纤维的断裂强度也随之提高;断裂伸长率的降低可能是由于纤维强度增大后其塑性变小导致的,随着CNC添加量的进一步增加,CNC在基质中发生团聚,并且含固量一定,海藻酸钠的含量减少,使海藻酸分子自身的交联密度下降,最终导致复合纤维的强力降低。

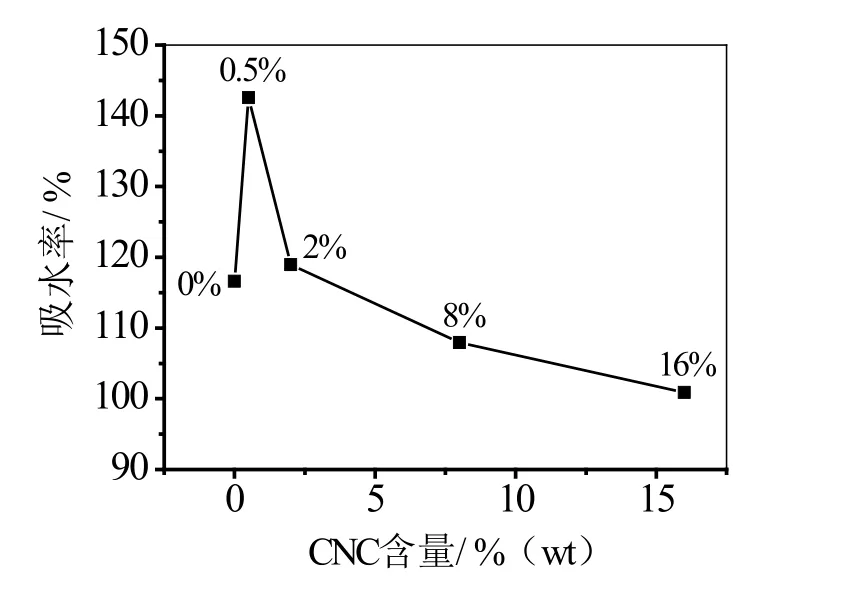

2.5 吸水性能

图6为CNC含量对复合纤维吸水性的影响,从图6可以看出,少量CNC的添加提高了复合纤维的吸水性能,当其含量为 0.5%(wt)时达到最高,之后复合纤维的吸水性能随着CNC进一步的增加而降低。这是因为在含固量一定时,当少量CNC加入到海藻酸纤维中,适当地降低了海藻酸分子自身的交联度,并且破坏海藻酸分子间的H键,促使了水分子和海藻酸分子间H键的结合,从而提高了复合纤维的吸水性能[17]。但当负载量继续增加时,海藻酸分子间的交联密度持续下降,使水分子和海藻酸分子的结合变弱,从而降低了其吸水性能。

图6 CNC含量对复合纤维吸水性的影响

3 结论

本研究采用微晶纤维素(MCC)通过酸解法制备纤维素纳米晶(CNC),并将CNC添加入海藻酸钠溶液中制得纺丝原液,以氯化钙溶液为凝固浴,采用湿法纺丝工艺制备出一系列海藻酸/CNC复合纤维,得出以下结论。

1)制备的CNC分子量分布均匀,平均粒径在115.5 nm,在水中分散稳定性良好。

2)当CNC的添加量低于8%(wt)时,CNC在海藻酸钠溶液中能较好的分散,CNC的添加明显改善了海藻酸纤维的力学性能;当CNC添加量为8%(wt)时,海藻酸纤维的拉伸断裂强度增加了46.8%,断裂伸长率增加了111.9%;当CNC的添加量高于8%(wt)时,CNC在海藻酸钠溶液中形成聚集,导致断裂强度与断裂延伸率随着CNC的添加不断下降。

3)当CNC的添加量低于0.5%(wt)时,海藻酸纤维的吸水性能随着CNC的加入而提高。