砂卵石地层盾构机刀盘受力计算及有限元分析

刘曙光 杨云 刘国威

(济南重工股份有限公司,济南 250109)

盾构机是一种大型暗挖隧道施工机械,可同时满足开挖、推进、衬砌、支护等多种作业要求。自20世纪60年代引进以来,盾构技术在我国得到了巨大发展[1]。由于具有掘进速度快、地表沉降小、对地面及地下环境影响小等特点,城市地铁隧道等领域越来越多使用盾构工法施工[2]。

盾构机主要由刀盘、盾体、螺旋输送机、管片拼装机、后配套等部分组成。作为盾构机的重要组成部分,刀盘必须根据不同的地质条件和施工要求最终确定。就隧道施工而言,刀盘对于整个施工质量至关重要,如果刀盘上刀具布置不合理或者刀盘整体的刚度不够,就会导致盘面受力不均,进而导致出现偏斜现象,在这种情况下,需要纠偏机构不断地进行调整,不仅降低了开挖效率,还会影响成洞质量[3]。因此,针对盾构刀盘的受力计算及有限元分析对盾构法施工有极其重要的意义。

1 砂卵石地层盾构机刀盘

1.1 盾构机刀盘结构形式

刀盘的结构主要有面板式和辐条式两大类型。面板式刀盘的优点是:可通过在设计过程中对刀盘的开口大小的调节以实现施工过程中限制进入土仓的卵石粒径,其缺点也比较明显:面板式刀盘在刀盘表面具有多个面板,受此刀盘面板的影响,施工过程中开挖面土压不等于测量土压,因而造成开挖时土压管理困难;由于受面板影响,刀盘开口率一般较小,开挖时切削下的渣土进入土仓不顺畅,从而导致渣土黏结和堵塞,最终加大刀具负荷,影响刀具使用寿命;由于对卵石的约束力弱,不论在刀盘上配置滚刀还是撕裂刀,对卵石的破碎效果都不理想[4]。辐条式刀盘的优点是:由于刀盘表面无面板类结构,开口率较大,所以,开挖面土压等于测量土压,因而对土压管理较有效;由于切削下的渣土易进入土仓,其对刀具造成的负荷较小,因而刀具使用寿命较长;卵石的处理与地层的约束力无关,缺点是由于面板的阻挡,开口较大,因而不能限制大粒径的卵石进入土仓。

1.2 典型砂卵石地层盾构机刀盘选型

在典型的砂卵石地层中进行施工时,该类型地层对刀盘的影响主要表现在:对刀盘刀具磨损较大,渣土改良较困难,不利于保持土压平衡。而辐条式刀盘具有大开口率,易于进渣和控制土压平衡,有利于减小刀具磨损。因此,盾构在砂卵石地层中施工时,宜采用辐条式刀盘。

2 刀盘扭矩及推力计算

2.1 刀盘扭矩计算模型

在掘削过程中,刀盘所受载荷主要有刀盘正面的水土压力、刀盘背面的渣土压力以及刀盘侧面的水土压力。此外,由于刀盘的旋转,刀盘还受到土体的摩擦力,主要有正面受到前方土体摩擦阻力,背面受到土仓内渣土的摩擦阻力,侧面也受到土体的切向摩擦阻力。因此,盾构机的掘削机构提供足够的扭矩,以克服以下6种阻力矩:刀盘前端面与土层的摩擦阻力矩T1,刀盘背面所所受来自土仓的阻力矩T2,刀盘边围和土层接触时的阻力矩T3,刀具切削时的阻力矩T4,刀盘自重引起的抵抗旋转所需力矩T5及刀盘在密封舱内搅拌渣土所需力矩T6。从工程应用角度来说,刀盘扭矩主要是前4种[1]。

对于盾构机刀盘所受四种主要扭力矩:刀盘前端面与土层的摩擦阻力矩T1,刀盘背面所所受来自土仓的阻力矩T2,刀盘边围和土层接触时的阻力矩T3,刀具切削时的阻力矩T4,其计算方法分别为:

式(1)中:D为刀盘直径,K为侧方土压系数,f为土与钢的摩擦系数,η为刀盘的开口率,H为覆土深度。

式(2)中:K1为与刀盘正面相比刀盘背面摩擦阻力扭矩计算调节系数,一般取K1=0.6~0.8。

式(5)中:VMAX为盾构机的最大推进速度,ne为刀盘的额定转速。

2.2 刀盘推力计算模型

盾构机工作中,刀盘的扭矩和受到的推力反作用力是同时进行的。在掘进过程中认为是匀速进行的,即受力平衡,这里就把此理想为只受土压。计算过程如下。

2.2.1 松弛高度计算

考虑地面负载时的覆土高度:H1=H+S/W0,因为是用全覆土计算,所以松弛高度H2为:H2=H1。

松弛宽度B:

其中:H为覆土高度;S为地面载荷;W0为土的单位体积质量(水位上部);r为盾构机半径;φ为内摩擦角。

2.2.2 土压计算

作用在刀盘上的土压为水平土压力Pd。其中:W1为土的单位体积质量(水位下部);K1为土压系数。

2.2.3 水平推力计算

刀盘上的水平阻力力引起的推力为F。

其中,D为盾构机外径

3 工程实例有限元分析

3.1 地质情况

某一盾构区间主要穿越2种地层,分别为卵石-圆砾层和卵石层。其中,卵石-圆砾层:所含圆砾、卵石成分以沉淀岩为主,混有火成岩,磨圆度较好,形状以亚圆形为主,圆砾粒径为0.5~2cm,最大粒径为4cm。卵石一般粒径为2~5cm,最大粒径为10cm,充填物为细中砂约为30%。卵石层所含卵石成分以沉积岩为主,混有火成岩,磨圆度中等,形状以亚圆形为主,级配较好,卵石粒径一般为5~10cm,最大粒径21cm,局部分布大块漂石,其分布随机性较强,漂石含量一般为5%~10%,充填物为细中砂约占35%,局部充填物夹杂黏土。

3.2 刀盘有限元分析

根据以上地质特点,该区间盾构机刀盘结构形式选用辐条式。根据刀盘扭矩及推力模型计算刀盘受力情况,并以此对刀盘进行有限元分析。

3.2.1 刀盘扭矩有限元分析

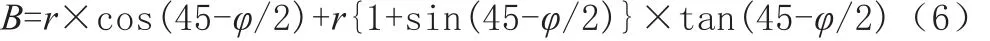

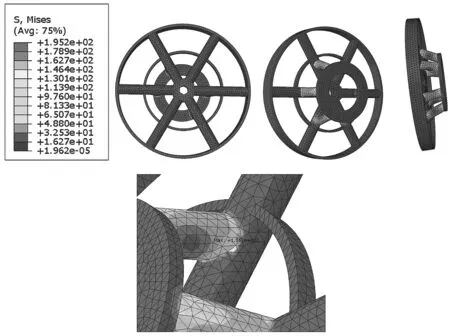

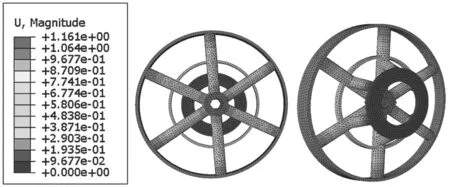

由2.1中刀盘扭矩计算模型,结合盾构机的各项参数和地质情况,可计算出刀盘工作扭矩为6418kN·m。由有限元软件Abqus可得出在此情况下的应力与应变分析结果,如图1和图2所示。

图1 刀盘工作扭矩应力分布云图

图2 刀盘工作扭矩应变位移云图

从分析结果可以看出,刀盘的牛腿和辐条、牛腿和法兰盘以及辐条和环筋连接处应力较大,其中,最大应力出现在辐条和环筋的连接处,为259MPa;刀盘的变形主要发生在堵转面,最大变形量为6.5mm。在此情况下能够满足挖掘所需的强度要求。

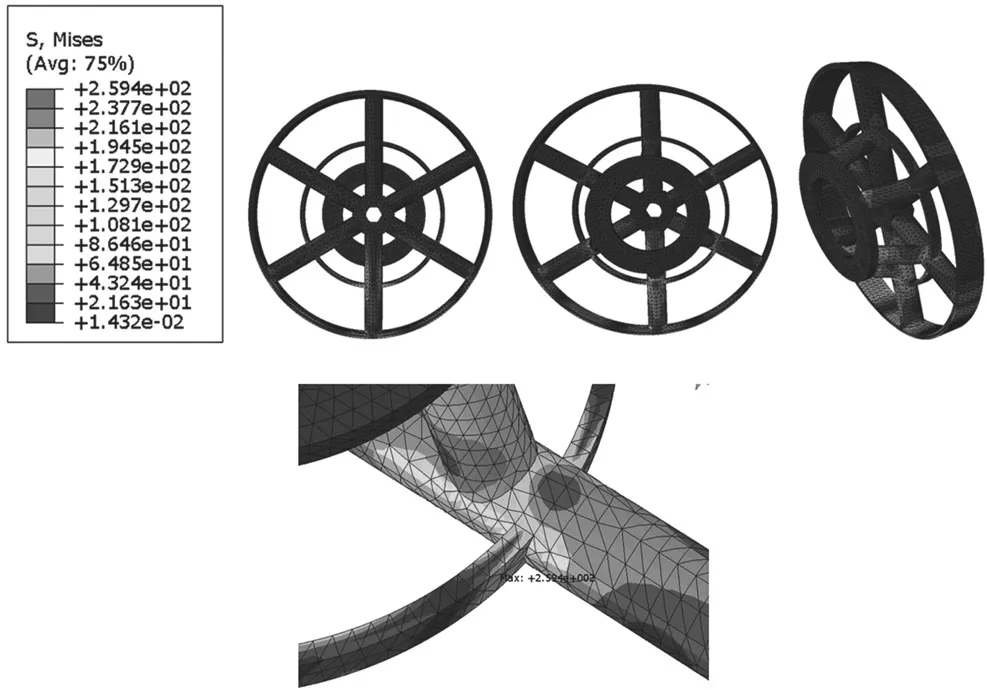

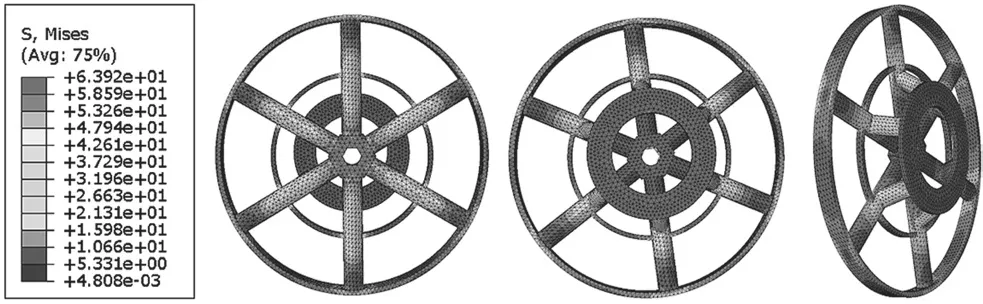

除上所述掘进时的工作扭矩外,在盾构机开始工作的瞬间产生很大的瞬间扭矩,即静力启动脱困力矩。此扭矩可认为是盾构机提供的最大扭矩,这里为8022 kN·m,均布在刀盘的圆周位置。通过有限元软件可以得到刀盘脱困扭矩应力分布云图和刀盘脱困扭矩应变位移云图,分别如图3和图4所示。

图3 刀盘脱困扭矩应力分布云图

图4 刀盘脱困扭矩应变位移云图

在脱困扭矩情况下,刀盘最大应力出现在牛腿和法兰盘连接处以及牛腿和辐条连接处,最大值为195MPa。刀盘的最大变形在刀盘外周,最大变形在刀盘大圆环处为1.16mm。其应力与应变均符合设计要求。

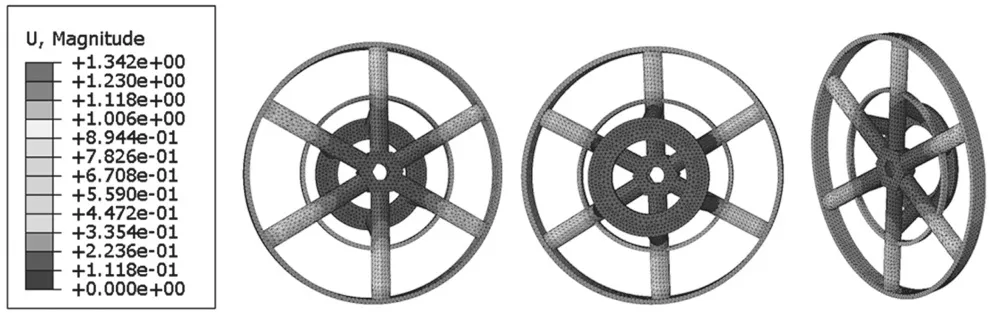

3.2.2 刀盘推力有限元分析

由2.2中刀盘推力计算模型,结合盾构机的各项参数和地质情况,可计算出刀盘工作时推力为7189kN,盾构推力必须留有足够的余量,一般取1.5F,即10783.5kN。利用有限元软件分析此时刀盘的应力及应变位移情况如图5和图6所示。

图5 刀盘推力应力分布云图

图6 刀盘推力应变位移云图

由图3.2.5加载分析得到的结果所示,牛腿与辐条的连接处应力最大为63.92MPa,未超过材料的屈服强度。刀盘的变形主要发生在刀盘外周,由于设置了重力,因此,最大变形发生在刀盘外周的下半部分为1.3mm,亦符合设计要求。

4 结语

在以砂卵地层的地质条件下进行盾构施工,盾构机刀盘往往采用辐条式的结构形式。通过对盾构机刀盘扭矩及所受轴向推力的分析,建立盾构机刀盘驱动扭矩及所受推力的计算模型。依据此模型,对某一工程实例进行分析求解,并通过有限元软件对刀盘进行有限元分析,分析结果显示刀盘满足设计要求。