拜耳法氧化铝厂铝土矿磨矿工艺的选择

白英伟

(贵阳铝镁设计研究院,贵阳 550081)

拜耳法氧化铝厂是利用铝土矿,采用拜耳法生产工艺生产氧化铝的工厂,在拜耳法氧化铝厂中矿石粒度选择是否合适对铝土矿溶出及沉降性能有较大影响,如何经济地磨到合格的粒度则需要通过磨矿工艺的对比来确定。

1 拜耳法简介

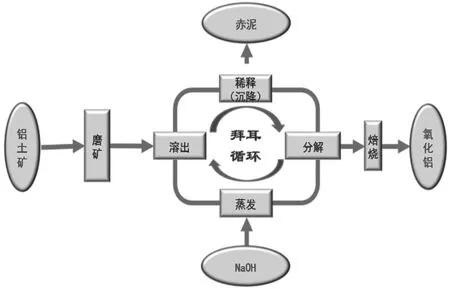

拜耳法的主要生产工艺如图1所示。

图1 拜耳法主要生产工艺流程图

铝土矿经磨矿设备磨制到合格粒度后,根据矿石的类型配入适当的碱,然后在溶出装置中被加热到设定的温度,矿石中的氧化铝与碱反应生产铝酸钠,从而进入到溶液中,然后溶出矿浆经加入赤泥洗液稀释,再经赤泥分离得到粗液及赤泥,赤泥经压滤后外排,粗液经控制过滤后添加晶种进行分解,分解料浆经水平盘式过滤机进行过滤分离后得到氢氧化铝和母液,氢氧化铝经焙烧后得到产品氧化铝,母液经蒸发系统去除多余的水后,再补入适当的碱后被送去进行下一个拜耳循环。

1.1 磨矿工序在拜耳法中的地位

影响溶出过程的主要因素是溶出温度、搅拌强度、循环母液碱浓度、溶出时间、矿石磨细程度六方面。对于某种矿石,当其他条件一定时,磨矿粒度越细小,其表面积就越大,矿石与溶液接触的面积就越大,即反应的面积增大,在其他溶出条件相同时,溶出速率就会提升。另外,矿石的磨细加工会使原来被杂质包裹的氧化铝水合物暴露出来,增加氧化铝的溶出率。当然,矿石的磨细程度应有合理的设定值,磨得过细,不仅会增加无谓的功率消耗,而且可能造成赤泥粒度过细,从而导致赤泥分离洗涤困难[1]。

2 拜耳法氧化铝厂的主要磨矿工艺

目前,内外拜耳法氧化铝厂的主要磨矿工艺有单段球磨、两段磨(即棒磨加球磨)、高压辊磨加球磨等方式,除以上几种磨矿工艺外,在矿山广泛使用的半自磨磨矿工艺也在国外部分三水铝石氧化铝厂得到了应用。

2.1 单段球磨

单段球磨磨矿工艺,即铝土矿经单段球磨机进行磨矿,球磨机出来的矿浆经水力旋流器或振动筛(也可以采用弧形筛)进行分级,水旋器溢流或振动筛(弧形筛)筛下物即为合格矿浆,筛上物为不合格矿,通过母液冲刷返回球磨机继续磨制。

对于三水铝石型铝土矿,由于其溶出性能通常较好,因此,矿粒度通常较粗(典型的磨矿粒度为P100≤1000μm,P80≤815μm),邦德球磨功指数也通常较小,对于到厂矿石粒度较小(通常考虑100%≤15mm)的氧化铝厂,单段球磨方式较为适合。通常在确定拜耳法氧化铝厂的球磨机规格之前,需要通过试验确定矿石的邦德球磨功指数(BWi),同时还需进行类似矿石的对比可磨性试验。

这种磨矿方式在国内外大多数三水铝石氧化铝厂得到了广泛应用,如澳大利亚的雅文氧化铝厂、巴西的ABC氧化铝厂、魏桥的印尼氧化铝厂(WHW)。

2.2 两段磨

两段磨磨矿工艺,即铝土矿先经棒磨进行粗磨后,全部矿浆送入球磨机进行细磨,球磨机出来的矿浆经水力旋流器进行分级,水旋器溢流或振动筛筛下物即为合格矿浆,不合格矿浆返回球磨机继续磨制,这种方式通常也被称为“一段棒磨开路,二段球磨闭路,加水力旋流分级的磨矿工艺”。

对于一水硬铝石型铝土矿,由于其溶出性能远较三水铝石为差,因此,求的磨矿粒度(典型的磨矿粒度为P100≤315μm,P80≤63μm)也较三水铝石为细,采用单段球磨一次将铝土矿磨制到合格粒度,不仅功耗较高,而且容易出现过磨的现象,因此,两段磨的一段粗磨,一段细磨的方式更加适合。通常在确定拜耳法氧化铝厂的棒磨机与球磨机规格之前,需要通过试验确定矿石的邦德棒磨功指数(RWi)、邦德球磨功指数(BWi),同时还需进行类似矿石的对比可磨性试验。

这种磨矿方式在中国得到了广泛应用,中国约80%的拜耳法氧化铝厂都是采用这种磨矿工艺,如中铝广西分公司一二三期工程、桂西华银氧化铝厂、贵州遵义氧化铝厂、山东信发氧化铝厂、广西田东氧化铝厂等。

2.3 高压辊磨加球磨

高压辊磨加球磨的磨矿工艺,即铝土矿先经高压辊磨进行粗磨后,通过皮带送入球磨,配入适量的循环母液后,在球磨机中进行细磨,球磨机出来的矿浆经水力旋流器或振动筛(也可以采用弧形筛)进行分级,水旋器溢流或筛下物即为合格矿浆,不合格矿浆返回球磨机继续磨制。这种磨矿方式与两段磨磨矿工艺类似,不同的是以高压辊磨机代替了棒磨机,依据“多破少磨”的原则,降低了磨矿的功率消耗。

这种磨矿方式在中国部分氧化铝厂得到了应用,如中铝广西分公司提产改造48万吨项目、贵州华锦氧化铝厂、山西华兴氧化铝厂、山西复晟氧化铝厂。

但通过对以上企业使用情况的调查发现,北方氧化铝厂由于矿石含水含泥较低,较为适合使用这种方式进行磨矿,但南方的氧化铝厂由于矿石通常含水或含泥较高,在使用高压辊磨机进行磨矿时,铝土矿会附着在辊面上,严重影响辊磨机的正常运行,且容易造成辊磨机下料口堵塞,也就是说南方的氧化铝厂在进厂的铝土矿含水含泥较高的情况下不适合采用这种磨矿方式。

2.4 半自磨机

半自磨机,顾名思义,也就是将铝土矿也作为磨矿介质使用,即用部分大粒径的铝土矿代替钢球,采用矿石磨矿石的方式来进行磨矿。半自磨机出来的矿石同样也需采用水力旋流器或振动筛进行分级,水旋器溢流或振动筛筛下物即为合格矿浆,不合格矿浆返回磨机继续磨制。

由于半自磨机的特殊性,即入磨粒度较大(通常允许的入磨磨矿石粒度为P100≤300mm),因此,如果采用半自磨机进行磨矿,就可以取消矿石的粗碎(将铝土矿由300mm破到80mm)及中碎工序(将铝土矿由80mm破到15mm),且由于是采用铝土矿代替钢球作为磨矿介质,磨矿的单位功耗也明显下降,因此,考察将矿石由300mm破磨到合格粒度(P100≤1000μm)整个过程的功率消耗,这种破磨方式较一段粗碎、一段细碎、一段球磨这种方式总的能耗节约近20%。通常在确定拜耳法氧化铝厂的半自磨机规格之前,需要通过试验确定JK落重试验、半自磨机粉碎试验、邦德棒磨功指数(RWi)、邦德球磨功指数(BWi)、邦德金属磨损指数(Ai)。

这种磨矿方式在国外部分氧化铝厂,如美铝旗下的多家氧化铝厂及2014年在沙特阿拉伯新建的maaden等氧化铝厂使用。但目前在国内还没有氧化铝企业采用这种磨矿方式。随着国内铝土矿品位的逐步下降及铝土矿资源的逐渐枯竭,国内多家氧化铝企业将采用进口三水铝石作为矿石来源,这种方式所占权重也将越来越大。

3 磨矿工艺比较

3.1 假设条件

为便于比较,特做如下假设。

矿石类型:三水铝石;矿石质量流量:700t/h;到厂矿石粒度:100%≤200mm;矿石的邦德功指数:14kwh;球磨机入矿粒度:F100≤15mm;合格矿石粒度:P100≤ 1000μm。

3.2 磨矿工艺选择原则与方案

磨矿工艺选择的主要原则有三个:满足工艺要求;建设投资低;运行成本低。

考虑到矿石类型为三水铝石,且合格矿石粒度为P100<1000μm,因此,暂不考虑两段磨方案;但由于到厂矿石粒度较粗(P100<200mm),单段球磨显然不能满足,单段破碎加单段球磨方式由于破碎比过高也存在问题,因此,球磨机方案考虑与两段破碎结合设置。结合磨矿工艺,可选的磨矿方案有如下三种。

方案一:一段粗碎(采用圆锥破碎机将矿石粒度从200mm破碎至50mm)、一段细碎(采用圆锥破碎机将矿石粒度从50mm破碎至15mm)再加单段球磨(将矿石粒度从15mm破碎至1mm)。

方案二:一段粗碎(采用圆锥破碎机将矿石粒度从200mm破碎至50mm)、一段细碎(采用高压辊磨机将矿石粒度从50mm破碎至15mm)再加单段球磨(将矿石粒度从15mm破碎至1mm)。

方案三:采用半自磨机(采用圆锥破碎机将矿石粒度从200mm破碎至1mm)。

3.3 建设投资及运行成本

3.3.1 方案一

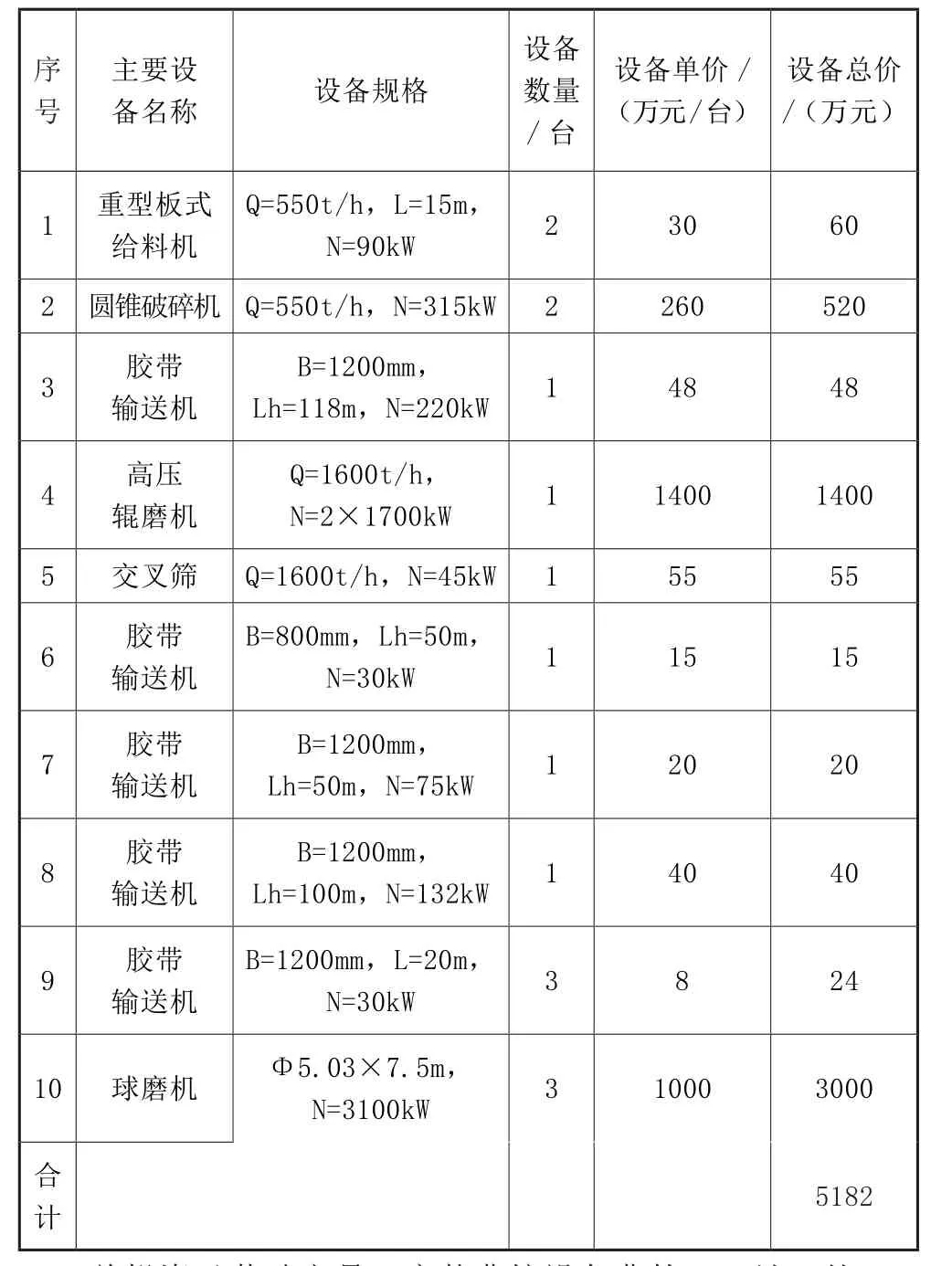

表1 设备投资

表2 土建投资

总投资及劳动定员:安装费按设备费的15%计,约719万元,电气及其他投资约为800万元,总投资约为7655万元,总装机功率为11995kW,额定功率为8865kW。破碎车间劳动定员(含中碎及细碎)约15人。

3.3.2 方案二

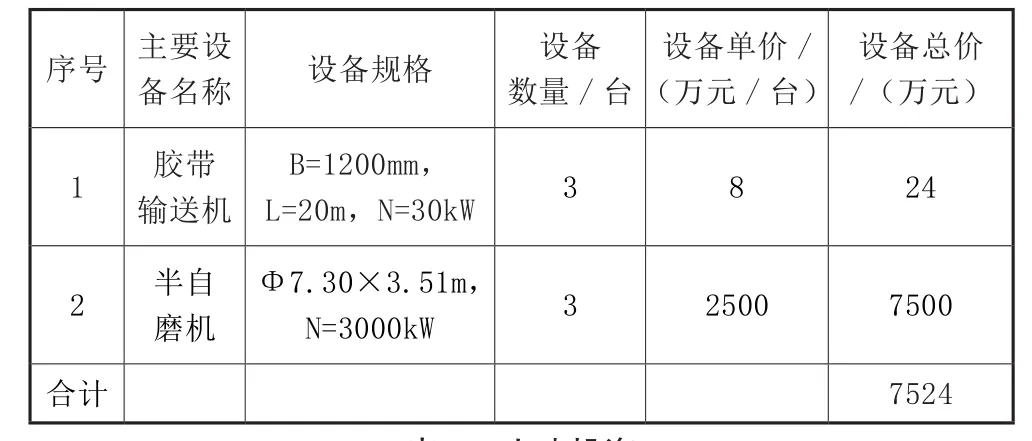

表3 设备投资

总投资及劳动定员:安装费按设备费的15%计,约777万元,电气及其他投资约为800万元,总投资约为7712万元,总装机功率为14102kW,额定功率为10972kW。破碎车间劳动定员(含中碎及细碎)约12人。

3.3.3 方案三

总投资及劳动定员:安装费按设备费的15%计,约1129万元,电气及其他投资约为500万元,总投资约为9273万元,总装机功率为10590kW,额定功率为7060kW。劳动定员无(无破碎车间)。

表4 土建投资

表5 设备投资

表6 土建投资

3.3.4 综合对比表

表7 建设投资

3.3.5 结论

根据以上对比可以看出,方案一与方案二相比,总投资相差无几,方案一的总电机功耗小于方案二,劳动定员较后者稍多,但细碎设备的圆锥破碎机在此种出矿粒度下实际上很难满足要求。就其技术可行性而言,方案二优于方案一。

方案三与方案二相比较,总投资略高,但磨矿总功耗明显较低,以电价0.35元/kw·h计算,方案三较方案二年节约电费=(10972-7060)×8760×0.95×0.35/10000=1140万;且方案三流程简单,减少了中碎及细碎车间,减少了破碎车间劳动定员,且大大减少了总图占地。此外,方案二中的细碎设备高压辊磨机对矿石含水率、含泥率等也有较高要求。因此,无论从建设投资、运行成本、总图占地以及磨矿工艺的包容性等角度分析,方案三均优于方案二,即在当前的矿石情况下,推荐方案三,即采用半自磨工艺。

4 结语

成品矿石粒度选择是否合适对铝土矿溶出及沉降性能有较大的影响,通常需要磨到什么粒度可以通过矿石的加工性能试验来确定,但怎么经济地磨到这个粒度则要通过详细磨矿工艺方案的对比分析来确定,由于世界各地铝土矿破磨性能不尽相同,因此,本文只是通过一个具体例子给出个例的选择建议,具体各个项目应怎么选择合适的破磨工艺,还需要根据具体情况确定。但总体原则是不变的,即首先确定破磨工艺对铝土矿工艺性能的适合性,再考虑其建设投资和运行成本,综合比较后确定。