风扫磨的系统优化与能耗分析

张新波 王 岩 史绪刚

(龙蟒佰利联集团股份有限公司,焦作 454191)

1 研究背景

硫酸法钛白粉生产的主要原料为钛铁矿(或高钛渣)与硫酸,钛铁矿呈钢灰或铁黑色,金属光泽,其主成分为FeTiO3,比重(相对密度d420)4.7~4.8,莫氏硬度5~6,具有弱磁性。商品钛铁矿粒径较大(150~200目),固液反应体系中,颗粒愈小,反应越剧烈;颗粒尺寸可改变反应界面,扩散截面以及颗粒表面结构,即钛矿粉粒度愈小,比表面积愈大,与硫酸反应愈充分,可以得到较高的酸解率,矿粉细度一般控制在325目(筛余约5~15%)[1]。为使商品钛铁矿成为符合生产工艺要求的生产原料,必须使用粉碎设备再加工。

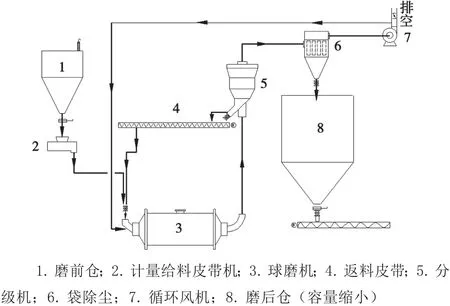

龙蟒佰利联集团股份有限公司(以下简称“我公司”)早期使用的风扫磨机系统流程如图1所示。

图1 早期风扫磨系统工作流程

该系统在运行中的主要问题是:产量低(15t/h左右,进料细度200目筛余>90%,俗称20粉,磨后325目筛余20%以下);设备及管道磨损严重;经常出现系统正压冒灰扬尘等现象,运行中的问题原因分析如下。

(1)由于系统物料主收集采用单管旋风除尘器,运行实测旋风进口尘含量约为208g/m3,出口尘含量约118g/m3,物料捕集率只有43.3%,循环风机及回风管长期在高浓度含尘气体冲刷下磨损严重,泄漏频繁。

(2)由于回风中含有高浓度钛矿粉尘又直接影响对磨机内部物料的携带,重复粉碎也是导致产量低的原因之一。

(3)选粉机处理风量只有40000m³/h,也是影响磨机产能的原因。

(4)排空袋除尘为气厢式,面积只有320m2,过滤风速高达1.56m/min,对于气厢在线反吹除尘器而言,风速过高导致清灰不彻底,滤袋堵塞,导致系统正压运行,工况条件愈加恶化。外排气体粉尘严重超标,污染环境。

(5)返料螺旋经常断轴,导致系统故障频繁停车。

2 改造方案

根据以上所述,提产、降耗与改善操作环境是风扫磨改造的主要目的。新的生产工艺流程如图2所示,取消旋风收尘,由一台低压脉冲除尘器作为主收尘,排空风机与循环风机合并,整个流程管路更加简单。

图2 改进后风扫磨系统工作流程

风扫磨系统的风扫风量大小对整个粉磨系统产量和相关设备选型至关重要。风量过小,风扫效果不好,系统循环负荷过小;风量过大,系统循环负荷大,不利于节能。根据球磨机规格与成品粉细度和比重,风量可由式(1)确定:

式(1)中,Q为系统总风量,单位m³/h;D为风扫磨有效内径,单位m;Ψ为钢球填充系数;V为风扫磨内风速,单位m/s。

对于钛精矿成品325目筛余8%~15%,堆密度2.2t/m³,按生产经验V=4.0~4.2m/s,Ψ=32%~35%[1]计算得:Q=(2.9/2)²×3.14×(1-35%)×4×3600=61793.32m³/h。

考虑10%~15%的漏风系数,实际风量按71000m³/h计,系统配套装置如下:

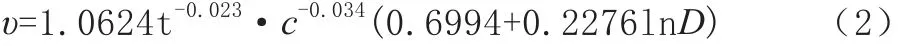

(1)使用低压脉冲袋除尘取代旋风除尘和排控袋除尘。低压脉冲袋除尘是众多除尘器中效率最高的设备(99.9%),它能使烟尘出口浓度降低至10mg/Nm3,所以,在冶金、建材、化工行业得到广泛应用[2-4]。根据式(2):

式中,υ为过滤风速,单位m/min;T为烟气温度,单位℃;C为烟尘浓度,单位g/Nm3;D为烟尘平均粒度,单位μm。

由此可见,脉冲清灰袋除尘过滤风速与烟温、粉尘浓度成反比,与粉尘粒径对数成正比[5]。所以,在选择过滤风速时宜低不宜高,根据场地条件情况以及计算风量,过滤风速0.6m/min,袋除尘工作过滤面积2000m2,选粉机处理风量 75000m³/h。

(2)使用深槽型皮带机取代返料螺旋输送机,带速0.3m/s,带宽1m,不仅降低装机容量,更重要的是提高了设备运行可靠性,减少了维修量。

3 优化后风扫磨的运行效果及能耗与效益分析

本系统改造后产量与旧系统相比具有以下优点。

(1)一台过滤面积2200m2的离线低压脉冲除尘取代旋风除尘后,实际检测外排气体含尘量低于8mg/m³,循环风是洁净空气,风机及管道寿命大为延长,同时简化了系统结构,通过给料进口压力与排空阀门连锁实现系统的自动调节,降低操作难度,便于实现负压操作,改善生产环境。

(2)用皮带机取代返料螺旋,大大提高了运行可靠性,落料处扬尘接入袋除尘进口,避免了扬尘。

(3)系统改造后产量可达25t/h(进料200目筛余>90%,磨后325目筛余5%~15%),粉碎效果明显优于改造前。系统运行能耗对比如表1所示。

表1

改造后节能效果对比:

(1)改造前磨机单机平均产量15t左右/h,吨矿电耗为 60.64kW·h。

(2)改造后磨机单机平均产量25t左右/h,吨矿电耗为 30.57kW·h。

按照日工作20小时,每年工作10个月的运行时间,生产与改造前相同矿粉产量可节约用电:15×6000×(60.64-30.57)×0.56/10000=153.0648万元。即改造后生产相同产量矿粉每年可节约电耗153.0648万元。

可多生产矿粉(25-15)×6000=60000吨,按照每年每吨原矿成本价格1670元计,可比原磨机系统多创造产值:60000×1670/10000=10020万元。

项目改造设备明细及费用如表2所示。

表2

4 结语

综上可知,扫磨系统优化后,不仅解决了扬尘问题,而且当年即可收回改造投资,经济效益显著,达到了提产、降耗与清洁生产的目的。