基于Solidworks的罩壳复合模设计

宋增梅

(潍坊学院 机电与车辆工程学院,潍坊 261061)

模具在机械制造生产中不但占据重要的地位,而且发挥了非常关键的作用。在机械制造生产中,使用高质量的模具会使机械加工生产变得更加容易,使得机械制造生产的效率得到提升,同时也能够节约材料,降低生产成本。另外,使用质量高的模具也能够保证被加工零件的质量。随着工业的快速发展,国内的模具制造技术得到了快速发展,其应用的方面愈来愈广,而且模具在设计及制造的水平上也有了很大提高[1]。

本文所设计的玉米收获机苞叶剥离装置中的“罩壳复合模”冲压复合模具,采用复合方式将落料、拉深、成型三道工序一次合模完成,通过Solidworks三维设计软件绘制出罩壳复合模三维模型,能够为其他相似零件的加工提供参考。

1 零件的工艺性分析

如图1所示,该材料厚度为2mm,两垂直平面之间过度圆弧的半径为10mm,底部圆弧的半径为4mm,拉深的高为32mm,长为107mm,宽为104mm。

图1 零件15号钢

盒形件不是通过旋转得到的,所以其拉深的过程会比那些旋转得到的零件复杂。盒形件由四个直边和四个圆角组成。在拉深时,直边和旋转型零件的拉深差不多,圆角和零件的弯曲差不多。该零件为有凸缘的方形盒,在拉深过程中,方形盒的厚度不变,而且零件的形状比较简单,两边对称。零件用的是15号钢,该材料具有较好的塑性、强度以及拉伸性能。

2 工艺方案的确定

2.1 毛坯尺寸的计算

盒形零件由直角和圆边构成。在材料拉深过程中,方形盒圆角的变化和圆筒状产品在拉深时的变化几乎相同。因此,在拉深盒形的零件时,正确计算出毛坯零件的尺寸和形状是非常重要的,这样不仅可以节约原材料,还能提高拉深的质量。

2.1.1 确定拉深次数

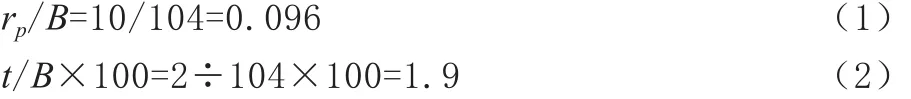

拉深次数为:

查表得相对高度H/B为0.60mm[2]。

实际相对高度为:

所以,该盒形零件只需拉一次。

2.1.2 确定修边余量

方盒件在拉深过程中,材料的高度可表示为:H=H0+Δh。式中,H0为盒形件的高度,Δh为零件修边时的余量。该零件只需要拉深一次即可,故Δh=(0.03~0.08)H0=1.6mm,所以H=32+1.6=33.6mm。

2.1.3 计算毛坯尺寸

盒形件的直边展开后的长度为:

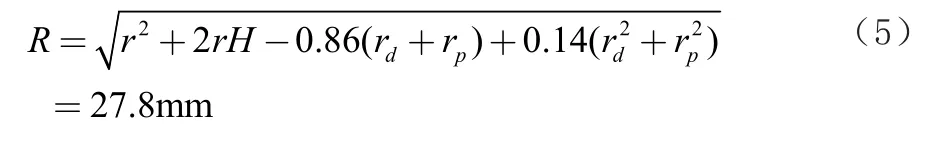

盒形零件的角部展开后毛坯的半径为:

2.1.4 根据上面的数据

盒形零件毛坯的长边为:LA=A+2L-2r=182.2mm,由此可以推断出盒形零件毛坯的短边为:LB=B+2L-2rp=179.2mm。

2.2 工艺方案

通过对罩壳冲压过程的研究,并结合冲压件的特征以及现实生产情况,从成本、模具的使用期限、效率、安全性以及罩壳特点等多种因素进行分析比较。在分析各工序模的优缺点的基础上,结合此次设计的零件形状,最终决定采用落料、拉深、成型三个工序复合冲裁。

压力机吨位大小的选择是基于工作过程中所必需的总压力。压力机所需要的压力按式(6)进行计算[3]:

经计算∶P0=1.3FZ=908.87kN。根据计算结果,可以选择压力机的吨位在908.87kN以上的压力机。查阅相关的压力机参数表,选择压力为1000kN的J23-100开式压力机。

3 复合模的刃口尺寸及相关公差计算

3.1 落料模的刃口尺寸及公差计算

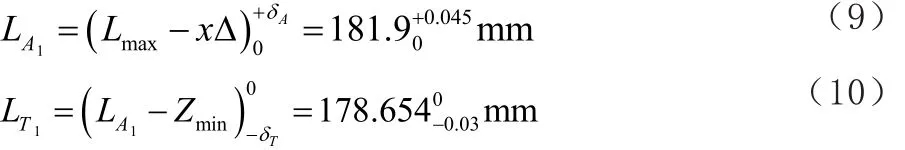

毛坯的外形通过落料获得,计算时将凹模作为设计基准,计算落料[4]:

式中,LA、LT为落料时凹模、凸模的尺寸;Lmax为落料零件的极限尺寸;Δ为工件制造公差;Zmin为最小合理间隙;x为磨损系数,工件精度为IT14时,x=0.5;工件精度为IT11~IT13时,x=0.75;工件精度为IT10以上时,x=1。δA、δT为凹、凸模的制造公差,零件形状如图2、图3所示[5]。

图2 凹模

图3 凸模

3.2 长边落料

校核:|δT|+|δA|≤Zmax-Zmin,即:0.75mm<0.114mm(满足间隙公差条件)。

3.3 短边落料

校核:|δT|+|δA|≤Zmax-Zmin,即:0.07mm<0.114mm(满足间隙公差条件)。

3.4 毛坯圆角的展开半径

校核:|δT|+|δA|≤Zmax-Zmin,即:0.045mm<0.114mm(满足间隙公差条件)。

3.5 拉深模的刃口尺寸及公差计算

式中,LA、LT为拉深时凹模、凸模的尺寸;Lmax为拉深零件的极限尺寸;Δ为零件的公差;δA、δT为拉深零件的制造公差;Z为拉深模双面间隙[6]。

3.6 确定拉深模间隙

3.6.1 直边部分的单边间隙

所以,直边部分的双面间隙为4.4mm。

3.6.2 圆角部分的间隙

罩壳与筒状零件的拉深不同,其圆弧单边的间隙需要比直边大0.1t。所以,圆角部分的单边间隙为2.42mm。

3.6.3 凹模圆角的半径

罩壳在拉深过程中,其阴模圆角的半径按rA=(4~8)t选取,所以rA=6t=12mm。罩壳在拉深过程中,罩壳底边的圆角直径要比直边的大一些。

3.6.4 凸模的圆角半径

因为设计的零件只需拉一次,所以取rt=4mm。

3.6.5 凹、凸模刃口的尺寸计算

长边拉深:

图4 凹凸模

4 模具结构设计

4.1 模具结构形式

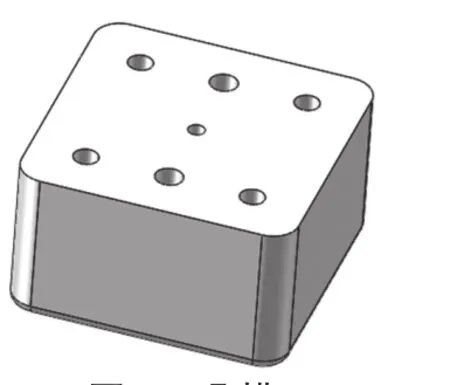

本次设计中采用的是复合模。其中,凹凸模的厚度为:b=(179.2-104)÷2=37.6mm,对于钢材来说要求的壁厚为:1.5t=1.5×2=3mm,很明显,该设计的凹凸模壁厚远大于所要求的壁厚,所以采用复合模,且为正装。

4.2 落料凹模

通常,凹模刃口的形式分为很多种,在此次设计中用的是直壁型的刃口,并且刃口高度H为20mm。

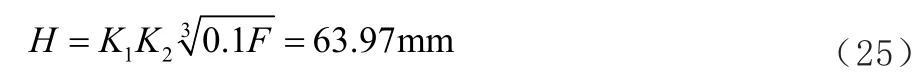

4.3 凹模的厚度

式中,H为凹模的厚度,mm;F为冲裁力,N;K1为原料的修改系数,取1.3;K2为凹模刃口的周长修正系数,查表 K2取 1.37[7]。

所以,凹模的厚度为:

4.4 凹模的壁厚

对于凹模的壁厚,可以根据材料的厚度以及板料的宽度来选取,通过查表取42mm[7]。知道凹模厚度和凹模壁厚之后,落料凹模的基本形状就可以确定。

4.5 距离

长边为:L=182.2+2×42=266.2mm,短边为:B=179.2+2×42=263.2mm。所以,凹模的外面尺寸为:L×B×H=266.2mm×263.2mm×63.79mm,然后将计算的尺寸按行业标准取接近此尺寸的模板。因此,凹模的尺寸为:260mm×260mm×65mm。凹模的原料用Cr12并淬火,HRC为60~62。

4.6 拉深凸模

拉深凸模的高度等于拉深的深度与压边圈的厚度之和,即:H=32+25=57mm。

凸模的原料用Cr12并淬火,HRC为60~62。

4.7 凸凹模

凸凹模在实际生产中,可以作为落料过程的凸模使用,也可以作为拉深过程的凹模使用。凹凸模的厚度为拉深的深度与推料板的厚度之和,即H=32+18=40mm。凸凹模的原料用Cr12并淬火,HRC为62~64。上下模如图5、图6所示。

图5 下模

图6 上模

5 模具总体结构

上座厚度为45mm;垫板厚度为12mm;凹凸模厚度为50mm;压边圈厚度为25mm;下座厚度为55mm。

该模具的装配如图7所示,在工作时,板料沿两个导料板28送入,导料板的作用就是导向。开始工作时,上模开始向下运动,凸凹模8和凹模9同时动作完成落料。然后上模继续向下运动,凸模10和凸凹模8相互作用完成罩壳引伸的过程,这时凸凹模8起到罩壳引伸凹模的作用。待整个工作完成后,上模开始回程,由于橡胶垫的反弹力作用,零件随着凸凹模8上升,然后打杆3和推块7共同作用将零件推下。

6 结语

本文所设计的玉米收获机苞叶剥离装置中的罩壳复合模冲压复合模具,采用复合方式将三道工序一次合模完成,生产效率高。通过Solidworks软件设计出罩壳复合模,计算了主要零部件的相关参数并设计了罩壳复合模的结构。

图7 总装配图