磨机大小齿轮啮合调整方法研究

张吉清

(河北寰球工程有限公司,涿州 072750)

磨机大小齿轮啮合情况直接影响齿轮磨损和使用寿命,若啮合不好,长时间运行会导致小齿轮轴和轴承损坏[1]。针对齿轮啮合的调整,一般情况下是根据测量得到的齿侧间隙或齿顶间隙来进行调整相应部位[2-3],有时因为加工偏差或运输过程中出现严重变形,只能采取现场磨齿的方法。但在磨机运行过程中,磨机的状态和静止时完全不同,运行中受到许多不平衡力的影响,特别是磨矿介质的抛落对筒体的冲击,导致在运行之前测得的数据符合设计要求,但在运行过程中却出现了啮合不好的情况,这就需要将运行过程中磨机受到的力考虑到影响齿轮变形的因素里。

1 磨机运行中的受力和齿轮啮合

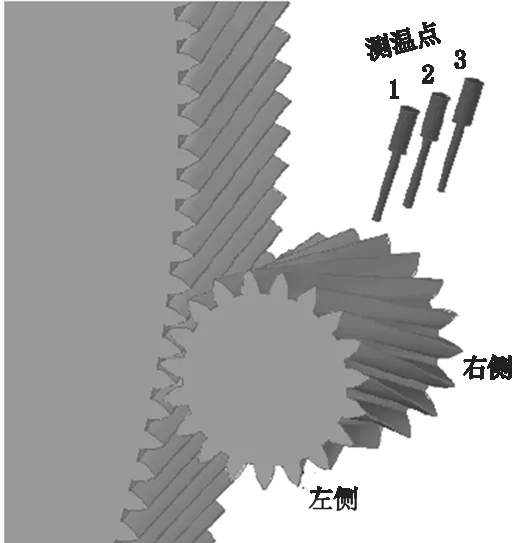

红外测温装置用于实时监控齿面温度以掌握大小齿轮啮合情况,一般在小齿轮齿面上设置三个测温点,通过三点中的最高温差来表征齿面的啮合情况。在未加入磨矿介质之前,齿面温差较低且满足要求,齿侧间隙也符合设计要求,但磨矿介质加入后温差增加且超过了要求值,分析其原因主要是,磨矿介质在抛落过程中对筒体的冲击力导致筒体部位发生了挠曲,在大齿轮齿面上出现了转角,导致大齿轮与小齿轮的啮合变差,如图1所示。

图1 大小齿轮啮合和测温点位置的三维模型

当大齿轮左侧向下倾斜时,小齿轮左侧齿的受力就会比右侧大,从而导致左侧的温度比右侧高,故需通过相关力学公式确定大齿轮的偏转角度,然后通过调整小齿轮轴承座的位置对小齿轮倾斜角度进行相应调整,从而改善大小齿轮的啮合状况。

2 小齿轮轴承座移动距离公式推导

磨机主要由进出料端耳轴、筒体和大齿圈组成,这些部件也构成了磨机两个主轴承座之间的支撑框架。而磨机的这个支撑框架所受的荷载包括进出料端耳轴、筒体、大齿圈、衬板、料浆、磨矿介质和介质抛起对磨机筒体的冲击力。为便于计算,假设这些荷载均匀作用于磨机两个主轴承之间。

筒体主要受垂直方向上的荷载,这个方向上的荷载引起了大齿轮的偏移。其中,进出料端耳轴、筒体、大齿圈、衬板、料浆和磨矿介质对磨机支撑框架产生的荷载总和定义为F1。

由于磨机的转动,磨矿介质抬起一定高度后再自由落体抛出,抬起的高度是影响介质冲击力的主因。磨矿介质抛起的平均高度与磨矿介质的支取功率有关,根据支取功率公式[4]和相关的做功公式可得所有磨矿介质单次抛起的平均高度:

式中,h为所有磨矿介质单次抛起的平均高度(m);P为磨矿介质的支取功率(W),即P=1.752m(6.3-5.4VP)Cs,其中,Ds为筒体的有效内径(m),VP为磨矿介质充填率,m为磨机的临界转速率。m为磨矿介质的总重(kg);g为重力加速度(m/s2);t´为所有磨矿介质单次抛起所用的总时间(s)。此时间大致为磨机转一周所用时间的一半,即t′=,其中,v是磨机的转速,rps。

根据自由落体速度-位移公式和动量定理公式可得到荷载F2的计算公式:

式中,t为每个筒体提升条转动的时间间隔(s)。此时间与磨机的转速v和提升条的个数n有关,即t=1/(nv)。

通过式(1)和式(2)可以获得磨机支撑框架的均布荷载,然后根据简支梁均布荷载的转角公式[5],可以算出磨机大齿轮的转角θ。

其中,d为筒体内径,单位m,D为筒体外径,单位m。

大齿轮的偏转角度获得后,就需要调整小齿轮的偏转角度以与大齿轮匹配。现场通过提升小齿轮右侧轴承座的方式改变偏转角,提升高度为H。

式中,L为小齿轮左右两侧轴承座的中心距,单位m;θ为偏转角度较小,tanθ≈θ。

在式(4)的推导过程中,做了部分假设,在实际应用过程中需要进一步优化。

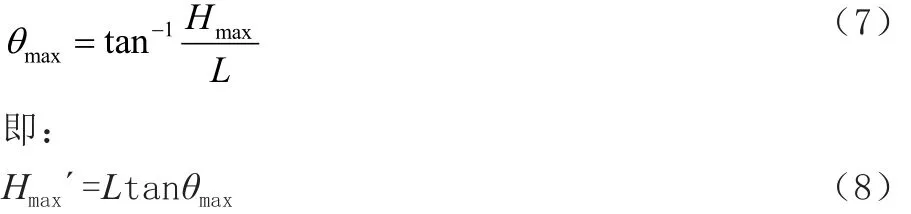

虽然根据式(4)可以计算出轴承座的提升高度,但对于小齿轮的轴承和联轴器的轴承都有允许的偏差要求,故需要根据此要求核算轴承座的最大提升高度,确保提升操作在允许范围内。

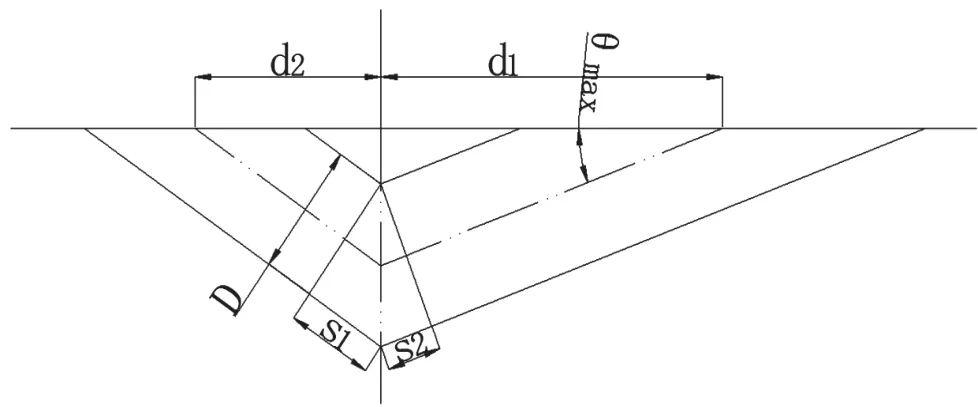

图2是联轴器和小齿轮轴承的装配简图,图3是小齿轮与联轴器连接部位偏转后的简图。

图2 联轴器和小齿轮轴承的装配简图

图3 小齿轮与联轴器连接部位偏转后的简图

根据图2和图3,将联轴器的角偏差∆s近似定义为:

式中,DL为联轴器的齿圈直径;L为小齿轮两侧轴承座中心距;d1为小齿轮左侧轴承座与联轴器右侧齿圈中心距;d2为联轴器两侧齿圈中心距。

小齿轮轴承的角偏差为:

故,在进行小齿轮轴承位置调整时,提升高度必须同时满足下列条件:

3 小齿轮轴承座位置调整方法的实际应用

某磷矿选矿项目采用棒磨机破碎矿石,其规格大小为Φ4.6m×6.5m,平均处理量为270t/h(湿重),主电机的输出功率为1750kW。

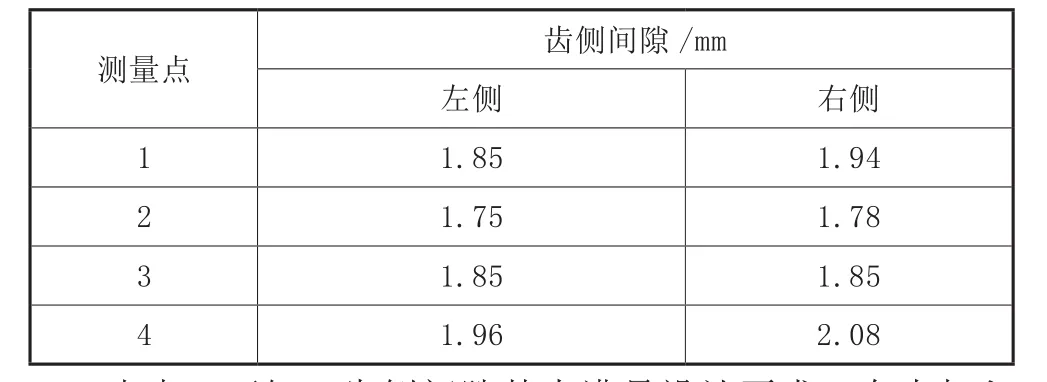

在磨机加入钢棒之前,对大小齿轮的齿侧间隙进行了测量。将大齿圈圆周均匀分布四个点,通过压铅法测得这四个点两侧的齿侧间隙,如表1所示。

表1 大小齿轮齿侧间隙

由表1可知,齿侧间隙基本满足设计要求,在未加入钢棒空转过程中,未出现齿面啮合不好的现象且齿面温差都在10℃以下。

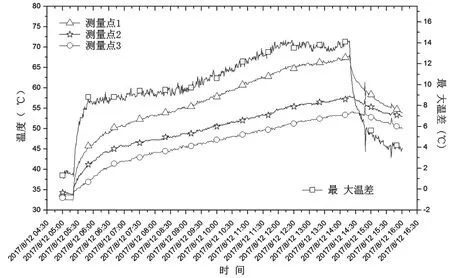

此磨机装配有红外测温装置,三个红外测温点平行小齿轮齿面均布排列(见图1),规定三个测温点的最高温差不能超过15℃(此值即为磨机的调停值)。在没有对小齿轮轴承座调整之前,将磨机运行时的温度数据进行收集得到图4。

由图4可知,齿面温度从左向右依次递减,即靠近磨机筒体中心侧的温度最高,这说明两个齿轮在左侧的受力最大,可以确认这是因筒体的弯曲变形导致大齿轮向一侧倾斜,从而导致大小齿轮啮合状况差。现通过上述齿轮调整方法对小齿轮轴承座进行调整。

此磨机的进出料端耳轴、筒体、大齿圈、衬板和钢棒总重为398t,故F1为3980kN,其中,钢棒重m为180t,磨机衬板提升条个数n为30,磨机转速v为12.7rpm/60=0.21rps,筒体的有效内径Ds为4.46m,磨矿介质充填率VP为30%,磨机的临界转速率Cs为62%,两个主轴承座中心距1为8.7m,磨机支撑框架材料为碳素钢,其弹性模量E为204GPa,筒体外径D为4.66m,内径d为4.6m,小齿轮两侧轴承座中心距L为1.6m由此,根据式(4)可得小齿轮右侧轴承座提升高度为:

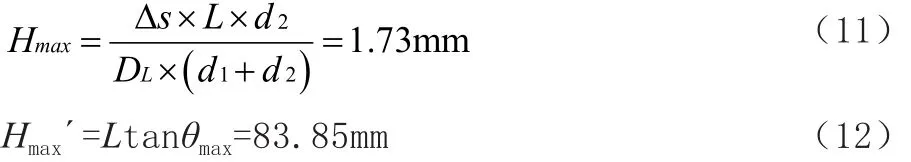

基于计算出的提升高度,通过式(6)和(8)来校核此值是否符合要求。磨机的联轴器型号为ZAPEXZZS505,最大允许角偏差∆s为0.7mm,d2为900mm,联轴器的齿圈直径DL为400mm;小齿轮轴承型号为SKF-23168CA/W33,最大允许角偏差θmax为3°,小齿轮两侧轴承座中心距L为1600mm,d1为555mm。由此可以获得最大允许提升的高度:

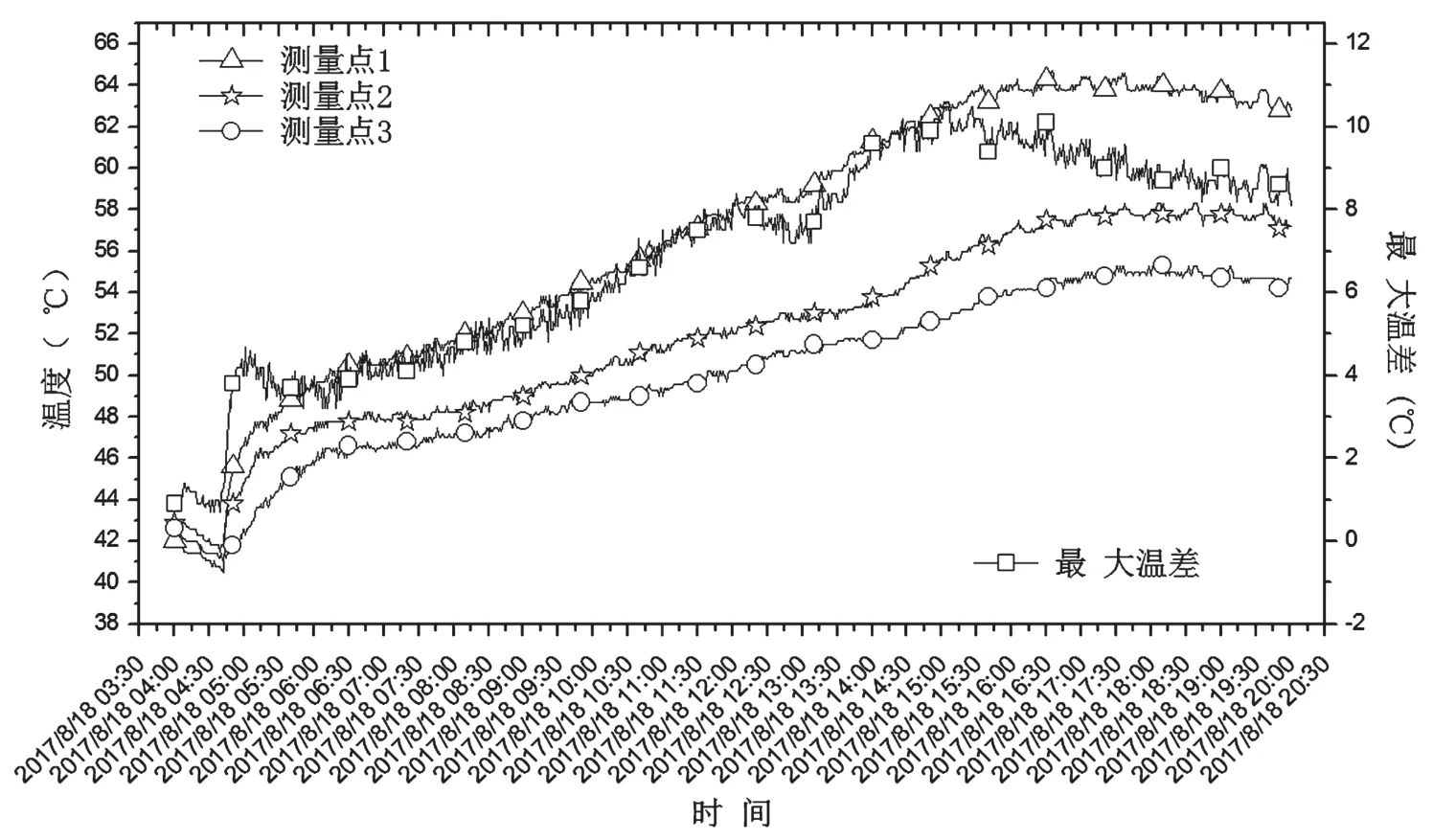

由此可知,提升高度H同时小于Hmax和Hmax´,故小齿轮轴承按照0.23mm的高度进行调整,因现场垫片厚度限制,按照0.2mm的高度进行调整,调整并运行得到图5的温度趋势。

图4 调整前的磨机小齿轮齿面温度数据

图5 调整后的小齿轮齿面温度数据

由图5可知,调整之后,最大温差从15℃降到了10℃左右,说明这种调整方式可以有效改善大小齿轮的啮合状况,在10℃附近基本满足磨机的正常运行。故,通过式(4)计算出的结果具有参考意义,但齿面的温度依然是从左向右依次递减,小齿轮没有得到完全校正,计算式有待进一步优化。

4 结语

磨机运行过程中出现的齿面温差过大主要是由于筒体的挠曲导致大齿轮出现了转角,不能与小齿轮很好地啮合,通过相关的力学公式推导出调整小齿轮轴承座位置的公式,为磨机的安装调试提供了参考。同时,在某磷矿选矿厂的棒磨机中得到应用,调整后改善了齿轮啮合状况,保证了生产的正常运行。