新型泡沫混凝土发泡剂的制备与研究

佟建楠,张素敏

(1.唐山学院 土木工程学院,河北 唐山 063000;2.华北理工大学 建筑工程学院,河北 唐山 063000)

0 引言

泡沫混凝土是将胶凝材料、矿物掺合料、外加剂、发泡剂经一定的制备工艺制成的一种多孔轻质混凝土,具有轻质、保温、利废、减震等优良性能,且燃烧性能为A级[1-3]。

发泡剂是决定泡沫混凝土性能和质量的关键因素,直接影响泡沫混凝土的体积密度、强度和导热系数。目前泡沫混凝土的发泡方式主要有物理发泡和化学发泡。物理发泡常用的发泡剂为松香树脂类发泡剂、合成类发泡剂、蛋白型发泡剂及复合型发泡剂,化学发泡常用的发泡剂为锌粉、铝粉和双氧水等[4-7]。目前泡沫混凝土发泡剂所引入的气体分别为:空气、氧气和氢气,在0℃时的导热系数分别为0.0242、0.0248和0.176 W/(m·K)。相比于空气、氧气和氢气,CO2的导热系数较小,其导热系数为0.0143 W/(m·K)[8]。若是泡沫混凝土中所固定的气体为CO2,那么泡沫混凝土的导热系数从理论上来说就会降低;另一方面,CO2也会与硅酸盐水泥组分发生反应,对硅酸盐水泥产生CO2养护作用[9],或与水化产物发生碳酸化反应,二者均可提高水泥石的强度,同时该2种反应均要消耗CO2,产生一定的真空,对改善热工性能亦有一定贡献。然而现有的文献中并没有将CO2气体作为硅酸盐水泥泡沫混凝土的发泡气体,其主要原因有2方面:(1)在常温下,CO2的饱和气压远远小于大气压强[10],如果将CO2直接用于制备硅酸盐水泥泡沫混凝土,形成的包裹有CO2的浆体膜会由于内外的压强差而破裂,出现塌模现象;(2)硅酸盐水泥浆体为碱性,CO2为酸性气体,在水泥浆体硬化前CO2会与水泥中氢氧根离子发生反应,消耗掉部分CO2,使泡沫混凝土浆体出现收缩、甚至坍模现象。

本文以碳酸氢盐和酸溶液为发泡剂,辅加稳泡组分,制备了以CO2为发泡气体的新型泡沫混凝土发泡剂,该发泡剂能

在常温常压下稳定存在。

1 试验

1.1 主要原材料

KHCO3:浓度≥99.5%,pH 值≤8.6,分析纯,成都市科龙化工试剂厂。盐酸:浓度36.0%~38.0%,实验室稀释4倍,分析纯,重庆川东化工集团有限公司。聚乙烯醇(PVA):上海阿拉丁生化科技股份有限公司。聚丙烯酰胺(PAM):非离子型,相对分子质量200万~1400万,密度0.750 g/cm3,上海阿拉丁生化科技股份有限公司。十二醇:密度0.8330g/cm3,上海阿拉丁生化科技股份有限公司。水:去离子水。

1.2 发泡剂性能测试方法

按照JC/T 2199—2013《泡沫混凝土发泡剂》测试发泡剂的发泡倍数、1 h沉降距和1 h泌水率。

1.3 发泡剂制备工艺

(1)先将KHCO3加入盛有水的烧杯中,搅拌0.5 min,搅拌速度为1000 r/min。

(2)将聚乙烯醇、聚丙烯酰胺和十二醇加入KHCO3溶液中,进行机械搅拌,搅拌时间为1.5 min,转速为1500~2000 r/min。

(3)将稀释的盐酸加入烧杯中,边加入边搅拌,搅拌时间8~10 s,搅拌速度 2500 r/min。

2 试验结果与讨论

2.1 以CO2为发泡气体发泡剂的制备原理

CO2气体产生的方式是碳酸氢盐或碳酸盐与氢离子发生反应,而硅酸盐水泥水化后液相为碱性[11-12],所以即使在硅酸盐水泥浆体中加入碳酸盐或碳酸氢盐也不会产生CO2,因此本论文发泡剂配方设计思路是CO32-与H+发生反应产生CO2,在发泡体系中加入合适的稳泡组分,赋予CO2气泡膜足够的稳定性,使其能够稳定地存在于水泥浆体中不至于破泡。

影响泡沫稳定性的主要因素有表面张力、表面黏度和溶液黏度、气泡膜的复原作用和表面弹性、气体通过液膜的气体透过性、表面电荷的斥力、温度等[13]。已有的文献中所使用的稳泡剂基本上都是表面活性剂,但是这类稳泡剂加入会在CO2气体中引入空气,所以不予考虑这类稳泡剂[14],聚乙烯醇(PVA)对许多气体具有高度的不透气性,其连续的膜对CO2有很好的隔气性,完全醇解的聚乙烯醇在25℃下测得的CO2透气率仅为0.02 g/m2,所以选取聚乙烯醇为CO2气泡的稳泡剂[15];聚丙烯酰胺(PAM)是水溶性高分子材料,其溶液的黏度很大,并且不受溶液pH值的影响,PAM水溶液还能与其他有机物的水溶液混溶,另外PAM的加入也不会引入空气[15];十二醇能延长气泡的破泡半衰期和开始排液时间,能够增加表面膜强度和表面膜黏度,作为一种泡沫稳泡剂常用于泡沫灭火剂中,能够提高CO2气泡的稳定性[16-18]。综合以上分析,选取聚乙烯醇、聚丙烯酰胺和十二醇作为发泡剂的稳泡组分,选取实验室常见的碳酸氢钾和稀释的盐酸为发泡组分。

2.2 稳泡组分对发泡剂发泡性能的影响及发泡剂

最优配方的确定

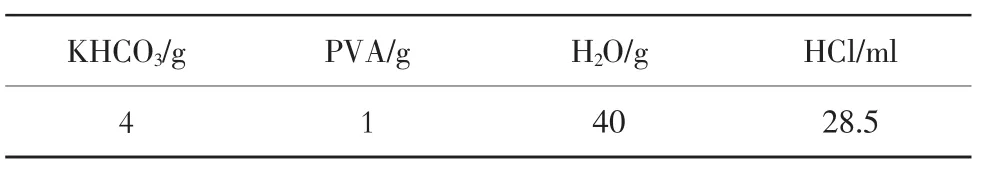

发泡剂的稳泡组分对泡沫的稳定性和发泡剂的性能有很大的影响,因此以基准组为对照组,在保持其它组分用量不变的条件下,分别研究聚乙烯醇、聚丙烯酰胺和十二醇这3种稳泡组分对发泡剂性能的影响,进而确定发泡剂的最优配方。基准组配比如表1所示。

表1 基准组的配比

2.2.1 PVA掺量对发泡剂性能的影响(见图1)

图1 PVA掺量对发泡剂性能的影响

由图1可见,随着PVA掺量的增加,发泡剂的发泡倍数先增大后减小,1 h沉降距和1 h泌水率先减小后趋于稳定,发泡倍数符合JC/T 2199—2013要求,但是当PVA掺量超过0.5 g时,发泡剂的1 h沉降距和1 h泌水率才符合标准要求。当PVA掺量为1.0 g时,发泡剂的发泡倍数达到最大值,此时发泡倍数为26倍,当掺量超过1.0 g后开始降低,这是由于发泡剂溶液的黏度过大,抑制了溶液的起泡能力。1 h沉降距和1 h泌水率先降低后趋于稳定,主要原因是当PVA掺量小于1.0 g时,发泡剂溶液本身的黏度较小,形成的CO2气泡的气泡膜的表面黏度较小,气泡膜的破裂时间较短,气泡的稳定性较差,所以发泡剂的1 h沉降距和1 h泌水率较大。当PVA掺量超过1.0 g时,发泡剂溶液已经具有足够的黏度,形成的CO2气泡的气泡膜黏度足够大,CO2气体透过气泡膜的透过性降低,使其能够稳定存在,所以继续增加PVA掺量发泡剂的1 h沉降距和1 h泌水率基本上保持不变。

2.2.2 PVA种类对发泡剂性能的影响

水溶液的黏度越大,形成的泡沫膜的黏度也越大,泡沫膜的强度也越高,泡沫的稳定性也越好。不同种类的PVA具有不同的醇解度和黏度,在浓度相同的情况下,PVA醇解度不同,溶液所具有的黏度不同,所以具有不同醇解度的PVA会对CO2气泡的稳定性产生很大的影响。表2为不同规格PVA的醇解度、黏度以及对发泡剂发泡倍数、1 h沉降距和1 h泌水率的影响。

表2 不同规格PVA的醇解度、黏度以及对发泡剂性能的影响

由表2可见,随着PVA醇解度的增大,发泡剂的发泡倍数先减小后增大再减小。当聚乙烯醇醇解度为78.5%~81.5%时,发泡剂的发泡倍数为15倍,为5种PVA发泡倍数的最小值,原因是该PVA2的黏度为2.3~3.3 mPa·s,用此聚乙烯醇制备的发泡剂溶液的黏度最小,形成气泡膜的黏度最小,气泡膜破裂的时间最短,泡沫的稳定性最差,在发泡剂起泡的过程中有一些泡沫已经破裂,所以发泡倍数较低。当聚乙烯醇醇解度为87.0%~89.0%时,此时的发泡倍数为26倍,发泡倍数达到最大值,主要原因是该PVA3溶液的黏度最大,为80.0~110 mPa·s,制成发泡剂溶液的黏度最大,形成的泡沫的膜强度最高,在起泡的过程中基本不存在气泡破裂的现象,所以发泡倍数最大。发泡剂的1 h沉降距和1 h泌水率与PVA的黏度呈负相关,5种聚乙烯醇的黏度大小为 PVA3>PVA5≥PVA4>PVA1>PVA2,所以在采用不同种类PVA的发泡剂制备泡沫的过程中,形成的气泡膜强度和稳定性的关系为:PVA3>PVA5≥PVA4>PVA1>PVA2。

2.2.3 PAM掺量对发泡剂性能的影响(见图2)

图2 PAM掺量对发泡剂性能的影响

从图2(a)可以看出,随着PAM掺量的增加,发泡剂的发泡倍数先增大后减小,均符合JC/T 2199—2013的要求,呈现这种趋势的原因主要是随着PAM掺量的增加,发泡剂溶液的黏度逐渐增大,形成的气泡膜黏度逐渐增大,气体透过性逐渐降低,气泡稳定性越来越好,发泡倍数逐渐增大。当PAM掺量增大到6 g时,发泡剂在发泡过程中基本不存在破泡现象,气泡膜具有了足够的强度。但当PAM含量超过6 g后,发泡剂溶液的黏度过大,形成的气体不能冲破浆体黏度所产生的束缚,一些气体不能形成泡沫,发泡剂的发泡倍数降低。

由图2(b)可见,随着PAM掺量的增加,发泡剂的1 h沉降距和1 h泌水率先减小后趋于平缓。PAM掺量为0~2 g时,发泡剂的1 h沉降距和1 h泌水率均不能达到标准要求,主要原因是聚丙烯酰胺掺量较小,发泡剂溶液的黏度较小,在发泡过程中形成的泡沫膜的表面黏度较少,气泡容易破裂,气体透过性较大,所以发泡剂的1 h沉降距和1 h泌水率较大;当PAM掺量达到6 g时,发泡剂的1 h沉降距和1 h泌水率下降的速度变得很慢,这时发泡剂溶液的黏度达到了泡沫稳定存在所需求的黏度,赋予了气泡膜足够的强度;再继续增加PAM的含量,发泡剂的1 h沉降距和1 h泌水率也不会发生较大变化,反而会降低发泡剂的发泡倍数。

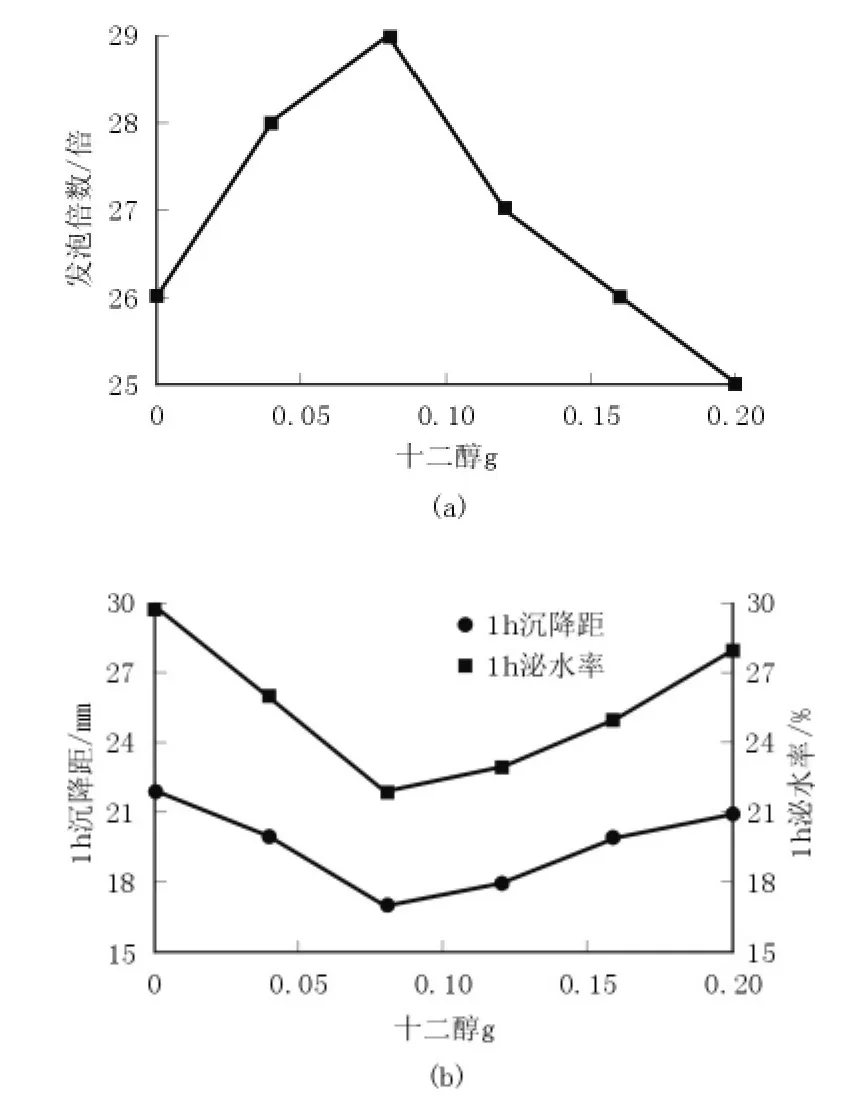

2.2.4 十二醇掺量对发泡剂性能的影响(见图3)

图3 十二醇掺量对发泡剂性能的影响

由图3(a)可见,随着十二醇掺量的增加,发泡剂的发泡倍数先增大后减小。当十二醇掺量不超过0.08 g时,发泡倍数有小幅提升,说明低掺量的十二醇有稳泡效果,其原因是十二醇分子本身碳氢链的周围有“冰山”结构,进一步降低了溶液的表面张力,促进了胶团的形成,降低了临界胶束浓度[14]。当十二醇掺量超过0.08 g后,发泡倍数开始降低,其原因是随着十二醇掺量增大,发泡剂溶液的黏度增大,抑制了气泡的形成。

由图3(b)可见,掺入十二醇后,发泡剂的1 h沉降距和1 h泌水率开始都有所降低,其原因是随着十二醇的加入,增加了气泡膜中分子间的作用,使分子排列更加紧密,提高了气泡膜的强度,气体的透过性降低,破泡半衰期和开始排液时间得到延长,所以发泡剂的1 h沉降距和1 h泌水率降低;但是当十二醇掺量超过0.08 g后,半衰期反而会降低,导致发泡剂的1 h沉降距和1 h泌水率有所增大。

2.2.5 发泡剂最优配方

通过以上对比分析可以得出,聚乙烯醇、聚丙烯酰胺和十二醇都能对发泡倍数、1 h沉降距和1 h泌水率产生一定的影响。结合上述试验结果,确定发泡剂的最佳配方见表3,按此配比制备了性能优异的以CO2为发泡气体的泡沫混凝土发泡剂,发泡倍数为29倍,1 h沉降距为17 mm,1 h泌水率为22%。

表3 发泡剂的最佳配方

3 结论

(1)采用碳酸氢钾和稀盐酸为发泡剂可以制备以CO2为发泡气体的发泡剂,但是需要加入稳泡组分。

(2)通过研究聚乙烯醇、聚丙烯酰胺、十二醇对发泡剂性能的影响得到了发泡剂的最优配合比为:KHCO34 g、PVA31 g、PAM 6 g、十二醇 0.08 g、H2O 40g、HCl 28.5 ml,该发泡剂的发泡倍数为29倍,1 h沉降距为17 mm,1 h泌水率为22%。