双组份负温磷酸镁水泥道路快速修补砂浆的制备与性能研究

戴民,裴荔樵

(沈阳建筑大学 材料科学与工程学院,辽宁 沈阳 110168)

0 引言

磷酸镁水泥(Magnesium Phosphate Cement,简称 MPC)是一种早强、快硬的新型胶凝材料,一般由重烧或电熔氧化镁和磷酸盐及缓凝剂等材料按一定比例配制而成,与水混合后发生酸碱中和反应,生成具有高强度结晶结构的MgNH4PO4·6H2O(鸟粪石)[1-3]。MPC力学性能稳定,在低温条件下仍能快速硬化,具有优异的抗盐冻性能,是一种具有很高研究价值并且节能环保的潜在新型道路修补材料,可以广泛应用在桥梁、道路、机场跑道的快速修补[4]。

北方冬季温度较低,普通混凝土冬季施工都需要混凝土在入模前及入模后的一段时间内保持正温养护,以保证混凝土具有受冻临界强度,使混凝土进入正温期后强度可继续增长。冬季道路修补工程与普通混凝土工程不同,多采用现场拌合的方式制备修补材料,原材料与环境温度均为负温,拌合水的温度也很低,很有可能导致拌合过程产生冻结,拌合物无流动性。另外,修补工程相对道路基底而言,修补材料用量很少,很难实现正温养护,材料本身的热量会很快传递给道路,修补砂浆很快进入负温,影响砂浆的水化硬化,进而影响交通开放。因此,为保证在拌合、施工、硬化过程中修补砂浆内部有足够的水分,需要找出一种防冻剂能使MPC在负温条件下不但可以正常凝结硬化,并且能够持续水化。本文在优化MPC配合比的基础上,向原材料中掺加不同浓度的乙二醇溶液,制备双组份MPC砂浆,在-15℃条件下探讨了MPC砂浆的负温性能。

1 试验

1.1 原材料

(1)氧化镁:重烧氧化镁,工业品,氧化镁含量大于95%,80 μm方孔筛筛余小于5%,比表面积1.4487 m2/g,烧结温度1700℃,另外还含少量MgCO3、CaO杂质。

(2)磷酸二氢铵:分析纯,含量大于99.0%。考虑到磷酸二氢铵的吸潮现象,为提高混料时的分散程度,本试验将磷酸二氢铵与粉煤灰混磨,并通过80 μm方孔筛后备用。

(3)缓凝剂:硼砂,分析纯,含量≥99.5%。硼砂主要是通过吸附在氧化镁表面来降低氧化镁的分散和溶解速率,阻碍氧化镁与磷酸盐的水化反应来达到缓凝的作用[6-7]。

(4)粉煤灰:Ⅱ级灰,80 μm方孔筛筛余小于5%。

(5)石英砂:粒径 0~3 mm。

(6)乙二醇:分析纯。

1.2 性能测试方法

(1)砂浆的流动度:参照GB/T 8077—2012《水泥胶砂流动度的测试方法》进行测试。

(2)砂浆凝结时间:参照GB 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》进行测试。

(3)抗压和抗折强度:采用微机控制电子万能试验机,参照GB/T17671—1999《水泥胶砂强度检验方法(ISO法)》分别测试砂浆的 2h、1d、3d、7d、28d抗压和抗折强度。

1.3 MPC修补砂浆的制备

常温条件下MPC砂浆试件的制备:按照设计的配合比,将称量好的MPC各种原材料倒入搅拌容器内,加水之后,迅速搅拌,低速搅拌30 s,高速搅拌90 s,制成均匀的MPC砂浆;将搅拌好的MPC砂浆迅速倒入试模中,并用刮刀捣实、振动成型,以排除浆体中气泡,试件成型后30 min脱模,在常温环境下养护;本试验采用40mm×40mm×160mm聚氯乙烯模具。

负温条件下MPC砂浆试件的制备:按照设计的配合比,将-15℃冰箱中称量好的MPC各种原材料倒入搅拌容器内,加入乙二醇水溶液后迅速搅拌,具体为低速搅拌30 s,高速搅拌90 s,制成均匀的双组份MPC砂浆;将搅拌好的双组份MPC砂浆迅速倒入40 mm×40 mm×160 mm试模中,并用刮刀捣实、振动成型,以排除浆体中气泡,试件成型后30 min脱模,在-15℃的恒温冰箱中养护以及负温3 d后转常温养护。

2 试验结果及分析

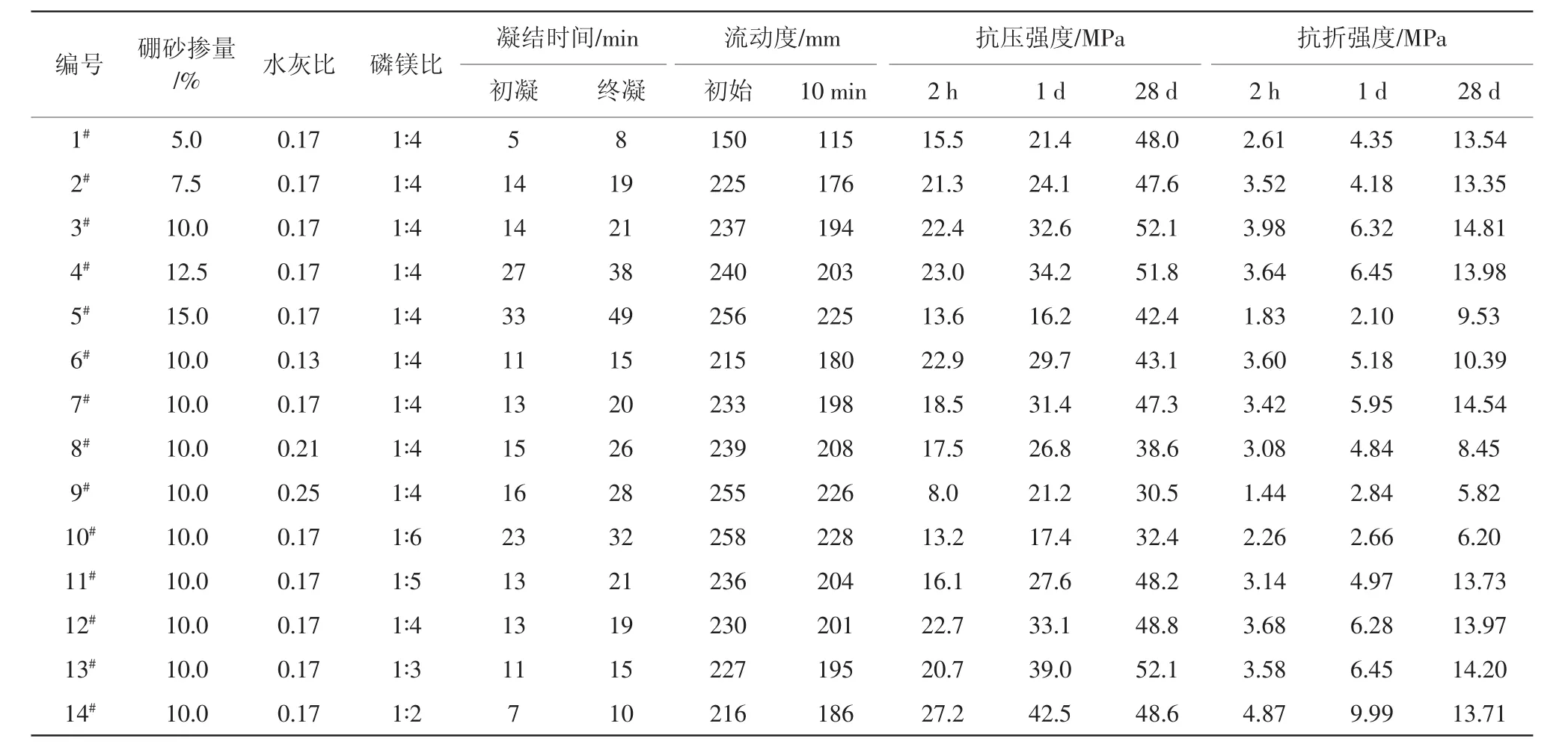

考虑硼砂掺量(按占氧化镁质量计)、水灰比(水与氧化镁、磷酸二氢氨、硼砂三者总质量之比)、磷镁比(磷酸二氢氨与氧化镁的摩尔比)对MPC砂浆性能的影响,综合评价强度、凝结时间、流动度,通过单因素对比试验来确定基础配合比,每一组试验中采用氧化镁800 g,石英砂800 g,粉煤灰200 g,具体配比及测试结果如表1所示。

表1 MPC砂浆的配合比及性能测试结果

由表1可以得到:

(1)硼砂掺量的确定:在硼砂掺量从5%增加到15%的过程中(1#~5#试样),砂浆的凝结时间延长,流动度不断增大。当硼砂掺量为5%时,砂浆的凝结时间较快,流动度太小,强度很低,无法满足施工要求;当硼砂掺量从7.5%增加到12.5%时,砂浆的工作性逐渐变好,而对早期强度影响很小,后期强度相差也不会特别悬殊;当硼砂掺量达到15%时,砂浆的工作性特别好,可以满足大部分修补现场的要求,但是由于硼砂掺量太多,导致MPC的强度降低,所以只能满足对胶凝材料的早期强度要求较低的施工工程。

(2)水灰比的确定:在水灰比从0.13增加到0.25的过程中(6#~9#试样),砂浆的凝结时间延长,流动度不断增大。当水灰比在0.13以上时,MPC的流动度略有增加,都达到了施工的基本要求;当水灰比达到0.17以上时,MPC的强度会逐渐降低,而水灰比在0.17以下时,水灰比的增长对强度的影响不会特别明显,所以在施工过程中,水灰比最好小于0.17。

(3)磷镁比的确定:随着磷镁比从 1∶6 逐渐增加到 1∶2(10#~14#试样),砂浆的凝结时间缩短,流动度不断减小。磷镁比为1∶4以下时,MPC的早期强度都比较低,当磷镁比大于1∶4时,MPC的早期强度发展要快于正常水平。当磷镁比为1∶2时,由于磷酸二氢铵的含量高,所以MPC中的磷酸根浓度高,与氧化镁接触的几率增大,造成早期水化较快,虽然有硼砂作为缓凝剂,在氧化镁颗粒周围包裹一层保护膜,但是磷酸根浓度的增加加快了保护膜涨破的过程。所以磷镁比的增加会加速水化的进行,从而导致MPC的凝结时间变短。但是当磷镁比为1∶4时,既能保持早期强度,又能保证后期强度,而且工作性能符合基本要求。

3 乙二醇对MPC性能的影响

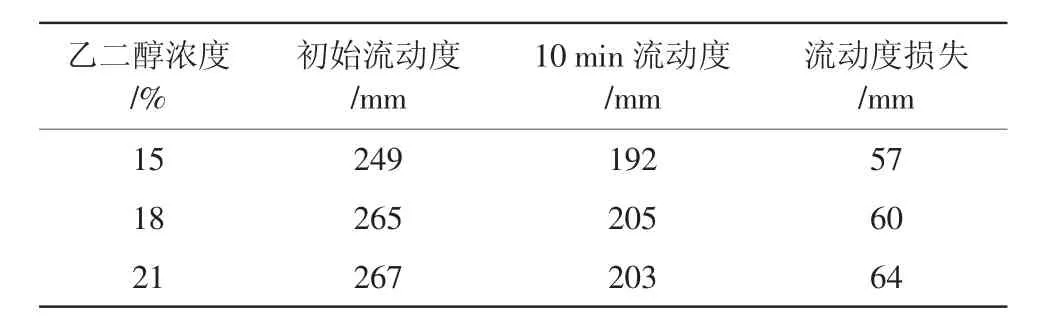

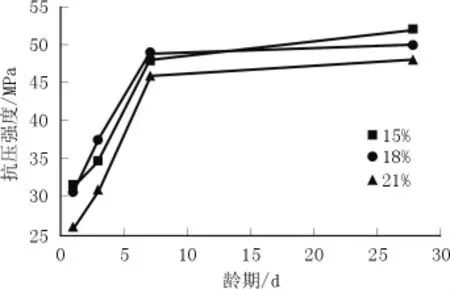

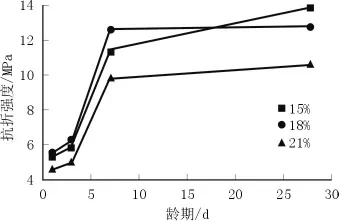

由上述试验确定了MPC中硼砂掺量为12.5%,水灰比为0.17,磷镁比为 1∶4,将粉煤灰与磷酸二氢铵的比例定为2∶1。按比例将氧化镁、硼砂、磷酸二氢铵、粉煤灰和石英砂混合均匀,为固体组份;试验设定负温修补工程环境温度为-15℃,需要通过在水中加入乙二醇使得水溶液不凝固,查阅资料可知乙二醇浓度范围应在15%~21%,因此,控制乙二醇水溶液浓度分别为15%、18%和21%,形成液体组份。将所有原材料置于-15℃的冰箱里保存,使用时按比例将双组份进行快速混合,测得拌合物的温度为-12~-10℃,拌合物的流动度见表2。另一部分快速入模,振捣后立即放入-15℃的冰箱中养护,养护龄期为1、3、7、28 d,20 ℃水中解冻 4 h 后进行抗压、抗折强度测试,结果分别见图1、图2。

表2 乙二醇浓度对MPC砂浆流动度的影响

由表2可见,掺不同浓度乙二醇溶液的MPC修补砂浆在负温条件下仍具有较好的流动性,可以满足施工要求,修补砂浆流动度随乙二醇溶液浓度的增大而略有增大,可能是相同水灰比时拌合物中液相量随乙二醇浓度的提高而增加,从而使流动度小幅增大。

图1 负温养护MPC砂浆的抗压强度

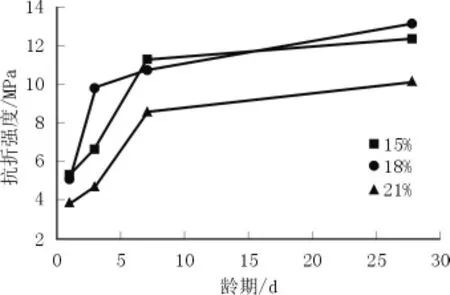

图2 负温养护MPC砂浆的抗折强度

从图1、图2可以看出,掺不同浓度乙二醇溶液的MPC修补砂浆在-15℃条件下,随龄期的延长,抗压、抗折强度仍然能够保持增长,7d后的增长幅度明显下降。乙二醇浓度为18%时,各龄期强度均较高,可以认为乙二醇的加入能够提高水在负温时的活性,使MPC的水化能够进行,随乙二醇浓度的增加,水的活性增加,相应的强度也随之提高。但是由于羟基在MPC固体颗粒表面的吸附形成乙二醇屏蔽膜,延缓了水分的扩散,使反应速率下降,相同龄期的反应程度下降,因此,当乙二醇浓度继续增加时会引起MPC强度的下降。

为考察受冻后双组份MPC修补砂浆正温强度的发展情况,在负温养护3 d后,转(20±2)℃空气中继续养护至7、28 d,抗压、抗折强度测试结果分别见图3、图4。图中3 d以后的强度均为转入正温养护后达到累计龄期的强度。

图3 负温转常温养护MPC砂浆的抗压强度

图4 负温转常温养护MPC砂浆的抗折强度

由图3、图4可以看出,正温养护后MPC砂浆强度能够持续增长,强度明显高于全负温养护的试样。正温养护至7 d时,乙二醇浓度为15%的试样强度提高幅度加大,接近浓度为18%的试件强度,至28 d时达到最高强度。说明低浓度乙二醇试件尽管在负温养护期间由于水的活性略低导致强度发展不足,但是正温养护后,由于对MPC固体颗粒的屏蔽作用更低,使反应程度增加,强度增长更快。

4 结论

(1)综合各种因素,采用重烧氧化镁,硼砂掺量为12.5%,水灰比为0.17,磷镁比为1∶4时,制备的MPC砂浆性能最好。

(2)一定浓度的乙二醇溶液可以保证负温条件下MPC修补砂浆的工作性能,并随乙二醇浓度的增加,修补砂浆的流动度增大。

(3)乙二醇溶液可以保证MPC修补砂浆在负温养护时仍然保持强度增长,转入正温养护后,可获得更高的强度。

(4)乙二醇在MPC修补砂浆中具有提升负温水化活性和延缓水化的双重作用,针对不同情况存在最佳的浓度。全负温养护条件下,乙二醇浓度为18%时各龄期强度均较高;负温转正温养护条件下,乙二醇浓度为15%时28 d强度最高。