双馈风力发电机轴承振动加速度超差原因及对策分析

电机轴承异音是频率为20~20 kHz时可以被人耳识别的电机非正常声音,在电机试验及使用中电机轴承振动及异音一直是困扰电机制造及使用者的重大难题。轴承振动异音长期发生会造成电机轴承振动增大,大大缩短使用寿命,如果不及时调整或更换轴承会损坏电机轴承室或转轴,严重的会造成电机转子堵转后电机连线烧损,更严重的会造成电机扫镗等重大质量事故,使电机无法正常使用。

为探究轴承异音发生的原因,按照GB 10068—2008《轴中心高为56 mm及以上电机的机械振动 振动的测量、评定及限值》要求,通过VM-63A手持式测振仪及EN900C便携式振动分析仪对两端深沟球轴承异音电机进行轴承振动监测,发现电机轴承出现异音的时候,电机轴承振动加速度都会瞬时急速升高。因此对影响振动加速度的因素进行研究并找出相应的控制策略,使加速度值符合GB 10068—2008的规定,是减少甚至消除电机轴承振动及异音的关键。为降低振动加速度,本文在分析轴承振动加速度超差原因的基础上进行了试验验证,并提出了相应的解决对策。

轴承振动加速度超差的原因

一、轴承润滑不良

轴承在使用时合理使用润滑脂,保证油脂稠度及粘度的稳定性,使轴承在旋转过程中保证钢材表面形成一层稳定油膜,可减少摩擦,降低轴承振动加速度,提高轴承使用寿命。在润滑脂中加入添加剂,加强润滑油膜的强度,确保轴承最佳负荷能力,可进一步减少摩擦,大大降低轴承振动加速度,进一步延长轴承使用寿命。

二、轴承室配合尺寸超差

轴承室与轴承的配合公差直接影响轴承的游隙,轴承室与轴承外圈过赢配合大,造成轴承游隙过小,电机在高速旋转时可改善轴承振动数值,但会导致轴承急速温升使轴承烧死而报废。轴承室与轴承外圈间隙配合过大,造成轴承外圈跑圈,损坏轴承室,增大轴承振动,缩短轴承寿命。

三、轴承预紧力不够

轴承的预紧主要作用为提高刚性、减低噪声、提高轴引导的精度、补偿在运行中的磨损、延长工作寿命;对于两端深沟球轴承的电机结构,通常轴承采用的是弹簧预紧,故弹簧的预紧力大小对电机轴承振动加速度影响较大。电机结构及模型图如图1所示。

根据电机结构及胡克定律计算,前端轴承预紧力为:

四、电机定转子不对中

如果发电机定转子轴向对称中心偏置,会造成电机定转子产生的轴向磁拉力增大;电机定转子有径向通风槽的电机,通风槽在旋转过程中起到风扇的作用,为了保证风路畅通,会产生轴向拉力;轴向电磁拉力与风扇轴向力,方向相同。如果两力之和与轴承预紧力相反会降低轴承预紧力,如果相同则可以增加前轴承的轴向预紧力。故控制电机定转子轴向对称中心偏移量对电机轴承振动加速度影响较大。

图1 电机结构及轴承模型图

试验验证

为了有效排除电机以外的振动,电机在静止状态下对试验台进行振动加速度检测,检测结果如表1所示。

从数据结果不难看出,电机试验台及空冷器电机对整机轴承振动影响不大,在此可忽略不计。

一、润滑脂验证

根据风电场常用润滑脂的选用,对美孚SHC100润滑脂及克鲁勃KLUBERBEM41-141润滑脂性能进行对比,结果如表2所示。

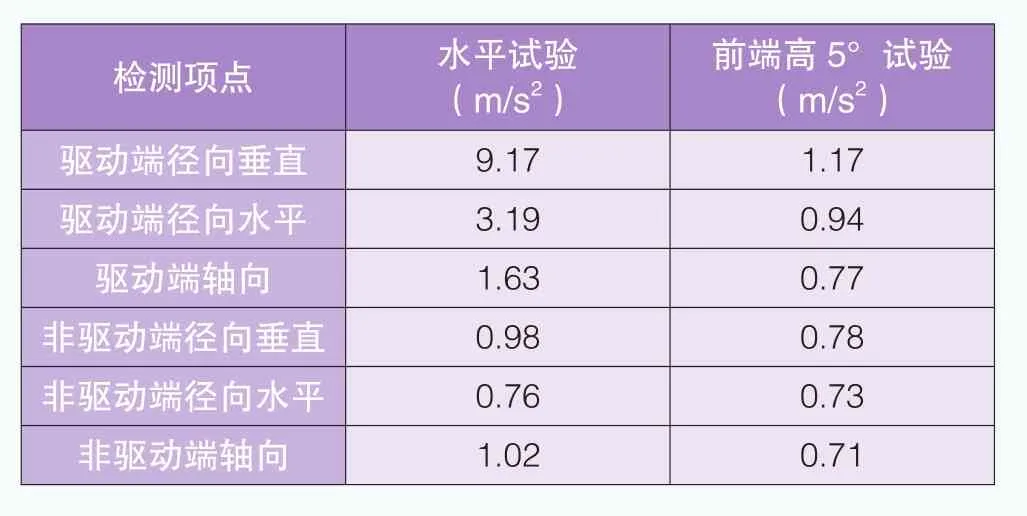

将同一电机在水平状态下使用相同体积的美孚SHC100和克鲁勃KLUBERBEM41-141两种润滑脂进行振动加速度检测数据对比,结果如表3所示。

同一电机分别加注等量SHC100及KLUBERBEM41-141的两次水平试验结果比较表明,加注KLUBERBEM41-141润滑脂后电机振动加速度幅值明显减小,润滑脂对电机轴承振动加速度有较大影响。

表1 电机自身以外的振动加速度

表2 润滑脂性能对比

表3 SHC100和KLUBERBEM41-141润滑脂水平振动加速度检测数据

表4 端盖轴承室涂镀前后轴承振动加速度检测数据

二、轴承室配合尺寸验证

根据公司产品双沟球轴承结构特点,涂镀轴承室内圈减小配合间隙,使轴承室与轴承外圈单边间隙由0.35mm减小到单边0.01~0.015mm,并进行轴承寿命计算,两次试验同样加注KLUBERBEM41-141轴承润滑脂,试验前后电机轴承振动数据对比如表4所示。

试验结果数据表明:在轴承室配合公差改变前后,电机轴承振动加速度值整体减小,电机前端轴承振动加速度明显大于后端轴承振动加速度。轴承室配合公差对电机轴承振动加速度有一定影响。

三、轴承预紧力验证

经分析试验数据,发现电机驱动端振动加速度幅值远远高于电机非驱动端振动幅值;经分析研究发现电机结构较长,前端轴承预紧力传递效果不良,致使前端轴承预紧力不够。将电机后端轴承盖进行改制,轴承预紧弹簧数量由42个增加至52个,从而增加轴承预紧力,两次试验同样加注克鲁勃KLUBERBEM41-141轴承润滑脂进行对比试验。试验结果为前端三方向的振动加速度由4.3m/s2降至3.2 m/s2,后端三方向的振动加速度由2.0m/s2升至2.5 m/s2。增加弹簧数量后,预紧力传递到前端轴承,前段轴承预紧力增大,振动加速度明显下降并合格。轴承预紧力对电机轴承振动加速度影响较大,可能是主要原因。

四、模拟工况验证

根据轴承计算报告,结合电机轴承结构,模拟风电场运行环境,比较电机倾斜试验结果,电机倾斜后前端轴承预紧力增加,达到电机设计时轴承选型的额定设计预紧力。

选取加注KLUBERBEM41-141润滑脂水平放置的试验电机,模拟风电场装机状态,把电机驱动端抬高5°进行空载振动监测比较,结果如表5所示。

电机模拟实际运行工况前端抬高5°倾斜试验比较结果表明,电机在倾斜状态下前端轴承振动加速度明显下降,后端无明显变化,且满足GB 10068—2008 《轴中心高为56 mm及以上电机的机械振动 振动的测量、评定及限值》标准规定电机空载振动加速度≤3.6m/s2的要求。故采取措施增加轴承前端轴承预紧力对降低电机前端轴承振动加速度至关重要。

五、电机定转子中心对齐验证

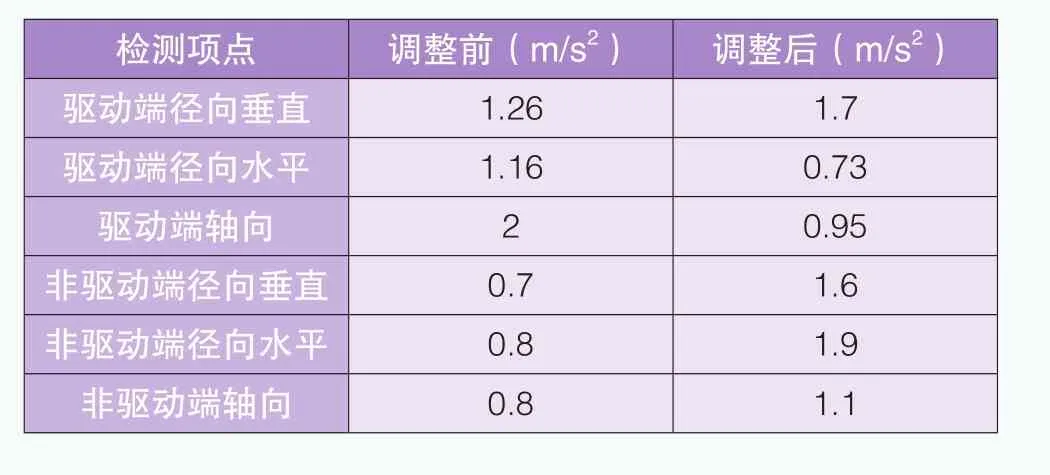

在电机抽检过程中,发现电机的定转子铁心中心没有对齐,基本偏差都在3~5mm,且都是转子铁心的中心线相对于定子铁心的中心线往非传动端偏移,电机启动后,电磁拉力及电机风路的轴向分力抵消前端轴承的轴向预紧力。故在前端盖与机座之间及后端内轴承盖与轴承室之间增加3mm垫圈,使转子铁芯整体向传动端移动,达到定转子铁心中心线基本对齐并进行水平空转试验。监测试验数据如表6所示。

调整电机定转子中心,减小电磁力及电机风路的轴向分力与弹簧预紧力对前端轴承预紧力的影响,电机轴承声响及振动加速度明显改善并都合格。调整电机定转子对中可改善电机前端轴承预紧力,解决电机轴承异音。

表5 电机前端水平与抬高5°试验数据

表6 定转子中心调整前后振动加速度数据

表7 调整电机定转子对中前后,轴承振动加速度及轴温升数据

效果验证

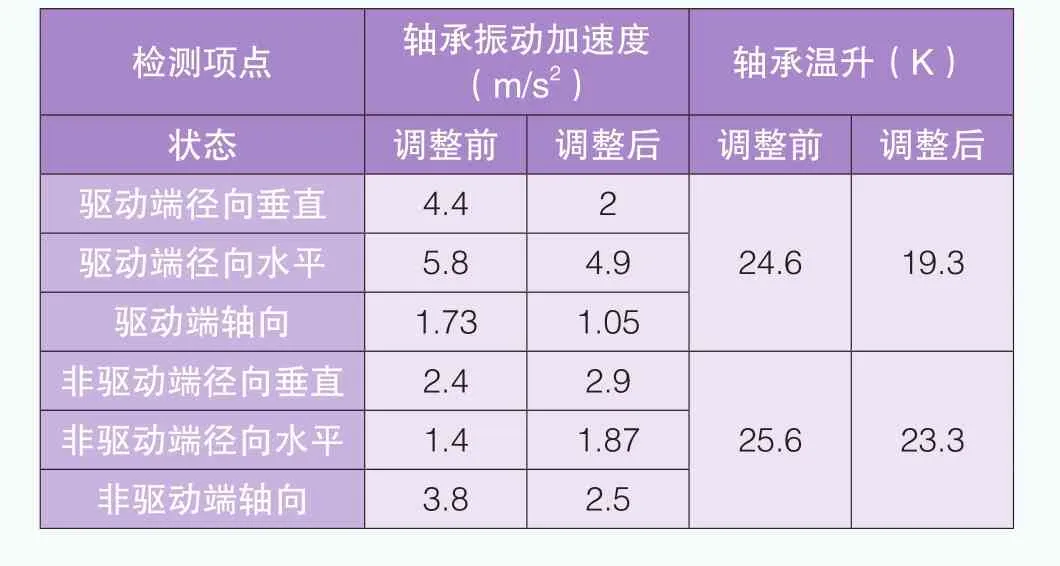

对试验合格电机进行多次复测,数据没有明显变化,与工艺试验数据基本一致。对该电机进行长时温升试验,检测电机轴承温升状况,结果如表7所示。

电机在调整定转子中心对齐前后长时温升对比表明,保证前端轴承预紧力后,前后端轴承温升都有下降,前端轴承温升下降明显,并符合电机出厂要求。

解决对策

同一台电机加注等量的SHC100及KLUBERBEM41-141两种不同润滑脂,在相同工况下稠度、粘度较高且添加极压添加剂的克鲁勃KLUBERBEM41-141润滑脂润滑表现良好。此外,选择合理的轴承室配合公差,控制电机定转子对齐,将电机传动端抬高5°模拟实际运行工况,保证电机前后端轴承达设计预紧力要求,都能使电机振动加速度减小且异音消失。

结论

本文主要针对目前双馈电机制造过程中影响轴承振动加速度的因素进行了分析验证,并找出相应解决措施。对于电机设计过程中电磁参数的优化、设计与制作过程的基准统一、试验电源质量的影响等还需深入研究。

电机轴承异音一直是困扰电机正常运行的难题,作者深知此课题的研究任重而道远,愿此篇文章的结论能对双馈风力发电机空载试验的轴承异音判断及解决提供帮助。