煤矿井下水泵机组的自动化改造设计

吕国强

(山煤集团煤业管理有限公司晋南分公司,山西 临汾 041000)

0 引言

井下主排水泵为煤矿的大型关键设备,主要的功能是排除煤矿井下涌水,保证矿井有一个安全的生产环境。一些老矿井的排水泵系统未得到合理的改造,对其进行合理管理有很大难度。主要有以下几个问题[1]:每个水平排水泵房都需要设专人值班,水泵操作几乎都是泵房司机操作,人员多、劳动强度大;设备运行故障时,人仅能凭借自己的经验去区分系统的故障状态,不能对故障进行有效地处理,可靠性差;矿井地面指挥中心不能实时了解水泵机组的运行状态,不能有效地进行故障控制,容易造成故障的扩大化。为此需要进行自动化改造。

1 排水泵自动化改造功能要求

1.1 系统的功能

操作控制:①在紧急情况下或设备维护时,工程师可以通过按钮及指示灯完成对球阀、闸阀及供电系统进行控制;②可以通过用户端实现对水泵运行状态参数进行控制;③可以实现对水泵机组的远程控制,以及对水泵机组的运行状态进行监视井,对水泵的运行参数具有实时的存储功能;④在运行过程中,能实现自动化运行,能根据水仓水位、用电状况等信息合理的调整水泵机组的运行状态。

报警显示:系统在运行时可以实时显示水泵控制系统的状态信息,例如水仓水位,电机电流、电压、功率因数,水泵负压、压力、流量以及水泵机组转轴温度等信息。此外,系统还应具有一定的故障诊断和处理能力,在系统出现故障时,用户端应能发出报警并显示故障的类型,并能根据故障的类型做出相应的处理,例如停机、降低转速等。

语音通信:系统应具有语音和视频通信能力,在发生紧急故障时,可以直接与指挥中心进行交流,以降低故障带来的损失。该系统可以具有不同的权限功能,在运行时可以显示设备的运行状态、运行时间及下次检修日期提示等功能。

1.2 系统设备要求

系统用于煤矿井下的控制设备、各类传感器、电源的防护等级和外壳结构应符合煤矿井下环境的使用要求,取得煤安标志。因此,应注意做好设备的外壳结构设计,处理好电子元器件的散热问题。

2 排水泵自动化系统改造设计

2.1 系统硬件设计

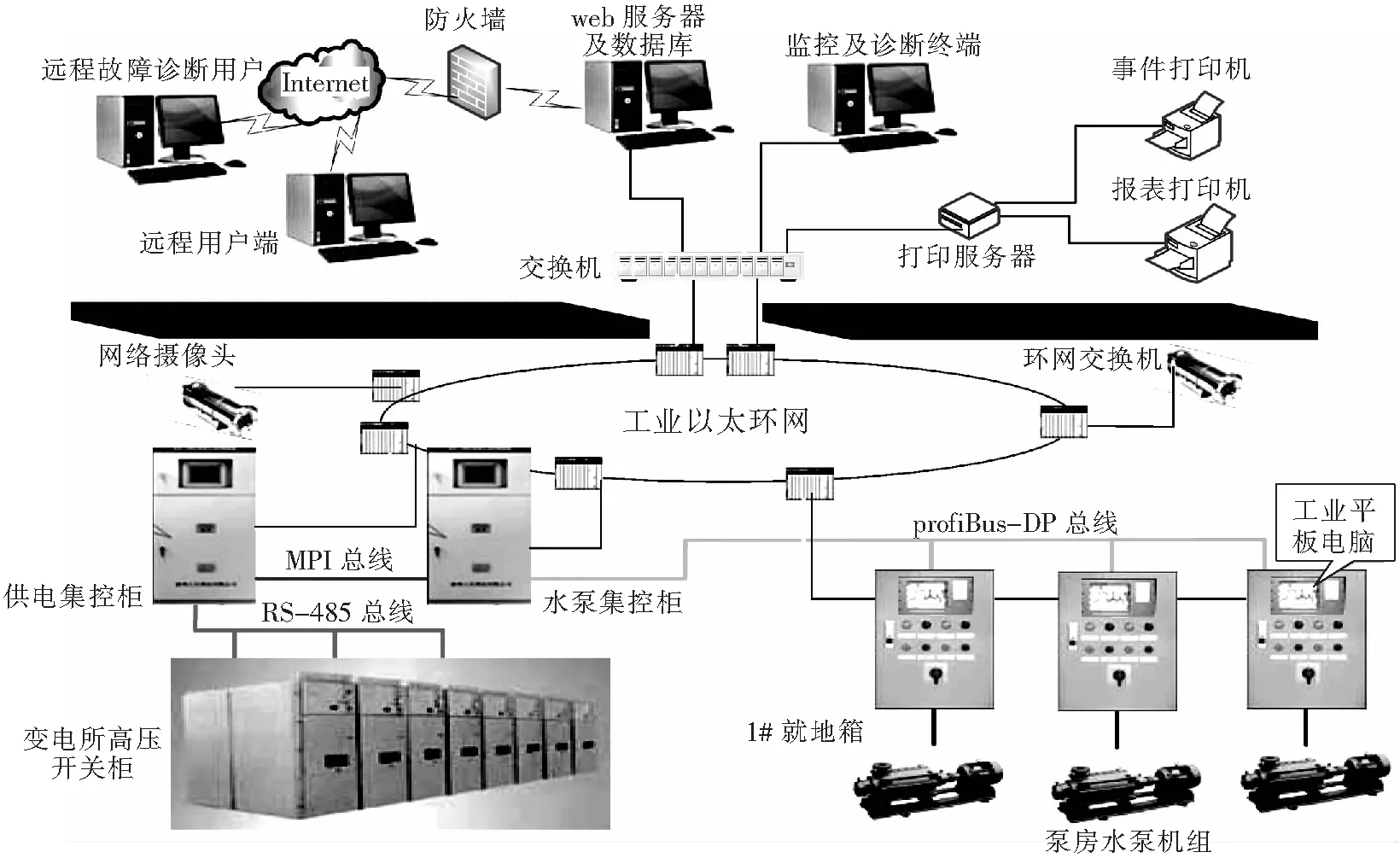

总体结构:为了满足水泵的自动控制监测的功能,对系统的结构进行了全局的设计。该系统主要有4层结构,可以分为现场层、监控层、诊断层以及故障的远程处理层。系统的总体结构如图1所示,主要通过各个层之间的相互作用来实现水泵的自动化运行。各层结构之间可以实现相互通信,传递相应的控制信号,以完成对水泵的运行进行自动控制。总体而言,控制实现的主要部分是系统的硬件电路。随着集成电路的发展,相应的电路模块已经实现了集成。

图1 子系统总体结构

现场层:井下泵房现场层直接面向水泵机组的控制与信号采集。采用ET200 Profubus-DP从站,并配置数字量输入输出模块以及模拟量输入模块,利用具有通信功能的测控仪表可以减少主站的资源。由于不对水泵机组的温度进行控制,无需对带有DP总线接口的德阳捷通DDMF5-8ADP模块编写相应的通讯程序。为了防止DP网络因为电流过载而出现故障,应该在DP网络的最后一个模块上加上保护电阻。工业平板电脑通过数据采集卡采集水泵机组的振动信号,并进行预处理,通过工业以太环网将数据传输到地面故障诊断中心的。

监控层:监控层主要是对变电所的水泵的集控柜和供电集控柜的运行状态进行监视,其主要由DP总线主站PLC和信息采集系统组成。PLC作为主控制器完成逻辑处理、控制及简单数据处理等功能,并通过Profibus-DP现场总线和泵房现场层设备进行通讯,触摸屏有良好的人机界面实现水泵机组的集中管理控制[2-3]。系统下位机硬件配置由主PLC、触摸屏、模拟量和开关量采集、执行部分等组成。PLC模块PLC为系统核心部分,这里选用高可靠性的S7-300系列PLC。

2.2 系统软件设计

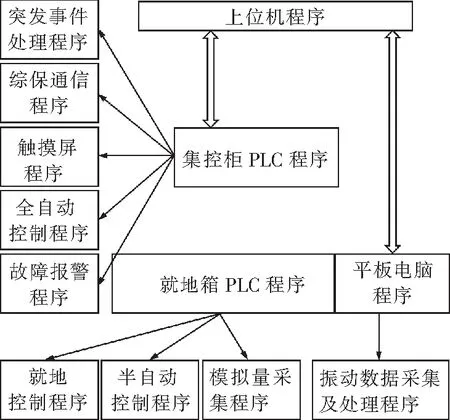

程序结构:系统软件主要程序结构图如图2所示,主要有就地箱和集控柜的PLC软件程序、平板电脑软件程序和上位机软件程序。PLC其主要特点是对强电和弱电都有很强的适应性,抗干扰能力很强,但是其算术运算能力差。为此需要上位机,上位机的主要功能是对采集的信号进行处理,并发出相应的逻辑控制信号,供PLC控制使用。平板电脑最大的优点是集成度高,人机对话能力强,可以快速实现人机交互,最主要的特点是用于手动控制。

图2 系统软件框架图

程序编写工具:水泵机组自动监测控制系统在地面采用的是ET200的DP从站,从站和PLC程序都是受主站控制的。由于PLC使用的西门子的300系列,所以利用STEP7工具来编写PLC程序。

主程序流程:为了控制系统的稳定性,在编程时应保证程序模块的独立化[3]。其运行的整个流程是,PLC初始化变量通过调用OB100,在进入主循环后进行条件判定,根据输入的参数来确定PLC系统的运行模块;完成一个循环后,PLC进行扫描,更新相应的参数,进入另一个循环[4]。

上位机通信程序模块:主要的功能是完成上位机和主控PLC的数据交换,并将接收到的数据和控制命令,传递给平板电脑端。

就地控制程序模块:主要功能是通过按钮来完成对水泵启停的控制。

半自动控制程序模块:主要的功能是完成水泵的半自动化控制,通过上位机和触摸屏发出的指令,利用按键来实现水泵的启停。

自动控制模块:主要功能是完成水泵自动化控制,系统接受自动控制指令后,根据水仓水位、水位上升速率,自动判定工作水泵运行台数、控制水泵抽真空和启停、控制出水阀门的启闭。

模拟量采集程序模块:主要的功能是对采集来的压力、负压、液位、温度进行处理并将其转化成相应的数字信号。突发事故处理程序模块,其主要功能是根据相应的参数实现对水泵机组运行时的故障进行处理,并发出相应的控制指令,控制相应的装置动作。

综保通信程序模块:主要功能是将获得的参数,例如电压、电流、功率等,传递给相应的控制模块。触摸屏通信程序模块的主要功能是实现与PLC进行数据交换,主要是通过自带的MPI通信与PLC完成数据的交换。

故障报警程序模块:当水泵机组的运行状态出现异常时,系统会根据测量到的信号发出相应的动作指令给相应的机构。在故障时,故障报警程序模块可以自动地完成水泵的停止并发出相应的警报信号。此外,还会调用半自动化程序,将故障的原因和信息在上位机上显示。

3 结语

为了提高对煤矿水泵机组的管理水平和维护水平,对水泵机组进行自动化改造,给出了系统总体结构图、系统硬件以及软件设计思路。可以为相关技术改造项目提供指导。