低密度硬质交联PVC发泡板尺寸收缩的影响因素

李志龙,尹建平,童晓鹏

(新疆天业天伟化工有限公司,新疆 石河子 832000)

泡沫塑料具有质轻、隔热、缓冲、绝缘、防腐、价格低廉等优点,在日用品、包装、建筑、交通运输、军事、航天工业等领域得到广泛应用,给人们的生活带来了很大的方便[1]。但是由于泡沫塑料阻燃性能差,存在巨大的安全隐患。例如2017年6月14日,伦敦格伦费尔大楼火灾就是因为翻修中使用的外墙隔热隔音保温材料阻燃等级不达标,导致火势迅速蔓延,最终造成71人死亡,成为二战以来伦敦死亡人数最多的一次火灾。

目前市场上常见的保温材料主要有聚氨酯、聚苯乙烯、聚乙烯和PVC。前3种保温材料的阻燃性能都较差,但由于其具有较高的性价比而在保温行业大量使用,而阻燃性能较好的PVC泡沫材料则以软质泡沫材料和高密度泡沫材料为主。国内对低密度硬质交联PVC泡沫材料的研究较少,目前还没有成熟的产品投放市场。针对这种形势,新疆天业天伟化工有限公司经过1年的努力,开发出了一种低密度硬质交联PVC发泡板(以下简称发泡板),经权威机构检测其性能完全满足外墙保温的要求,且价格和聚苯乙烯发泡板相差不多,具有很强的竞争力。现阶段该发泡板已进行了小批量生产,下面就生产过程中发泡板尺寸收缩的影响因素进行探讨。

1 试验部分

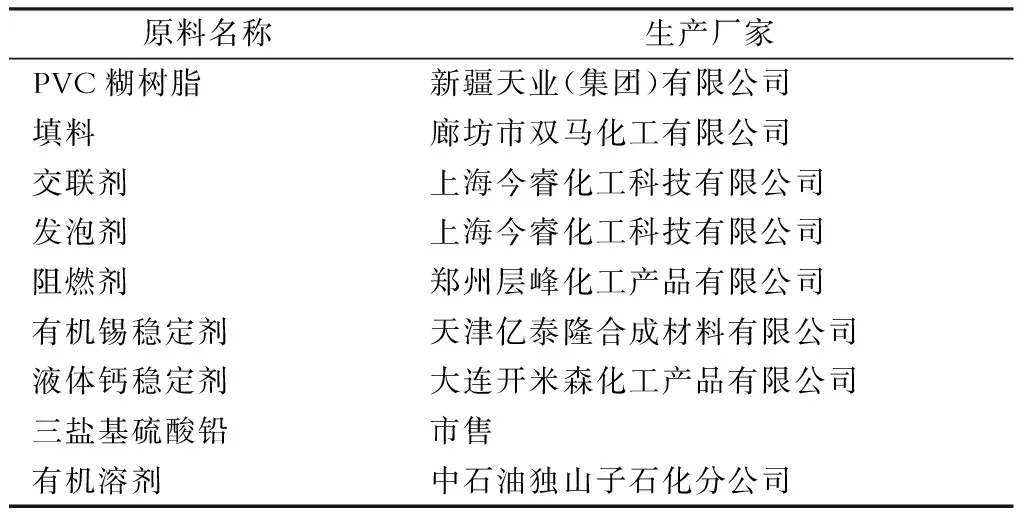

1.1 主要试验原料

主要试验原料见表1。

表1 主要试验原料Table 1 Main raw materials for test

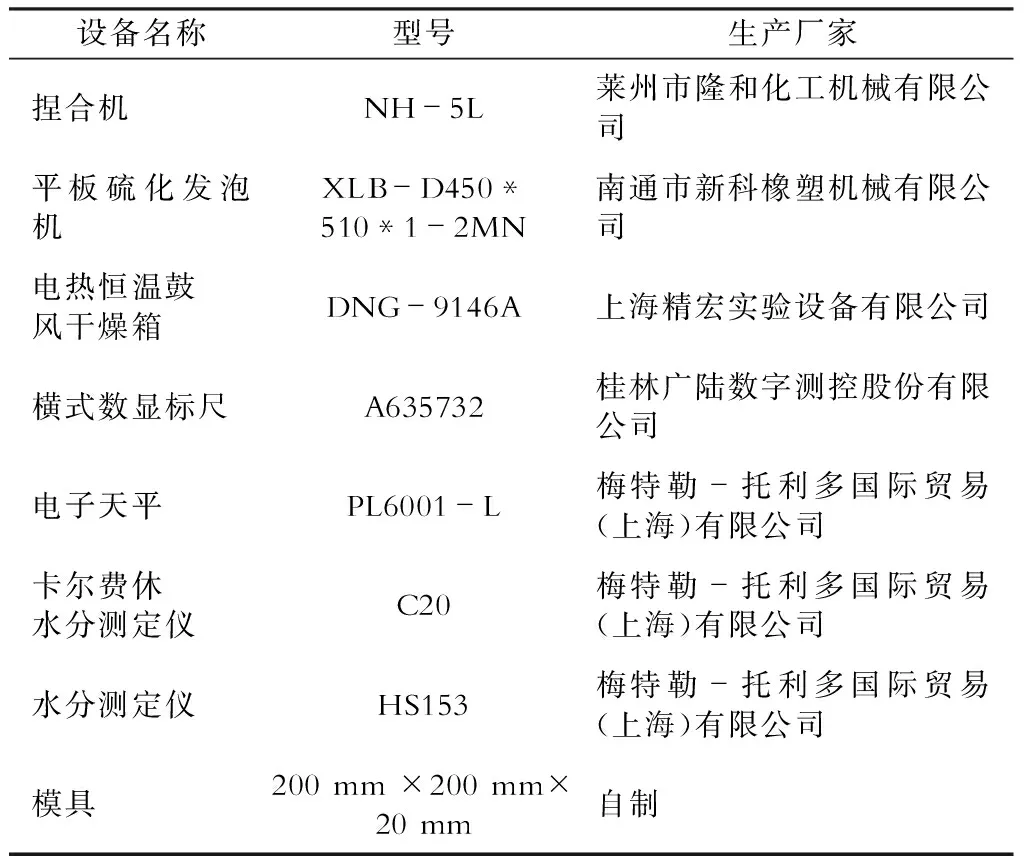

1.2 主要试验设备

主要试验设备见表2。

表2 主要试验设备Table 2 Main instrument for test

1.3 试样制备

①将称量好的原料依次加入捏合机中,搅拌10~20 min后备用。②将有机溶剂和稳定剂添加到捏合机中捏合30 min,待物料完全混合均匀后备用。③将平板发泡机温度设置在150~180 ℃,压力设置在10~15 MPa,冷却温度设置在30~50 ℃后备用。④将混合好的物料无间隙地加入模具后合模,保压30 min后开模得到初始发泡板。⑤将得到的初始发泡板放入80~110 ℃烘箱中加热10~12 h,取出让其自然冷却,最后经修剪得到产品。

1.4 性能测试

发泡板的尺寸用数显标尺直接测量。

PVC糊树脂的黏度按GB/T 12004.4—2003《聚氯乙烯增塑糊表观粘度的测定 Brookfield试验法》测定。

水含量按GB/T 2914—2008《塑料 氯乙烯均聚和共聚树脂 挥发物(包括水)的测定》测定。

2 结果与讨论

2.1 PVC糊树脂黏度

笔者考察了PVC糊树脂黏度对发泡板尺寸的影响,结果如表3所示。

表3 PVC糊树脂黏度对发泡板尺寸的影响Table 3 Effect of viscosity of PVC paste resin on dimension of foamed board

由表1可以看出:PVC糊树脂黏度在2 500~3 000 mPa·s时,得到的发泡板尺寸最大。原因可能是:当PVC糊树脂黏度较低时,气体逸散速度快,致使后处理过程中泡孔保持内外气压平衡的时间缩短,分子链内的大部分应力没有来得及释放,泡孔尺寸收缩,导致得到的发泡板整体尺寸下降,且表面粗糙,严重影响外观质量;随着PVC糊树脂黏度的增加,气体逸散速度降低,泡孔保气能力增强,后处理过程中泡孔保持内外气压平衡的时间延长,分子链内残存应力减少,泡孔收缩减小,发泡板尺寸增加,表面平整光滑;当PVC糊树脂黏度进一步增加时,残留在泡孔内的气体减少,其产生的膨胀力不足以抗衡分子链产生的收缩力,导致泡孔收缩,发泡板尺寸随之降低。

2.2 交联体系

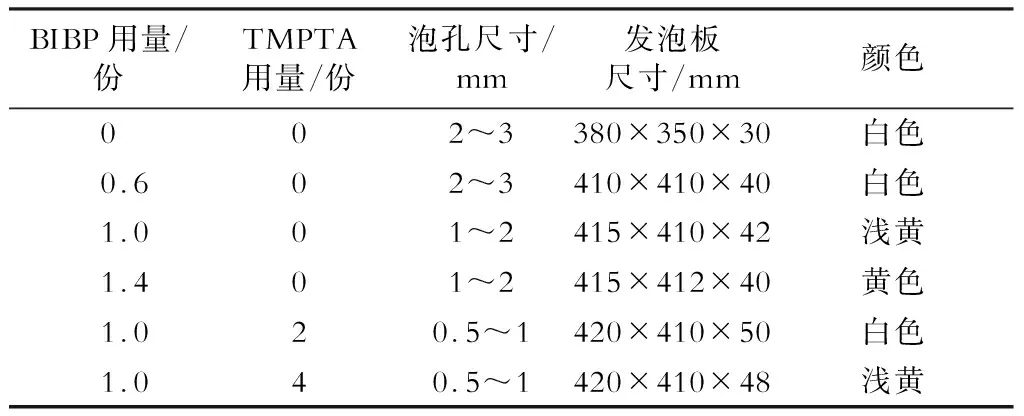

以BIBP(双叔丁基过氧化二异丙苯)为主交联剂,TMPTA(三羟甲基丙烷三丙烯酸酯)为助交联剂,考察交联体系对发泡板尺寸的影响,结果如表4所示。

表4 交联体系对发泡板尺寸的影响Table 4 Effect of crosslinking system on dimension of foamed board

从表4可以看出:随着主交联剂的加入,发泡板尺寸明显增加,但当用量达到1.4份以后,发泡板尺寸变化不大,厚度反而有所下降,且颜色发黄;在1.0份主交联剂的基础上加入2份助交联剂后,发泡板尺寸增加也比较明显(尤其是厚度),且发泡板泡孔变细,颜色恢复正常;随着助交联剂用量提高到4份,发泡板尺寸反而出现收缩,且颜色发黄。

原因可能是:当未加入主交联剂时,熔体强度不足,保泡能力差,导致发泡板尺寸小,且泡孔不均匀;随着主交联剂的加入,熔体强度增加,保泡能力增加,收缩率降低,得到的发泡板尺寸增加;当主交联剂的用量进一步增加时,其作为过氧化物对PVC的降解有一定的促进能力,导致熔体强度反而下降,且发泡板因降解而颜色发黄;当加入2份助交联剂时,主交联剂的交联速率加快,对PVC的降解作用降低,从而使熔体强度提高,得到的发泡板尺寸增加,且泡孔和颜色都较好;当加入4份助交联剂时,交联体系已经过量,导致PVC降解,发泡板尺寸收缩、颜色发黄。

2.3 原料水含量

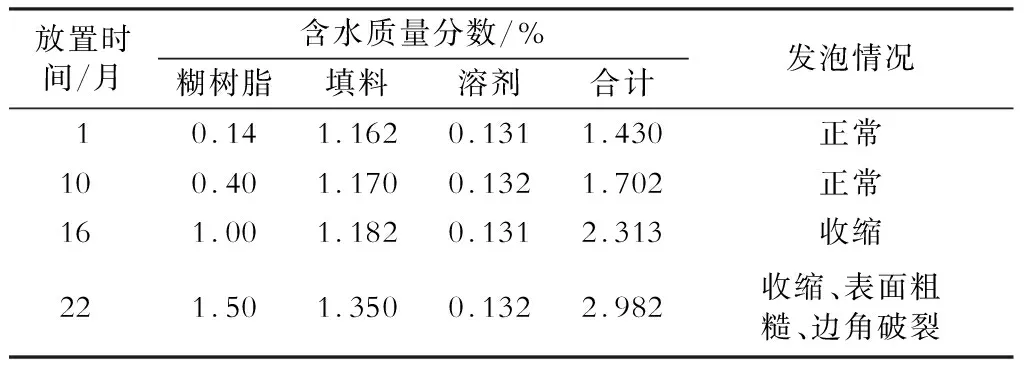

用水分测定仪测定粉料中的水含量,用卡尔费修水分测定仪测定有机溶剂中的水含量,考察放置不同时间的原料中水含量的变化及其对发泡板的影响,结果见表5。

表5 原料水含量对发泡板质量的影响Table 5 Effect of water content of raw materials on quality of foamed board

由表5可以看出:填料和有机溶剂的水含量随放置时间的延长变化不大,而PVC糊树脂的水含量随放置时间的延长明显上升;当PVC糊树脂中含水质量分数<1%时,对发泡板质量影响不大;当PVC糊树脂中含水质量分数≥1%时,发泡板开始收缩,严重时会造成边角开裂。原因可能是:当PVC糊树脂中含水质量分数≥1%时,在加工过程中水分无法完全挥发出去,而其与PVC熔体相容性差,一部分水分会在熔体表面形成水蒸气层,导致开模阻力增加,严重时会使发泡板表面产生缺陷,甚至边角撕裂;一部分水分会残留在PVC熔体中,在后处理过程中因水的沸点比有机溶剂低,其挥发速度相对较快,使泡孔保持内外压平衡的时间缩短,分子链内应力释放不完全,收缩率增大。

2.4 稳定体系

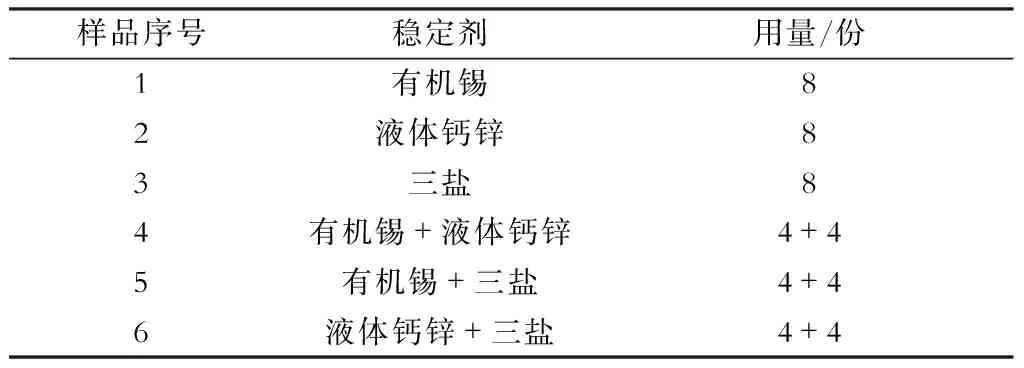

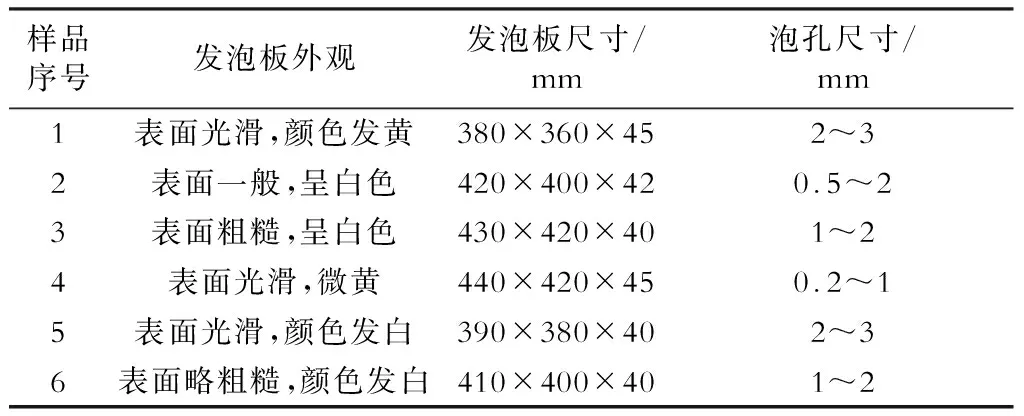

在其他条件不变的情况下,笔者考察了稳定体系对发泡板尺寸和泡孔尺寸的影响,稳定体系的组成见表6,试验结果见表7。

表6 稳定体系的组成Table 6 Composition of stabilizing agent system

表7 稳定体系对发泡板尺寸和泡孔尺寸的影响Table 7 Effect of stabilizing agent system on dimension of foamed board and cell size

由表6、表7可以看出:采用有机锡稳定剂制得的发泡板的表面更加光滑,而液体钙锌稳定剂和三盐稳定剂的长期稳定性较好,制得的发泡板颜色较好,但是泡孔尺寸较大,影响保温效果。综合考虑,适宜的稳定体系为液体钙锌稳定剂4份、有机锡稳定剂4份,制得的发泡板发泡效果最好,泡孔尺寸最小。

2.5 烘箱温度

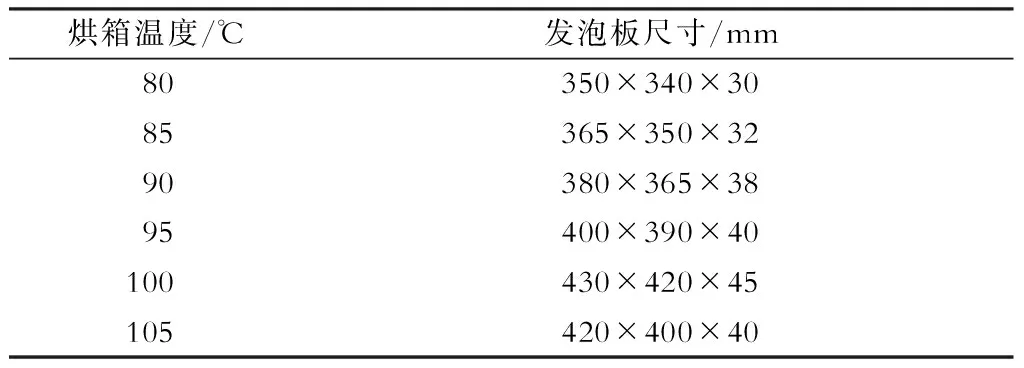

笔者考察了烘箱温度对发泡板尺寸的影响,结果见表8。

表8 烘箱温度对发泡板尺寸的影响Table 8 Effect of drying oven temperature on dimension of foamed board

由表8可知:随着烘箱温度的升高,发泡板的尺寸逐渐增加;当超过100 ℃时,会出现分层现象。其原因可能为:制得初始发泡板时,泡孔内部的气体形成的膨胀力与分子链形成的收缩力处于短暂的动态平衡中;当烘箱温度过低时,泡孔内部气体产生的膨胀力和分子链形成的收缩力保持平衡的时间不足以使分子链的内应力得到释放,导致泡孔缩小甚至消失,严重影响发泡倍率;随着温度的上升,内部气体产生的膨胀力和分子链形成的收缩力保持平衡的时间延长,分子链的内应力大部分得到释放,泡孔形态得到最大限度的保持;当进一步升高温度时,会导致泡孔内部气体过于膨胀,以致冲破泡壁,严重时会出现分层现象,影响发泡板的整体性能。适宜的烘箱温度为80~100 ℃。

2.6 小结

综上所述,性能优良的发泡板的制备工艺为:PVC糊树脂黏度为2 500~3 000 mPa·s,主交联剂为1.0份,助交联剂为2份,原料含水质量分数<1%,液体钙锌稳定剂为4份,有机锡稳定剂为4份,烘箱温度为80~100 ℃。

3 表征

采用上述工艺制得的发泡板如图1所示。

图1 发泡板样品Fig.1 Specimen of foamed board

用扫描电镜对发泡板的泡孔形态进行了表征,结果如图2所示。

从图2可以看出:泡孔的泡壁很薄,在放大500倍时可清晰地看到泡孔壁上的填料,说明填料起到了支撑作用,使泡孔收缩率有所降低,与前期的试验结论相符[2]。

4 结语

低密度硬质交联PVC发泡板是节能、环保材料,不仅符合国家鼓励发展的产业政策,还可以大量替代木材,是具有极大发展前途的新产品。发泡板生产企业要积极提高产品质量,提升产品的市场竞争力,不断努力创新,大力拓宽产品的应用领域,以实现企业的健康发展。