高精密加工镗刀参数优化研究*

□李小龙□周 燕□赵志峰

1.运城职业技术学院 机电工程系 山西运城 044000

2.运城职业技术学院 工程训练中心 山西运城 044000

1 问题的提出

对于现代化制造业而言,机械加工工艺的指导作用是不可或缺的。由于近年来我国的制造科技水平不断提升,机械加工工艺在机械加工过程中的重要性越来越突显,在制造业中的地位也越来越重要。

随着我国装备制造业的高速发展,机械产品的加工要求与精度要求越来越高,产品材料层出不穷,难加工材料的应用也越来越广泛[1]。针对难加工材料零件精度要求高、加工难度大的特点,加工过程中必须具备特殊的夹具、刀具、辅具及量具,这就导致了零件加工经济成本和周期成本大幅增加。为了提高难加工材料的零件加工速度,笔者从刀具角度出发,对刀具进行优化设计。

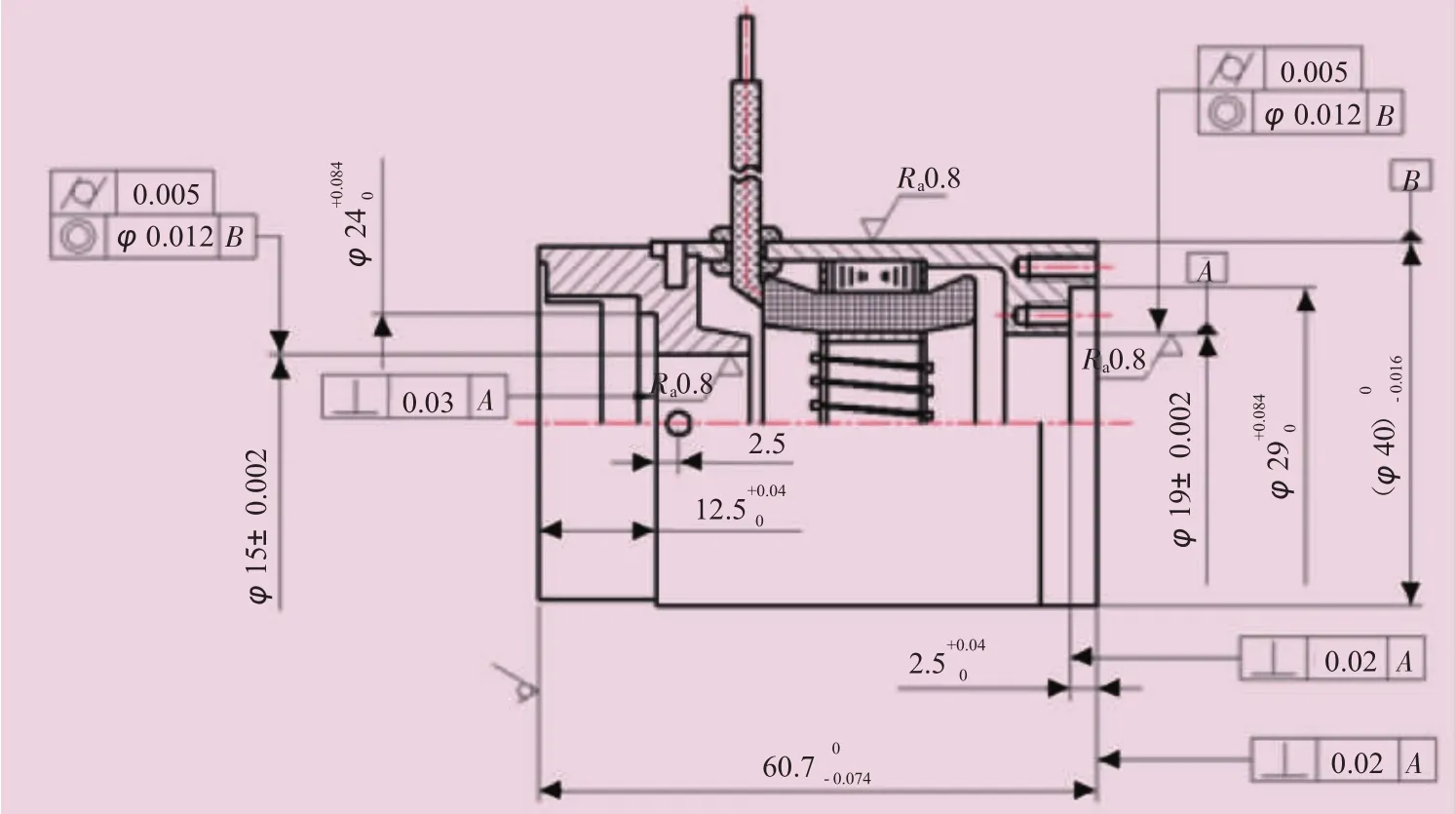

笔者在详细分析了某电机定子组件小直径高精度轴承室技术参数后,综合考虑其技术点,通过改进加工工艺、技术参数和夹具,使小直径高精度轴承室在精加工后达到技术参数要求。小直径高精度轴承室结构如图1所示。

2 零件分析

2.1 图纸分析

小直径高精度轴承室由于用途的特殊性,决定了自身具有尺寸小、精度高、材料特殊、加工难度大的特点,是导致加工合格率和加工效率都不高的主要因素。

图1 小直径高精度轴承室结构

轴承室的尺寸要求包括左面内孔φ15 mm±0.002 mm和右面内孔φ19 mm±0.002 mm,同时需要满足产品的几何公差要求,具体为:φ15 mm±0.002 mm内孔对B基准的同轴度φ0.012 mm、圆柱度0.005 mm,其左端面对A基准的垂直度0.03 mm;φ19 mm±0.002 mm内孔对 B基准的同轴度φ0.012 mm、圆柱度 0.005 mm,其右端面对A基准的垂直度0.02 mm;60.7mm右端面对A基准的垂直度0.02 mm。

2.2 工艺方案分析

由于轴承室零件精度高,因此加工精度难保证。经过对加工方案进行分析和多次研讨,整理出一套可行的工艺方案。

精车零件右端面及φ19 mm±0.002 mm内孔时,采用胎具装夹。精车零件右端面,保证尺寸60.7mm,以及对A基准的垂直度0.02 mm。精车内孔φ19mm±0.002mm及其右端面φmm,保证内孔尺寸φ19 mm±0.002 mm、表面粗糙度Ra0.8 μm、圆柱度 0.005 mm,以及 φ19 mm±0.002 mm对外圆B基准的同轴度φ0.012 mm,保证内孔尺寸φmm和端面深度mm、对基准A的垂直度0.02 mm。

注意以上加工内容一次装夹完成,数控机床采用12刀位德玛吉DMC50H,刀具采用硬质合金镗刀YG813,工艺装备为外圆弹性夹套,内孔胀胎芯轴,技术要求为数控机床刀塔的回转误差小于0.005 mm。

精车零件左端φ15 mm±0.002 mm内孔及其端面时,以φ19 mm±0.002 mm内孔及其右端面定位,胀胎装夹,精车φ15 mm±0.002 mm内孔及其端面φmm,保证内孔尺寸φ15mm±0.002mm、圆柱度0.005 mm、表面粗糙度Ra0.8 μm、对外圆基准B的同轴度φ0.012 mm,φmm尺寸精度及端面深度mm、对A基准的垂直度0.03mm。所采用的数控机床、刀具,以及工艺装备和技术要求与精车右端面及内孔时相同。

所采用的加工工艺路线适应性强,对加工设备要求不高,但是对镗刀的精度和强度要求却较高。因此,为了实现对轴承室的高精度加工,需要对镗刀进行参数化优化设计。

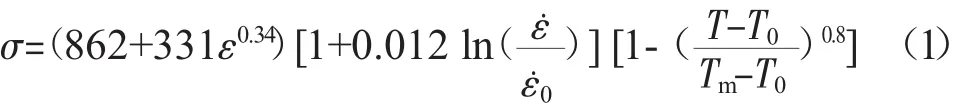

3 数学建模

3.1 材料模型

在切削过程中,零件材料会发生高温、大应变等变化。为了更好地反映零件材料在切削过程中应变、应变率、应力和温度之间的函数关系[2],基于Johnson-Cook模型构建TC4钛合金材料数学模型,这一模型直接反映了TC4材料的应变率强化效应及温度软化效应。TC4材料的弹性模量E为110 GPa,材料密度 ρ为 4.43 g/cm3,泊松比 μ 为 0.342,强度σb为1 012 MPa,比热容C为526 J/(kg·℃),热导率K为7.3 W/(m·℃),材料的数学模型为[3-4]:

式中:σ为材料流动应力;ε为材料应变;ε˙为材料应变率;ε˙0为材料参考应变率;T0为室内温度;T为实测温度;Tm为材料熔点。

刀具材料为YG813,其中钨含量为94%,钴含量为6%,密度为11.0g/cm3,热导率为79W/(m·℃)。

3.2 刀具磨损模型

金属切削加工过程的基本原理是通过刀具和零件相对运动,实现切屑与零件之间的分离。刀具与零件在切削过程中产生摩擦是不可避免的,刀具的磨损也就相应出现。减小磨损的途径,主要是减小刀具和零件之间的应力关系[5]。在中低速切削加工钛合金TC4过程中,根据镗刀的角度,建立前刀面磨损率ωq、刀具后前角γ0和后角α0之间的预测模型:

4 镗刀参数优化

根据95°内孔车刀的结构(图2)和参数(表1)对镗刀进行具体参数赋值[6],镗刀前角为15~20°,后角为 8~15°,刃倾角为 3~5°,主偏角为 90~95°,刀尖圆弧半径为0.1~0.2 mm。

图2 95°内孔车刀和结构

ANSYS Design Explorer是ANSYS软件中的多目标优化模块,笔者通过这一模块拟合镗刀参数优化后的最优设计点[7]。为了使镗刀具在切削过程中受到的切削应力尽量小,对镗刀参数进行优化求解,运用 ANSYS Design Explorer模块产生 A、B、C、D四组优化后的候选优化设计点。对比四组优化后的设计点,得出其中C组为最优设计点,最大切削应力小于YG813的许用应力(1 150 MP),且镗刀的前角、后角、刃倾角、主偏角和刀尖圆弧半径都达到设计要求。将C组作为设计点驱动模型,所得出的分析结果与优化前参数进行对比,见表2。

表2 参数优化前后对比

5 有限元分析

为了准确合理模拟出金属切削过程,考虑有限元模拟精度和网格划分对仿真的影响,将零件加工过程中镗刀与零件的接触模型假设为刚塑性接触模型[8]。

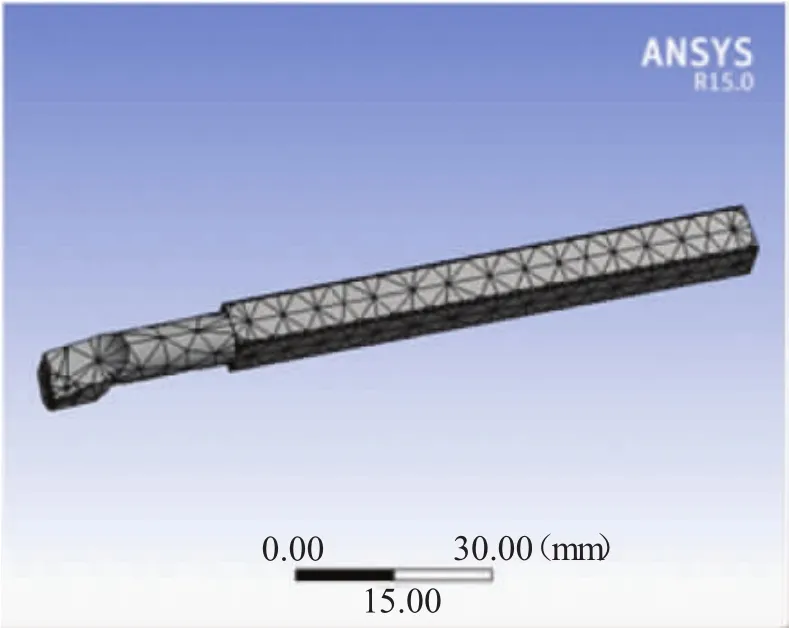

根据优化后的镗刀参数,应用CATIA软件对镗刀进行有限元建模,根据轴承室的内孔尺寸选择09R0808镗刀,如图3所示。应用ANSYS软件进行网格划分、静力学分析,得到镗刀在高精度加工过程中的受力变形,确认镗刀参数满足加工的要求[9-12],如图4~图6所示。

图3 镗刀三维模型

图4 镗刀有限元模型

图5 镗刀静态应力分析

图6 镗刀静态应变分析

镗刀在加工过程中,根据切深0.2 mm、进给0.06 mm/r分析,镗刀在刀杆和刀头接触处受到的最大应力为369 Pa,镗刀的强度远远小于刀具的许用应力。镗刀最大应变出现在刀杆和刀头接触处,为4.4×10-9mm,远小于刀具的安全应变量。

6 试验分析

基于理论分析后的参数,对镗刀进行优化,并进行试验验证。

6.1 试验条件

每批次试验零件数量为23件,机床为12刀位德玛吉DMC50H,镗刀前角为18.8°,后角为14.7°,刃倾角为4.3°,主偏角为90.8°,刀尖圆弧半径为0.08 mm。机床转速为850 r/min,切深为0.2 mm,进给量为0.06 mm/r。

6.2 结果分析

对23件轴承室进行检测,检测记录见表3。

通过对23件轴承室进行试验加工,得到零件均在设计要求的允许公差范围内,证明经过参数优化后的镗刀能够实现高精度加工。

表3 轴承座检测记录

7 结论

笔者针对某电机定子组件小直径高精度轴承室加工过程中几何公差要求高、加工难度大的情况,利用ANSYS Design Explorer模块对镗刀进行参数优化,得出一组多目标优化后的镗刀最优参数,不但省去了大量的试验计算,而且使优化结果更加精确。优化后的镗刀应用于生产任务中,提高了零件加工精度,同时还降低了刀具的磨损率。