用实验法判断长石的助熔能力和烧成温度范围的宽窄*

李鸿凯

(天津市建材局装饰管理处 天津 300230)

前言

长石作为陶瓷助熔剂在配方中是不可缺少的。由于长石的互熔性,钾长石中常伴生有钠长石、石英、云母和霞石等矿物。钾长石的熔融温度从1 130 ℃开始,生成白榴子石与SiO2共熔体,具有较高的粘度,在陶瓷生产中有利于防止变形[1]。

长石的助熔能力和长石的STR(烧结温度范围Sintering Temperature Range,下同)是长石的2个重要性质,在陶瓷文献中极少涉及,更无定量说明的资料。然而,选择助熔能力强的长石是配方设计的前提;长石的STR决定了坯料配方的STR。加宽陶瓷STR是配方设计者的追求。配方STR的宽窄是制定陶瓷烧成升温曲线和选择烧成设备的依据,不但影响生产的安全性还影响企业的经济效益。

陶瓷材料烧到一定温度时,气孔率逐渐降低密度逐渐升高,当气孔率降到最低、密度上升到最高时的温度叫烧结温度(即上限温度点[2])。由烧结温度到坯体的气孔率上升、密度降低到开始过烧时温度(过烧温度,即下限温度点[2])之间的温度范围叫陶瓷材料的STR。文中引入了“烧结阶段”的概念,它涵盖了烧结温度前温度还在上升及到达烧结温度时的前烧结温度阶段和烧结温度后的STR阶段。

长石中的碱性氧化物和碱土金属氧化物促进了高熔点氧化物晶体化学键的断裂和低共熔物的生成,长石的高温熔体的粘度、数量及其性质随温度变化而变化,是影响陶瓷材料STR宽窄的关键因素。本研究方法是通过一组平行试验,用烧成试片吸水率的测定数据,找到各长石的“吸水率近零温度”,温度最低者为助熔能力最强的长石。为定量地比较几个长石的烧结阶段烧成温度范围的宽窄,提出了“烧结阶段吸水率差率”的概念,以此作为比较长石在烧结阶段烧成温度范围宽窄的依据。

在坯体配方中引入烧结阶段烧成温度范围较宽的长石能加宽陶瓷烧成的STR,如骨质瓷是STR很窄的瓷种,使日用陶瓷减少了高温变形缺陷和降低了产品口径尺寸差;使陶瓷砖减少了大小尺寸差,降低了修边加工量。

1 实验

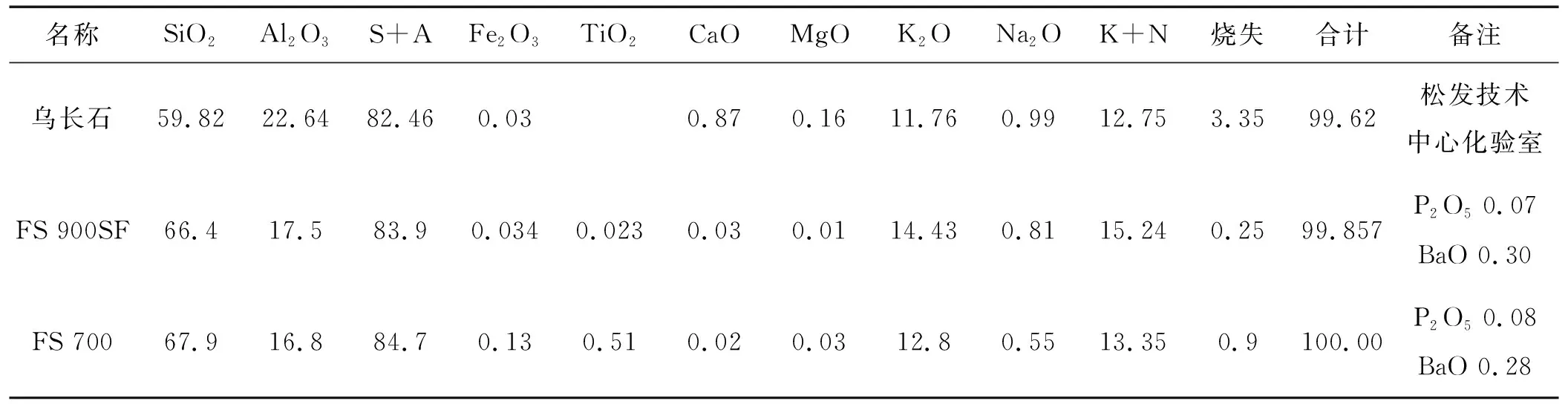

在长石的化学成分上,很难按难熔氧化物、碱金属氧化物和碱土金属氧化物含量多少来判断长石的助熔能力。本试验选择了湖南的乌长石和两种德国长石。其化学成分见表1。

表1 长石的化学分析 (质量%)

注:德国FS 900SF和FS 700数据来自AmbergerKaolinwerke S+A项数据是SiO2、Al2O3两项的计算值,同理K+N是K2O、N2O两项的计算值。

将一定量的选有代表性的长石粉料过60目筛,后放入快速磨中加入0.25%CMC磨细,研磨细度达到325目筛余0.05%~0.10%,过筛出磨、干燥→加入6%水分,放置24 h→制粉→根据待成形试片直径大小和厚度,精确称取粉料(重量之差在0.02 g内,如直径80 mm的试片,取35.00 g±0.01 g)→用10 MPa压力在液压机上压制成形(圆形)。各片的预压时间和承压时间尽量保持一致(所有试片的压制均由同一人操作),以保证其密度的一致→在试片上做标记→试片经干燥、称重(恒重)后烧成。每次烧2片,数据取平均值。

在做实验前要测定电炉内的温度分布(用测温环),检查其温度分布是否均匀,如炉门处温度较低可在炉门加装高温保温砖(自制),作为二层炉门,并对其中的缝隙加填陶瓷棉。烧成实验应在硅钼棒电炉中进行(温度分布较均匀)。烧成前可在试片间放置测温环监测烧成温度,试片下垫少许氧化铝粉。在电炉中同时对这几种长石进行烧成。升温曲线:电炉温度300 ℃保持100 min;850 ℃保持100 min;1 100 ℃保持33 min;1 200 ℃保持75 min;1 350 ℃保持10 min;达1 350 ℃断电自然冷却,到1 100 ℃可慢慢打开炉门冷却(强制降温可实现一天烧一炉)。此升温曲线在1 100 ℃到最高烧成温度及其保温时间是根据实际生产窑炉的升温曲线拟定的(也可自行设计)。

当烧成后的电炉温度降到约200 ℃时,将试样从电炉中用坩埚钳转移到干燥器中,待冷却到室温做吸水率(省去样品干燥的工序)和烧成收缩测定。以试片成形下模具的直径(垂直直径的两个尺寸的平均值)作为试片烧成前的尺寸(因准确测量试片直径较困难(此处忽略了压坯后的膨胀),烧成后的试片的直径数据依同法测量。

每组试样需做多次烧成实验,使每种长石都取得近于0%(即吸水率近零温度的吸水率)和稍高一点的两个吸水率数据,一般说来同种长石的两次烧成温度相差20~30 ℃。多次烧成实验的升温曲线相似,只是最高温度不同,但要保持更改温度段的升温速率,如1 200~1 350 ℃,按2 ℃/min的相同升温速率。

2 实验结果和分析

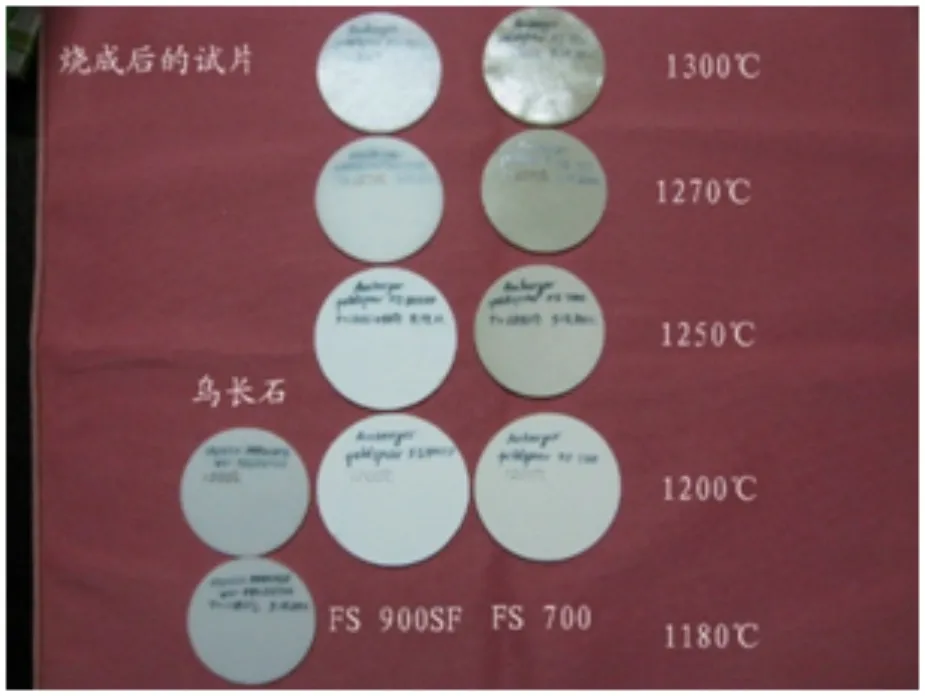

上述3种长石的烧后试样如图1所示。试样的吸水率和收缩率测定结果见表2。将表2的数据进行处理,处理后的结果见表3。

图1 烧成后的长石试片

1)乌长石在1 200 ℃时吸水率为0.085%;FS700在1 270 ℃时吸水率为0.067%;FS900SF在1 300 ℃时吸水率为0.079%。为了比较长石的助熔能力提出了“吸水率近零温度”的概念,它是指当试片的吸水率在0.000%~0.099%范围内时试片的烧成温度值。在这组试验中乌长石的吸水率近零温度是1 200 ℃;FS700的吸水率近零温度是1 270 ℃;FS900SF的吸水率近零温度是1 300 ℃。相比之下,乌长石的吸水率近零温度最低,所以乌长石的助熔能力最强,FS700次之,FS900SF最差。这一助熔能力的差异,从表1中的3种长石的化学分析数据上很难找到解释的理由。

2)FS700长石在1 300 ℃时已经过烧,温度提升了30 ℃但其吸水率不降反升,由1 270 ℃的0.067%上升到0.081%;同样收缩率也不降反升,达15.59%,膨胀了0.09%。从图1中可观察到试片已有光泽,是长石过烧液相增多的表相。

表3 3种长石烧后数据处理表

*希腊字母Δ表示变化量,Δ%/1 180~1 200 ℃表示1 180~1 200 ℃间20 ℃的吸水率或收缩率的变化值。

3)乌长石在1 180~1 200 ℃的20 ℃区间吸水率变化了0.027%,平均每度变化0.0014%;FS900SF在1 270~1 300 ℃的30 ℃区间吸水率变化了2.257%,平均每度变化0.075 2%; FS700在1 250~1 270 ℃的20 ℃区间吸水率变化5.654%,平均每度变化0.2827%。比较这3个数据,乌长石的最小,每度的变化率是0.001 4%;SF900FS是0.075 2%,大小居中;而SF700是0.282 7%,数值最大。

为了表达长石在烧结阶段内的微量变化,提出了“烧结阶段吸水率差率”的概念,表明长石在烧结阶段内温度每变化1 ℃时试片吸水率变化值,为了直观地观察其数值大小,数据放大了1 000 000倍。这一数值较直观,便于比较,如乌长石的烧结阶段吸水率差率是14;SF900FS的烧结温度吸水率差率是752(是乌长石的54倍);SF700的烧结温度吸水率差率是2 827(是乌长石的202倍)。为称呼上的方便,称“烧结阶段吸水率差率”为DW值(Difference Rate in Water Absorption,吸水率差率)。

由表2和表3的数据可以看出,在这3种长石中乌长石是最好的,不但助熔能力最强(吸水率近零温度只有1 200 ℃)且烧结范围最宽(DW值14);SF900FS长石,其助熔能力最差(吸水率近零温度1 300 ℃),但烧结范围比SF700还宽很多(DW值752);SF700虽然助熔能力不算太差(吸水率近零温度1 270 ℃),但烧结阶段温度范围最窄(DW值2827)。

3 讨论

长石助熔能力的强弱不仅取决于其化学成分中的难熔氧化物、碱金属氧化物和碱土金属氧化物的含量,还与“高分散物料表面存在严重歪曲,内部也具有比较严重的结构缺陷,这些都促进晶格活化,……构成烧结动力的另外一部分[3]”。前者显而易见,后者不易察觉。由以上多种因素构成了长石的综合烧结动力。

所谓长石的助熔能力是指长石的在配方中最先提供熔体的液相,促进坯体烧结的能力。哪个长石的始熔点最低,哪个长石就是助熔能力最强的长石。

笔者提出了“吸水率近零温度”的概念,是指当烧后试片的吸水率在0.000%~0.099%范围内时所烧试片的烧成温度值。将吸水率在0.000%~0.099%做了宏观处理,看作是“0”,做等值处理,以便于相对应的几个温度数据的比较。即因其吸水率是个多数据的波动范围,所以相对应的吸水率近零温度也是个多数据的波动范围,即是说同一个长石,在n组试验中,其吸水率近零温度有n个,而在某一组试验中它是确定的、唯一的,能与同一平行试验中的其他长石进行数据的比较。比较同组平行试验中几个长石的吸水率近零温度值,最低者为助熔能力最强的长石。

烧结阶段烧成温度范围的宽窄差异的实质是不同长石熔体处于烧结阶段时液相量与其粘度变化所造成瓷质吸水率(和收缩率)变化量的差异。这种变化可以按温度单位每度计算,故提出了“烧结阶段吸水率差率”的观点,其目的是通过试片吸水率的变化数值,用数据来判断同组几个长石烧结范围的宽窄。即用长石吸水率近零温度的吸水率与其另一个在烧结阶段较高的吸水率之差,求得每度吸水率之差的变化值即为DW值。当计算出的DW值是二位数时,说明其烧结阶段烧成温度范围较宽;当计算出的DW值是三位数时,说明其烧结阶段烧成温度范围适中;当计算出的DW值是四位数时,说明其烧结阶段烧成温度范围较窄。也就是说DW值不但有相互比较的意义,其绝对值大小还有说明烧成温度范围宽窄的意义。

本试验只是说明了陶瓷在高温烧结阶段因烧成温度范围宽窄差异所造成陶瓷吸水率的变化趋势,而且这种变化是按线性变化处理的,与实际可能有一定偏差,但从宏观上能反映长石烧成温度范围宽窄的差异,为判断提供了数据依据。

所谓的“同一平行试验条件下的比较”是指只是最高烧成温度不同,而其他条件都相同的条件下其数值的比较,即长石的研磨细度(使用同一台研磨机和同一个快速磨、几乎相同的球石量、球石大小比、料水比和研磨时间等)、试片成形的压力和时间、烧成设备及试片在其中摆放的位置、烧成曲线及升温速率、吸水率测定操作的仪器和设备及其操作者(由同一人操作,减少人为操作误差)等条件完全相同状况下的比较。不满足上述条件,DW值就没有直接比较的意义。这一实验方法的设计是基于平行试验的思维,在整个试验过程中和数据的测定中都要贯彻相同条件可比的原则。

吸水率的变化率与收缩率的变化率的变化趋势是一致的,在实验中一般2个数据都做(此变化的一致性,可用收缩率的变化趋势来印证吸水率测定数据的正确性),但前者比后者更精确。因为吸水率的测定必须采用真空法(不能用蒸煮法)测定,试片要在数显式陶瓷吸水率测定仪中进行(真空度达0.095 MPa并保持1 h[4]),质量数据的测定使用的天平要求是0.001 g的精度[4],其数据的准确性较用(数显)卡尺测定的收缩法的数据精度高1个数量级,测定过程由仪器控制,较人工准确。

试验中每种长石都要取得2个吸水率值,一个是吸水率近零温度的吸水率,另一个较大的吸水率以0.200%~0.400%为宜,但其值“不大于0.5%[2]”,否则试样的烧成温度点就超出了“烧结阶段”范围,加大了数据的误差。文献[5]中指出,“细瓷类”产品的烧结温度范围测定的吸水率“不大于0.5%”,所以笔者拟定的“烧结阶段”所对应的吸水率是以烧结温度的吸水率0%(理论上的)为中心的前后两个吸水率为0.5%的区间内。但对于如“普瓷类”等吸水率较高的瓷种来说其吸水率范围可扩大到1.0%[5]的较大范围;而对于如骨质瓷这种STR很窄的瓷种来说,因瓷质的吸水率与其理化性能指标(热稳定性、抗折强度等)有至关的影响。骨质瓷的吸水率国标要求也是0.5%[6],所以用于骨质瓷的长石的吸水率区间要确定得窄一些。

坯体的烧成温度范围除了与长石有关外,还与配方中粘土引入的伊利石、瓷石和膨润土中的碱金属和碱土金属氧化物数量有关。

4 结论

1)从长石化学组成上很难分辨长石的助熔能力的强弱,而用实验(数据计算)法就能解决这个问题。通过对几种长石的一组平行烧成试验,测定试片的吸水率,找到各长石的“吸水率近零温度”,其值最低者即为助熔能力最强的长石。

2)笔者提出了“烧结阶段吸水率差率”的概念,其意义是指在烧结阶段温度每变化1 ℃时,试片的吸水率变化值的1 000 000倍,称作DW值。比较各长石的DW值,最小者即是烧结温度范围最宽的长石。为长石烧成温度范围给出定量比较的一种试探性的方法。

笔者定稿前曾请教了杨洪儒先生,他提出了一些宝贵意见,笔者已做了采纳,在此表示感谢!感谢广东松发陶瓷有限公司技术开发中心化验室提供了乌长石的化学分析的数据;感谢德国AmbergerKaolinwerke提供了两种长石及化学分析数据。