氧化锆增韧氧化铝复合陶瓷制备及性能研究*

邓茂盛

(榆林市新科技开发有限公司 陕西 榆林 718100)

氧化铝陶瓷材料是现代无机非金属材料中的一个重要组成部分,其具有其它许多材料所没有的优良的性能。然而,由于氧化铝陶瓷存在室温强度低、断裂韧度差、脆性大的缺点,使其应用范围受到一定的限制[1]。而氧化锆具有好的断裂韧性,其可以通过相变增韧来提高材料的力学性能,人们根据此原因研制出氧化锆增韧氧化铝复合陶瓷[2]。近年来,纳米复合材料的研究成为材料科学领域的一个热点,尤其是以氧化铝为基体的陶瓷[3]。ZTA复相纳米陶瓷逐渐发展起来,利用相变增韧和第二相纳米颗粒增韧的叠加作用来改善Al2O3力学性能,被广泛应用于各项领域。

本研究是以纳米3Y-TZP和微米Al2O3为原料,采用液相烧结方式制备3Y-TZP/Al2O3复相陶瓷。在最佳烧结条件下,研究不同含量的纳米3Y-TZP对3Y-TZP/Al2O3复相陶瓷的致密化、相组成、显微结构以及力学性能的影响,并对其复相陶瓷的增韧机理进行探讨。

1 实验内容

1.1 实验原料

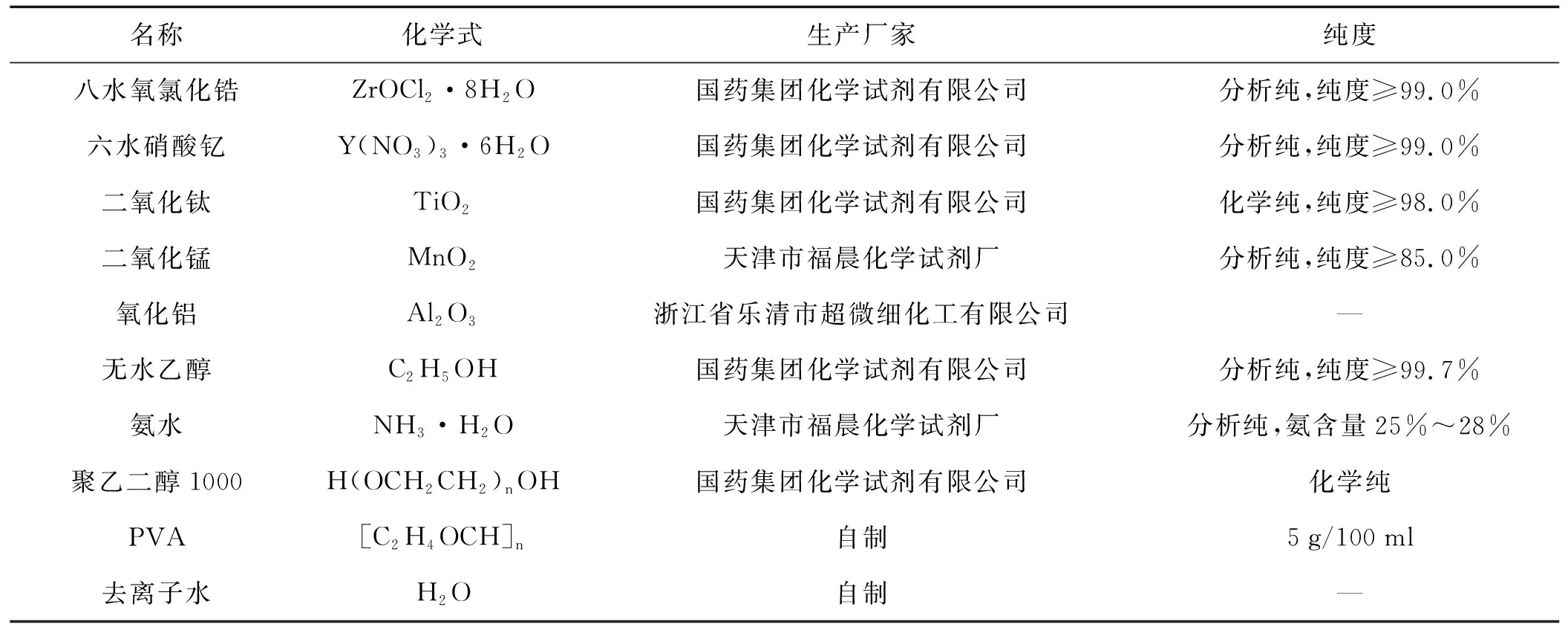

实验所用的原料如表1所示。

表1 实验所用的原料表

1.2 试样的配方

样品的编号采用以下方式:以组份中的质量百分比进行编号。如:ZTA10表示Al2O3∶3Y-TZP质量比为90∶10,添加剂MnO2和TiO2的含量各为1wt%。不同配方的ZTA如表2所示。

表2 外加烧结助剂的ZTA样品组成(质量%)

1.3 试样的制备工艺

1.3.1 纳米3Y-TZP粉体的制备

1)用电子天平称量一定量的ZrOCl2·8H2O和Y(NO3)3·6H2O晶体,分别用容量瓶配制成0.1 mol/L的水溶液。

2)用量筒量取一定体积的ZrOCl2·8H2O和Y(NO3)3·6H2O水溶液,两种溶液按97∶6均匀混合,并加入一定量的PEG。用磁力搅拌器搅拌至PEG全部溶解。

3)取一定体积上述配制好的混合溶液逐滴滴加至一定浓度的氨水中,将氨水置于磁力搅拌器上搅拌。

4)混合溶液滴加完成后,继续搅拌30 min后,再静置30 min。

5)利用抽滤机过滤出烧杯中的乳白色沉淀物,然后先用去离子水洗涤6遍,再用无水乙醇洗涤3遍。最后将沉淀物放入微波炉中微波干燥。

6)将微波干燥好的颗粒用研钵磨成粉体,再将粉体放入高温炉中在600 ℃下煅烧。

1.3.2 配料

利用电子天平,根据所需原料的量称量纳米3Y-TZP粉末、Al2O3粉末、TiO2和MnO2,并混合在一起。

1.3.3 球磨混合

将配好的混合料、水、磨球按一定的比例加入到球磨罐中,同时再加入5wt%自配的PVA溶液。将球磨罐放在球磨机上,球磨12 h。然后将浆料倒入坩埚,用去离子水冲洗若干次。

1.3.4 干燥

将所得的浆料放入干燥箱中,在100 ℃下烘干,取出后用研钵研磨,然后用40目筛过筛,得到所要的粉料。

1.3.5 压制试样

取一定量的粉料放入不锈钢模具中,经电动液压制样机单向加压,压制成5 mm×7 mm×50 mm的长方形块体。压力为100 MPa,保压时间为30 s。

1.3.6 烧结

把成形后的素坯,按照实验设定的烧结制度进行烧制:从室温~200 ℃加热时间为0.5 h,在200 ℃保温0.5 h,然后加热速度为5 ℃/min,直到样品达到最终的烧结温度后,保温2 h,关闭电炉,切断电源,样品随炉冷却。本次实验选择的温度为1 300 ℃、1 350 ℃、1 400 ℃、1 450 ℃。

1.3.7 取样

将随炉冷却的试样取出进行标号,即标上ZTA10、ZTA20、ZTA30、ZTA40,并且标上烧结的最高温度,然后进行试样检测。

1.4 实验测试

对试样的测试包括结构组成的测试和性能的测试,具体有密度测量、物相分析、扫描电镜、抗弯强度和硬度。

2 实验结果与讨论

2.1 相对密度

表3为不同3Y-TZP含量的试样在不同烧结温度下的密度。

表3不同3Y-TZP含量的试样在不同烧结温度下的密度(g/cm3)

编号理论密度1300℃1350℃1400℃1450℃ZTA104.143.05123.66043.93634.0592ZTA204.303.17863.73974.08764.2161ZTA304.453.48304.06224.28774.3619ZTA404.633.50604.11644.36384.5025

研究表明,由于团聚、颗粒分散、成分梯度以及烧结应力等的影响,第二相颗粒的引入将阻碍材料的致密化,从而使ZTA复相陶瓷的烧结温度较高。加入适量的烧结助剂,如TiO2、MnO2,利用其在高温时会形成晶间液相而促进物质的扩散及传输,从而降低材料的烧结温度。

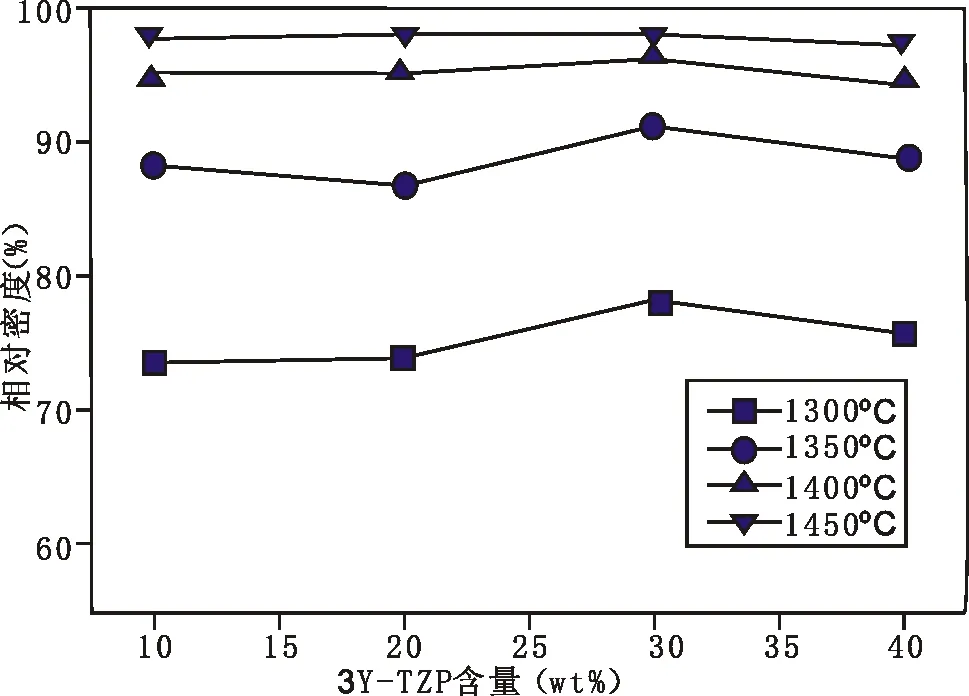

图1为ZTA复相陶瓷在不同烧结温度下的相对密度。由图1可知,ZTA复相陶瓷试样的相对密度随着烧结温度的升高而增大。在1 300 ℃时,ZTA40的相对密度为75.72%;1 350 ℃试样的相对密度达到88.91%;当烧结温度上升到1 450 ℃时,其相对密度高达97.26%。在不同烧结温度的SEM图(图5)可以明显的看出,随着烧结温度的升高,颗粒粒径逐渐变大,气孔减少,颗粒粒径的增大及气孔的减少有助于提高试样的相对密度。烧结温度为1 300~1 350 ℃,试样的相对密度的升高幅度较后面温度升高时的变化更大。由TiO2-MnO2的二元相图可知,当TiO2∶MnO2=1∶1(质量比)时,它们会在1 350 ℃左右形成液相,液相的出现能够促进物质的传输及扩散,使试样更加致密。因此在1 300~1 350 ℃,试样的相对密度变化幅度很大。

图1 ZTA复相陶瓷在不同烧结温度下的相对密度

烧结温度的高低直接影响颗粒尺寸、液相的组成、含量以及气孔的形貌和数量。烧结温度决定了陶瓷的显微结构和相组成。烧结温度的升高,一方面能够为粒子提供足够的能量,使其在形成ZTA陶瓷能够跨过势垒;另一方面温度升高,从而增大扩散系数,有利于粒子的运动和物质交换,从而使烧结试样致密化。

图2为ZTA复相陶瓷在不同3Y-TZP含量下的相对密度。由图2可知,ZTA复相陶瓷的相对密度随着3Y-TZP的含量的增加呈现先增大后减小的变化。开始时,试样的相对密度会随着3Y-TZP含量的增加而升高,当3Y-TZP含量为30%,即为ZTA30时,相对密度最高,在烧结温度为1 450 ℃时相对密度为98.02%。而当3Y-TZP的含量为40%,试样的相对密度反而开始下降,烧结温度为1 450 ℃时试样的相对密度为97.26%。从图6(不同3Y-TZP含量ZTA的SEM图)可以看出,纳米级3Y-TZP主要分布在Al2O3颗粒的晶间,晶间分布的3Y-TZP能够提高材料的致密性。随着3Y-TZP含量的增加,Al2O3颗粒粒径逐渐减小,是因为晶间分布的3Y-TZP颗粒抑制了基体颗粒的长大,而细小的颗粒则不利于材料的致密化。在这两种因素的共同作用下,在一定的烧结温度下,试样的相对密度就随着3Y-TZP含量的增加先增大后减小。

图2 ZTA复相陶瓷在不同3Y-TZP含量下的相对密度

2.2 XRD分析

图3 不同3Y-TZP含量试样粉体的XRD图

对ZTA复相陶瓷混合粉体进行X射线衍射分析。图3是3Y-TZP含量为0、10wt%、20wt%、30wt%、40wt%试样粉体的XRD图。由所得的图谱与标准图谱对比可知,在试样粉体中,主要的物质为Al2O3和ZrO2。虽然粉体中还含有其它物质,但是由于Y2O3、TiO2、MnO2等的含量较少,因此其无法在XRD图谱中明显的显现出来。且根据图谱分析能够知道试样粉体中的Al2O3为α-Al2O3,在2θ为35°、50°、60°等左右分别会出现双特征峰,因此可以说明复合粉体中的ZrO2为四方相ZrO2,不存在单斜相的氧化锆。Y2O3可稳定ZrO2,使其高温晶相(四方相)在常温下得以保留,因此3Y-TZP粉体中不含单斜相的氧化锆。如图3所示,t-ZrO2的特征峰的峰强度随着3Y-TZP含量的增加而增大(其中在2θ为35°的峰与Al2O3的特征峰重叠,其峰强度的变化以Al2O3的变化为主),Al2O3的特征峰的峰强度随着Al2O3的减少而变小。

图4是烧结温度为1 450 ℃时ZTA陶瓷断裂面的XRD图,表4为试样断面处的单斜相ZrO2体积含量。由图4可知,试样中存的物相为α-Al2O3、t-ZrO2、m-ZrO2。

图4 1 450 ℃烧结温度ZTA陶瓷断裂面的XRD图

ZTA10ZTA20ZTA30ZTA405.878.989.7712.98

由图4的相组成成分分析表明,在试样的断裂面出现了单斜相的ZrO2,因此可推断试样发生了四方氧化锆应力诱导相变。在烧结温度为1 450 ℃,ZTA10的单斜相含量为5.87%时,其四方氧化锆相变的含量为5.87%。试样在受到外加应力时,会产生四方氧化锆马氏体相变,此相变过程中会伴随着体积和形状的变化,能吸收能量,减缓裂纹尖端应力集中,阻止裂纹的扩展,从而提高ZTA复合陶瓷的力学性能。如表4所示,试样断面的m-ZrO2体积含量随着3Y-TZP含量的增加而增多。

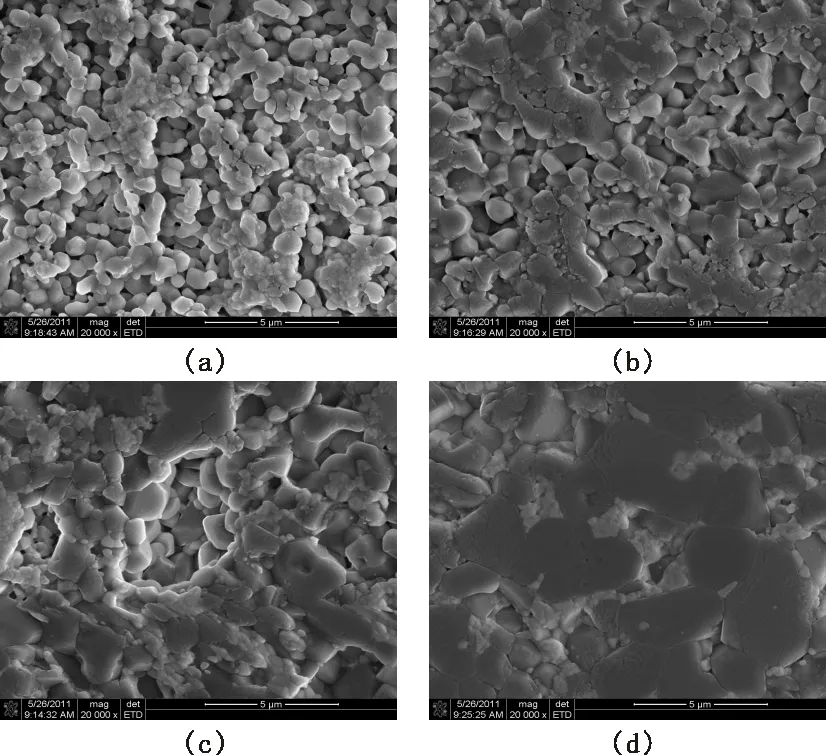

2.3 SEM分析

图5为ZTA20在不同烧结温度下表面经过抛光和热腐蚀的SEM图,其中图(a)、(b)、(c)、(d)的烧结温度分别为1 300 ℃、1 350 ℃、1 400 ℃、1 450 ℃。图5中,颜色较深、颗粒较大的为Al2O3,颜色较浅、颗粒较小的为3Y-TZP,3Y-TZP分布在Al2O3颗粒周围,不同烧结温度下试样的形貌存在着一定的差异,并且可知经机械混合的物料中,3Y-TZP颗粒并不能够均匀的分布在基体颗粒晶间。在图5中,由于纳米的3Y-TZP颗粒较小,比表面大,其处于不稳定状态,而形成大量的团聚现象,使粒子粒径变大[20]。由图5可知,图5(a)中试样晶粒结构疏松、相对密度小,孔隙多,Al2O3晶粒尺寸约为0.84 μm,3Y-TZP颗粒有微团聚,并且基本上都是晶间分布;图5(b)中晶粒排列相对紧密,孔隙减少,晶粒进一步长大,Al2O3晶粒尺寸约为1.01 μm。当烧结温度为1 450 ℃时晶粒结构排列紧密,孔隙少,Al2O3晶粒尺寸达到3.12 μm,颗粒分散性变差,3Y-TZP颗粒团聚严重。3Y-TZP大部分是晶间分布,部分3Y-TZP颗粒分布在Al2O3晶内。由上述可知,随着烧结温度的升高,试样的孔隙逐渐减少,相对密度随之升高,颗粒尺寸也逐渐变大。材料相对密度的提高有利于材料的力学性能的提高,而晶粒尺寸的长大则不利于材料力学性能的提高。

(a)1 300 ℃ (b)1 350 ℃ (c)1 400 ℃ (d)1 450 ℃

图6是烧结温度为1 450 ℃时不同3Y-TZP含量的SEM图。图6(a)、(b)、(c)、(d)的3Y-TZP含量分别为10wt%、20wt%、30wt%、40wt%。如图6所示,3Y-TZP颗粒的分布以晶间分布为主,但是存在着一定量的晶内分布。晶间型的3Y-TZP在外力作用下会发生t→m的相变,而且对Al2O3晶界具有加强作用,抑制晶粒长大。内晶型3Y-TZP在基体内部形成次晶界,产生“纳米化”效应,能够阻碍裂纹的扩展,提高材料的力学性能。

在图6(a)中,3Y-TZP的含量为10wt%,Al2O3晶粒尺寸明显比图6其它图中的大。随着3Y-TZP加入量的增加,Al2O3晶粒尺寸逐渐减小。3Y-TZP加入到Al2O3基陶瓷材料中,由于在烧结过程中晶间3Y-TZP颗粒具有“钉扎”作用,将抑制Al2O3的晶界迁移和晶粒生长,使得晶粒长大不明显。另外,在ZTA复相陶瓷试样中还存在少量的3Y-TZP颗粒在Al2O3晶粒内部,此结构称为“内晶型”。此结构产生的原因:纳米3Y-TZP颗粒在烧结过程中,由于其颗粒的扩散速率比微米级Al2O3小。当达到一定的温度时,Al2O3颗粒晶界将越过细小的3Y-TZP颗粒并将其包裹,形成“内晶型”。因为Al2O3和3Y-TZP的热膨胀系数不同,在烧结冷却后会在基体晶粒内部的次界面上产生残余应力,对于陶瓷的裂纹扩展会起到相关的作用。

(a)ZTA10 (b)ZTA20 (c)ZTA30 (d)ZTA40

图6烧结温度为1 450 ℃时不同3Y-TZP含量的SEM图

2.4 抗弯强度

影响陶瓷强度的主要因素主要有:气孔率、晶粒形状及尺寸、晶界相的性质及厚度、烧结温度等。

图7是烧结温度为1 450 ℃时,不同3Y-TZP含量的ZTA试样的抗弯强度。由图7可知,试样的抗弯强度随着3Y-TZP含量的增加先增大后减小。当加入10wt%的3Y-TZP时,试样的抗弯强度为269.29 MPa。当加入30wt%的3Y-TZP时,试样的抗弯强度可达到最大值,为441.22 MPa。若加入的3Y-TZP量为40wt%时,试样的抗弯强度反而略微下降到428.01 MPa。

抗弯强度随3Y-TZP含量的变化与试样相对密度的变化相一致。材料的相对密度越大,则其气孔率越小,气孔的减少有利于提高材料的力学性能。由图6可知,在Al2O3加入纳米级的3Y-TZP,其在Al2O3晶粒间产生了细晶结构。另外,3Y-TZP含量越大,Al2O3颗粒越小。实验表明,ZTA复合陶瓷大多是沿晶断裂,在细晶材料中晶界比例较大,晶粒越细,裂纹沿晶界扩展所要经过的路程就越长,所受到的阻碍就越大,所以细晶能够提高了材料的抗弯强度。另一方面,3Y-TZP中的ZrO2在受到外力时会产生相变增韧作用进一步提高了材料的力学性能。

此外,在本实验中引入TiO2-MnO2为烧结助剂,其在促进致密化的同时,晶粒将显著地生长,晶界快速迁移,Al2O3会包裹一些位于晶界上未能及时排除的细小气孔,烧结体内部的这些小气孔,致使材料的力学性能会有所下降。

图7 1 450 ℃烧结温度下各试样的抗弯强度

2.5 硬度

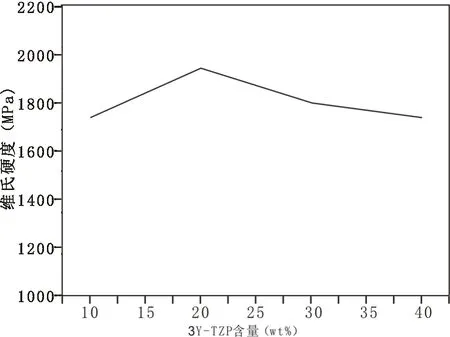

图8不同3Y-TZP含量的ZTA在烧结温度1 450 ℃下的维氏硬度

硬度是表征材料力学性能的一个重要参数。图8为不同3Y-TZP含量的ZTA陶瓷在烧结温度1 450 ℃下的维氏硬度。由图8可知,试样的硬度随着3Y-TZP含量的增加先增加后减小。ZTA10试样的硬度值为1.74 GPa,ZTA20时硬度值达到最高值1.94 GPa,随后开始下降。

笔者以自制的纳米3Y-TZP和微米Al2O3为原料,引入TiO2和MnO2为烧结助剂在最佳烧结条件下,研究不同含量的纳米3Y-TZP对3Y-TZP/Al2O3复相陶瓷的致密化、相组成、显微结构以及力学性能的影响,得出以下主要结论:

1)在一定的烧结温度范围内,ZTA复合陶瓷的相对密度会随着烧结温度的升高而增大。随着加入3Y-TZP含量的增加,材料的相对密度先增加后减小,在3Y-TZP含量为30wt%时,相对密度达到最大。

2)用共沉淀法制备的纳米3Y-TZP粉体经过一定温度的煅烧,与微米级的Al2O3经过机械混合形成混合料。经高温烧结3Y-TZP/Al2O3复相陶瓷,其断裂面的晶相组成为α-Al2O3、t-ZrO2和一定量的m-ZrO2。

3)机械法制备的混合料,物料混合不均匀,且纳米颗粒团聚严重。在一定的烧结温度范围内,试样中的颗粒会随着烧结温度的升高而增大,Al2O3颗粒随着3Y-TZP含量的增加而变小。ZTA复合陶瓷中,纳米级的3Y-TZP颗粒大部分分布在Al2O3颗粒晶界处,但有部分会在基体颗粒晶内形成“內晶型”结构。

4)ZTA陶瓷中的ZrO2会发生相变增韧,对于纳米复合陶瓷,由于存在纳米颗粒会产生纳米效应,从而提高材料的力学性能。纳米颗粒分布在基体颗粒的晶界,抑制颗粒的长大,细小晶粒能够阻碍裂纹的扩展,而提高材料的力学性能。