CRTS Ⅲ型板式无砟轨道自密实混凝土充填层施工技术探究

张超平,孙洪硕,孙丽娟

(郑州铁路职业技术学院,河南 郑州 451460)

我国作为世界上高速铁路在建和运营里程最大的国家,无砟轨道板的发展经历了引进吸收、试验段研究等工作后,2008年开建了全线铺设CRTS I型板式无砟轨道的沪宁高铁;2018年4月18日正式开建了全线铺设CRTS Ⅱ型板式无砟轨道的京沪高铁;而CRTS I型、Ⅱ型板式无砟轨道不具备完全自主知识产权,特别是以上两种轨道板与底板间的充填层CA砂浆和BMZ砂浆施工成本较大,且部分原材料国内厂家不具备相应生产技术,严重影响我国高铁技术自主化。因此,铁道部组织相关科研机构和设计单位在盘营客运专线、成绵乐客专眉乐段、武汉城市圈武汉至咸宁铁路等几条线路进行了具有完全自主知识产权CRTSⅢ型板式无砟轨道试验段应用研究。CRTSⅢ型板式无砟轨道由钢轨及扣件、轨道板、自密实混凝土填充层、隔离层及钢筋混凝土底座等部分组成。作为轨道板和底座板间的填充物,自密实混凝土充填层起到支持、限位、调整标高等功能,其施工质量决定整个无砟轨道结构运营的安全性与耐久性。2014年1月,中国铁路总公司批复郑徐客专全线使用CRTS Ⅲ型板式无砟轨道结构。CRTS Ⅲ型板式无砟轨道施工示意图见图1所示。

图1 CRTS Ⅲ型板式无砟轨道与自密实混凝土施工示意

1 板式无砟轨道自密实混凝土性能要求

根据高速铁路板式无砟轨道充填层设计要求和功能定位,充填层材料应满足以下功能:①强填充能力。充填材料应能对轨道板提供平顺支承,并能填满整个充填空间,因此充填材料应具有强流动性和扩展度。②强粘结与承载能力。充填层位于轨道板与钢筋混凝土底座中间,在结构上充填层应与轨道板凝结为一体共同承载上部列车的荷载。故充填层和轨道板的结合面不应出现强度不均匀或孔洞麻面等病害,且具有强稳定性、粘结性与抗离析的能力。

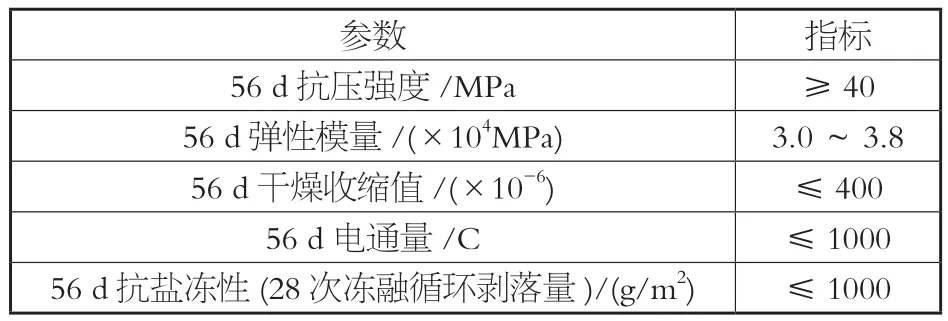

根据上述功能要求,铁路总公司相关标准明确了充填层材料——自密实混凝土性能指标的强制要求,自密实混凝土工作性能指标和硬化体性能指标见表 1、2。

表1 自密实混凝土工作性能指标

表2 自密实混凝土硬化体性能指标

2 施工技术难点

郑徐客专萧县段采用的自密实混凝土经过前期揭板试验以及其他项目施工经验总结发现填充层施工的主要技术难点如下:①自密实混凝土拌和物坍落度损失快,且存在泌水与离析现象②灌注后混凝土表面容易产生较厚的浮浆层,且存在表面水纹、气泡等病害数量超标现象,甚至局部灌注不饱满。③灌注过程中轨道板存在上浮和侧移现象,模板出现跑模或漏浆,混凝土侧面存在蜂窝麻面病害。④自密实混凝土充填层与轨道板间存在粘结力低和离缝情况。

针对以上问题查阅相关文献,EFNARC、安雪晖等进行研究后发现,当自密实混凝土配比中胶凝材料用量、砂率以及浆骨比较高时,可有效改善混凝土的工作性,但对自密实混凝土收缩、变形有不利影响。同时由于自密实混凝土的离析现象主要是其较低的塑性黏度和屈服应力所致,而且自密实混凝土中浆体和骨料的分离是不可视的,只有采取特殊手段才能发现,这就更加导致了混凝土在硬化后干缩较大以及混凝土强度分布不均匀等质量问题。谭盐宾等按性能要求设计了C30、C40和C50三种具有良好工作性能的充填层自密实混凝土,并进行试验,发现自密实混凝土的塑性收缩变形与强度等级的成正比例关系;但在水胶比与单方用水量相同时三种自密实混凝土的干燥收缩变形却呈现出完全相反的规律。张勇、赵庆新等通过试验研究后发现,自密实混凝土水胶比、减水剂用量和粗骨料最大粒径增加在提高其基本工作性能的同时会降低其静态稳定性,而引气剂含量、粗骨料体积分数的增加则存在相反作用;骨料集配对自密实混凝土基本工作性能和静态稳定性的影响会以其最佳集配为基础呈对称趋势变化;各影响因素对自密实混凝土静态稳定性影响程度按变异系数大小依次为水胶比、骨料体积分数、减水剂用量、含气量、骨料级配和骨料最大粒径;同时,自密实混凝土的竖向膨胀率(24h)与其静态稳定性间不存在明显相关性。通过贯入试验、GTM筛稳定性试验和柱状法试验三种试验方法细分研究发现,当自密实混凝土基本工作性能至少 满 足 5.3s≤ T500≤ 20.0s,12.1s≤ T600≤ 46.3s,35.7s≤Tfin≤63.5s和550 mm≤坍落扩展度≤715mm中的三项时,可判定其静态稳定性良好。根据以上文献研究结果,又进行了CRTS Ⅲ型板式无砟轨道自密实混凝土相关配合比调整试验,同时优化了施工工艺。

3 施工工艺研究

施工工艺研究主要包括拌和及运输工艺研究和灌注工艺研究两部分内容。

3.1 拌和及运输

自密实混凝土应采用强制拌和机拌和,各种原材料投放量应严格按照前期试验配合比执行,因此在对原材料计量时采用电子计量系统,胶凝材料、拌和用水、外加剂等原材料质量偏差应控制在±1%内,骨料应控制在±2%以内。同时应严格按规范对砂、掺和料、粗骨料、减水剂等原材料进行入场检测,尤其应对砂子细度模数、粗骨料最大粒径、掺合料细度与烧失量等严格检验。

拌和前应对各种骨料的含水率进行检测,并在拌和过程中每8小时抽检不少于2次,且不少于每4 h检测一次,雨雪天气应随时抽检;大气温度应每小时量测1次,检测后应及时根据结果调整施工配合比。自密实混凝土拌和时应按二次投料拌和工艺实施,并先按细骨料、粗骨料、水泥、矿物掺和料的先后顺序投料,待一次拌和均匀后再注入拌和水与外加剂,直至拌和均匀。混凝土拌和完成后应在出料装车前检测自密实混凝土工作性能指标是否满足规范要求。

自密实混凝土采用8m3混凝土拌和车运送,在运送途中拌和车应保持低速拌和状态,驾驶过程尽量保持平衡。混凝土拌和车卸料前应高速拌和均匀,并应先对自密实混凝土的工作性能进行检测,检测合格后方可卸料灌注。夏冬季节运送自密实混凝土时,应对搅拌车采取保温隔热措施,以防混凝土入模温度升高或过低。

3.2 灌注工艺

通过研究将灌注漏斗由最初按敞开式方形设计改为圆柱形,并在漏斗内增加拌和装置和移动装置,可保证施工过程中漏斗移动作业方便,同时也可有效避免混凝土产生骨料下沉、分层、坍落度损失等问题。

对模板系统研究发现,将原设计中固定轨道板的L形扣压装置增设水平方向调节螺栓,可有效控制轨道板在自密实混凝土灌注时的侧移,同时将原设计中的小断面槽钢正面扣压方式,改为具有更大刚度的大尺寸槽钢立放形成扁担扣压在轨道板顶面,并与底板内预埋的PVC管“T”形销铆接后,可有效控制轨道板在自密实混凝土灌注时的顶面高程上浮以保证施工精度。由于自密实混凝土主要靠自身流动性填充整个充填层,浇筑时整个充填层为密闭结构导致混凝土排气效果不佳,经研究将自密实混凝灌注时的封头侧模板改为定型钢模板分段拼接,以及在模板内侧面粘贴透水土工布,同时在轨道板4角设置排气槽等,可有效提高自密实混凝土在浇筑硬化过程中的排气效果,避免混凝土表面麻面和自密实混凝土与轨道板离缝的产生。

对浇筑前轨道板润湿装置试验研究后发现,在混凝土灌注前采用旋转喷头对轨道板和底板进行雾状喷射,可有效达到轨道板腔表面湿润且无明水的效果,并使轨道板腔湿度满足85%~95%的要求。对灌注施工工艺进行多次试验研究后总结出自密实混凝土充填层施工应按“先快后慢”的灌注原则控制,灌注速度快慢转变以自密实混凝土是否到达观察孔为标准控制。每块板灌注时间应控制在8~12min范围内,当观察到设置的排气槽内充满自密实混凝土后停止灌注,并采用插板封闭排气槽。

4 结语

通过对郑徐客专萧县段自密实混凝土充填层施工工艺试验研究并经过施工过程中的不断改进与完善,通过揭板试验验证发现CRTSⅢ型板式无砟轨道自密实混凝土填充层施工效果良好,侧面混凝土浇筑饱满,充填层表面浮浆层、裂纹与麻面现象得到有效控制,施工质量达到规范要求。