基于先进控制技术构建智能化水泵房电气及自控系统

李显君,解占孝,李斌寿

(青海锂业有限公司,青海 格尔木 816000)

0 引 言

青海锂业有限公司水泵房作为动力车间的一个基础设施,担负了供应整个厂区的生产与生活用水、锅炉循环冷却用水及消防用水的任务。动力车间三个水泵房相距较远。由于三个水泵承担着原水、过滤水和RO水的供应,一直未能实现集中控制,存在各泵房之间衔接困难,对全厂供水(用水)控制不足,突发情况下无法连锁保护,各泵房间设备衔接不畅效率低的情况。为了提高效率,节约成本,必须提升三个水泵房自动化水平,实现集中管理、分散控制。

1 系统架构

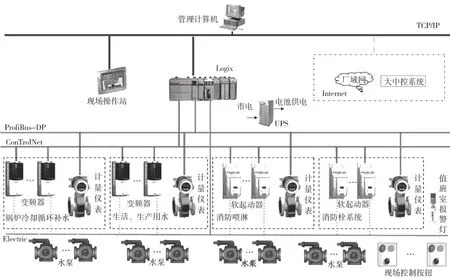

本次技改应用了先进技术,推进了生产自动化,提升了管理水平。在水泵房电气及自控系统项目中,系统设计为设备层、控制层及信息层三层架构,并基于当前流行的Prof i Bus、ControlNet数据传输总线技术,融合在线监测、自动控制、PID闭环调节和安全预警等信息监控手段,构建了一套安全、智能的供水自控系统[1],总体架构如图1所示。

为确保供水安全,系统提供了现场控制级、PLC控制级和生产管理级三级管控方式,并配置一套在线式不间断电源(UPS),以保证停电时各控制设备及现场仪表仍能安全可靠运行,不丢失数据[2]。

现场控制级――现场按钮/指示灯、操作站、传感器、执行元器件及辅助触点,提供了现场设备操控、供水管网检测和传递控制等功能。其中,水位、流量、压力传感器基于Prof i busDP总线,变频器、泵控软起动器基于ControlNet总线。每台水泵电机加装的PT100铂金温度电阻,通过补偿导线接入温度变送器。此外,在监控系统或网络故障停用和维修调试时,由开关柜上的操作按钮通过传统的接触器/继电器电路,仍可直接对水泵进行启停操作[3]。

图1 总体架构

PLC控制级――采用AB ControlLogix PLC作为主控单元,承担供水系统的核心控制,接收监控层下达的指令及消防信号,检测现场设备、开关状态及传感器、执行元器件的反馈信号。根据预定功能进行逻辑运算后,通过执行设备(如变频器、交流接触器等)控制水泵有效作业,同时自动计算存储设备累计运行时间,对系统中出现的故障还将按故障点所属区域进行区分(如生产生活变频泵、循环补水泵、室内消火栓及隔火水幕消防泵、室外消火栓消防泵、自动喷水消防供水泵等)[4]。在对应开关柜上提供声光报警指示,水位超限时还将在值班室PLC柜上提供声光报警指示。

生产管理级――采用AB PanelView Plus触摸屏作为现场操作的人机界面,管理计算机采用Rockwell RSView SE组态监控应用程序,以3D图形化界面实时提供直观的供水系统监控,结合运行曲线、报警信息和统计报表,使用户即便在集控中心也可对水泵房设备状态(如分闸/合闸、启动/停止/故障、工作频率、工作电流、电机温度、运转时间)、管网压力、水池水位和供水流量等系统运行状况一目了然,有利于供水调度人员根据采集的数据进行生产调度和指挥。

其中,针对生产与生活用水、锅炉循环冷却用水系统自动提供变频调速控制,以减少管网压力的波动,保证厂区内自用水压力足够且稳定。消防供水则统一由消防自控集中监控。水泵电气及自控系统主要考虑实时监测设备状态,并提供对现场开关柜的控制。

2 系统特点

2.1 控制方式灵活以确保安全

系统具有独立的控制功能且互为备用,相互之间既可以在自动控制方式下实现联动运行,也可以在手动方式下独立控制。

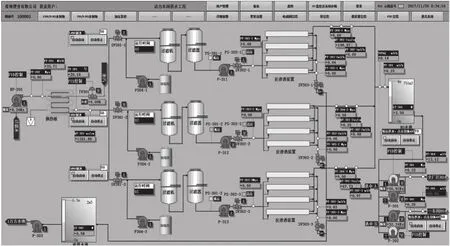

在系统设备和网络正常时,用户可在集控中心通过管理计算机进行远程监控与参数设置。当远程计算机或网络故障时,用户可通过值班室PLC柜上的触摸屏操作站监控系统;当自控系统出现故障无法运行时,可以将现场MNS开关柜上的“手动/自动”转换开关切换至手动,通过开关柜上的按钮,对各台水泵进行独立启停操作,以确保供水安全。管道及仪表见图2。

图2 供水工段管道及仪表流程图

2.2 变频调节实现恒压供水

PLC实时比较管网的实际压力与用户设定压力差值,自动调节输出频率,及时控制水泵投切,通过调整水泵启动台数和转速,在精度范围内保证管网的压力恒定[5]。无论用水高、低峰,均可在保证供水压力的前提下,最大限度地节省电能。

2.3 轮换作业延长设备使用寿命

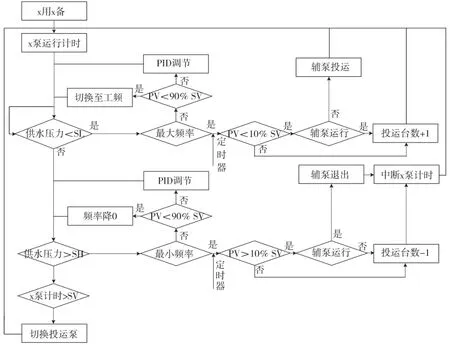

PLC根据用户设定水泵投切周期、当前压力和可用泵数,自动进行水泵投切,即避免了水泵无效运转或在启动时存在较大的启动电流对供电系统、配电设备和电机的冲击,同时减少了无谓磨损、频繁启停等原因对水泵造成的损害,延长了电气设备、水泵及管网的使用寿命,消除了水锤带来的危害,减少了维护费用和工作量,提高了供水安全。恒压供水泵的投切及轮换作业,按如图3所示流程设计。

2.4 现场总线提供高效的数据传递

通过总线方式连接分布于现场的智能仪表、变频器和软起动器,实现安全、高效的数据传递,提升了系统的开放性、灵活性和可扩展性。

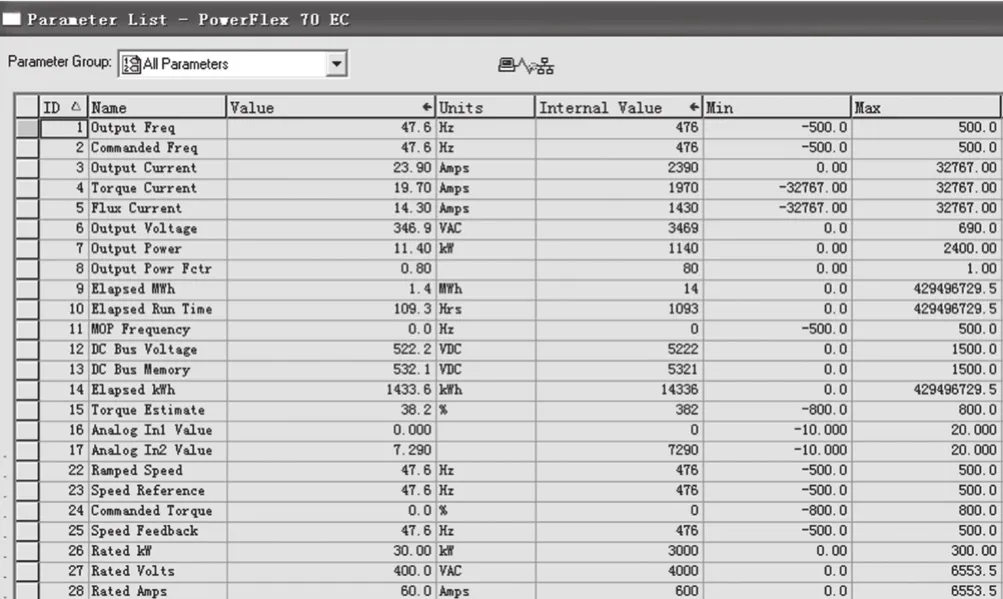

总线方式带来了诸多好处。第一,提高了设计的弹性。通过提供网络数据流的能力来提供无限制的IO端口,提高了互操作性和即插即用能力。第二,提高了吞吐量和可重复性。通过一根总线可获取终端设备的全部参数信息,并可对调置参数进行备份复用;第三,降低了安装成本。简化配线的同时,避免了潜在的错误点,减少了劳动力资源,节省了安装空间。第四,易于维护。系统基于工业网络架构,用户可以从任何一点接入系统,通过远程访问、组态、诊断或维护多层工业网络中的设备,使得管理AB的PLC、变频器、软起动器等设备更为容易。参数查看、设置如图4所示。

图3 投切及轮换设计图

图4 参数查看

需要说明的是,系统通过PCB对网络中的电磁流量计、压力变送器及超声波液位计智能总线式仪表进行在线诊断。

2.5 功能全面的故障报警

系统根据报警限值和事件的严重程度,自动以现场声光报警、监控画面提示信息或远程管理计算机上发出警示音等多种方式进行全方位报警,同时授权用户可对电机温度、水池水位和管网压力上、下限进行维护。

2.6 实用的报表查询

针对管理者关心的水池进水量、各管网供水量、RO水产量和能量消耗等,系统还提供了报表查询功能,可按时报、日报、月报等形式查看设定时段供水量。

3 运行效果

3.1 提升供水安全可靠性

由于水泵房担负厂区的供水任务,供水量随用水点的变化而变化,压力势必产生波动。如采用定速控制,必然会导致高峰供水时段管网供水压力不足;而用水量低峰时段管网压力过高,易造成爆管现象。采用PLC变频调节控制后,频率及泵的投切随管网压力自动控制,保证了厂区用水压力基本恒定不变[6]。

3.2 实现高效节能

通过采用变频调速恒压控制,可实现在不同用水需量时有效地进行调控,避免了传统供水方式损害设备和一定的能源损耗,降低了吨水电耗。

3.3 提高自动化水平

根据本次青海锂业有限公司动力车间对自控子系统建设规划初衷“分散控制、集中管理、现场无人值守”,智能变频恒压供水技术的应用不仅提升了水泵房自动化控制水平,而且为日后现场无人职守、安全运行提供了可能。

3.4 提升经济效益

供水系统实现自动化控制后,各工序衔接通畅,现场设备安装电磁流量计、压力变送器等远程检测仪表,设置了联锁保护系统程序,提高了设备的安全性能。设备故障率环比下降5%,每年可节约一大笔备品配件费用。