单通道光纤旋转连接器内部耦合损耗的分配优化设计研究

邬华春,姚 志,任俊鹏,薛红杰

(西安航空学院 理学院,西安 710077)

0 引言

1966年英籍华人高锟(Charles Kao)著文,提出用石英制作玻璃丝(光纤),其损耗为20 dB/km,可实现大容量的光纤通信。随着通信用半导体激光器的诞生,光纤通信得到了快速发展[1]。现如今,光纤通信已成为信息社会不可缺少的神经系统。在使用光纤进行通讯的过程中,一些场合需要实现两个相对转动结构部分之间的信号传输。为了解决这种需求,国外率先研制出了光纤旋转连接器(Fiber Optic Rotary Joint,FORJ)[2-3](也称光纤滑环)。

在使用光纤旋转连接器传输光信号的过程中,插入损耗(简称插损)是重点关注的性能指标之一。为提高光纤旋转连接器的传输光信号传输性能,在理论分析三种耦合耗损的基础上,提出了一套三种耦合耗损占比的优化分配方案,通过实验,证实了这一方案可以有效地提高光纤旋转连接器的光信号传输性能。

1 光纤准直器的三种耦合损耗[4-8]

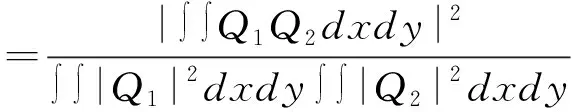

光纤旋转连接器的工作原理是基于高斯光束的空间高效率耦合。光场分布为Q1的高斯光束与Q2的高斯光束耦合效率为式(1):

(1)

为了实现两束光之间的耦合传输,首先想到的是采用光纤直接耦合,但光纤直接耦合的方式对机械精度要求太高,因此一般都采用光纤准直器将光进行扩束以后再进行耦合,以降低对机械精度的要求。光纤准直器能够将光进行扩束是基于梯度折射率透镜来实现的。

一对光纤准直器进行光的耦合时,会产生附加损耗。而光纤准直器由装配引起的三种误差,即离轴偏差、角度偏差和轴向偏差决定了附加损耗的大小。

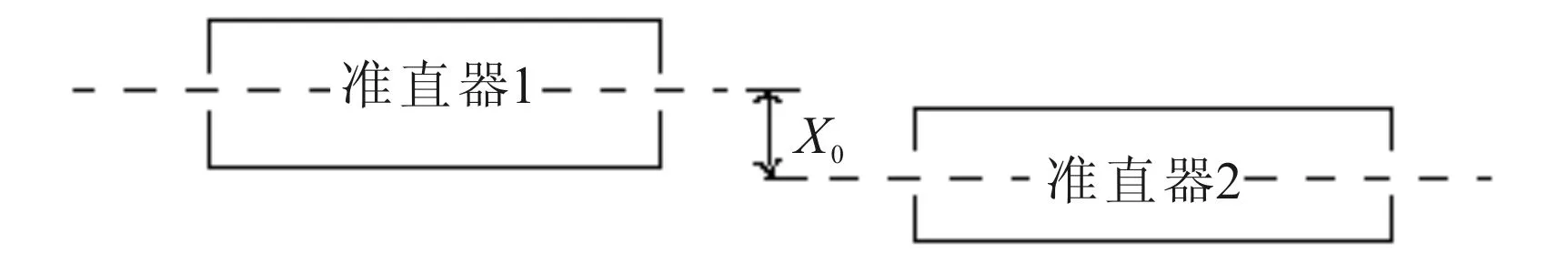

1.1 离轴偏差损耗

离轴偏差是指两个光纤准直器的光轴平行且有一定的间距X0产生的偏差,图1是光纤准直器离轴偏差示意图。

图1 光纤准直器离轴偏差示意图

经过推导式(1),得到离轴偏差为X0时引起的耦合损耗为:

(2)

式中,n为自聚焦透镜的中心折射率,A是自聚焦透镜折射率变化的聚焦常数,λ为入射光的波长,ω0为单模光纤模场半径。

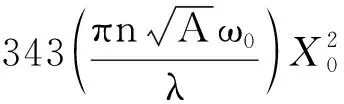

1.2 角度偏差损耗

角度偏差是指装配时两个光纤准直器的光轴之间有一定的角度θ,图2所示为两光纤准直器的角度偏差。

图2 两准直器的角度偏差

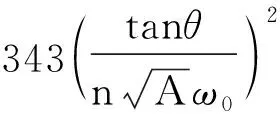

经过推导式(1)得到角度偏差为θ时引起的耦合损耗为:

(3)

1.3 轴向偏差损耗

轴向偏差是指两个光纤准直器的光轴重叠,但两者有一定的间距Z产生的偏差,即装配间距引起了轴向偏差,两准直器的轴向偏差如图3所示。

图3 两准直器的轴向偏差

经过推导式(1),得出轴向偏差为Z时引起的损耗为:

(4)

2 分配优化

2.1 规律分析

当一对光纤准直器随机进行耦合时,会出现上述的三种偏差。在使用光纤旋转连接器时,使用者希望其插损越小越好。目前国外市场上销售的单通道光纤旋转连接器,插损指标也各有不同。因为插损大小没有统一标准,所以参考指标参数相对突出的普林光电公司的产品,将单通道光纤旋转连接器的插损目标值设定在小于2 dB的范围内。为了得到较好的插损值,提高生产效率,需要对三种偏差的大小进行分配优化。优化分配之前,先讨论分析三种偏差对插损的具体影响。

图4三种偏差与损耗对应关系图

观察图4,可以得出以下结论:

(1)离轴偏差要远敏感于轴向偏差,在考虑这两种偏差对插损的影响时,应优先考虑离轴偏差;

(2)因角度偏差与离轴偏差和轴向偏差的量纲不一致,无法直接比较,需要进一步分析。

为方便分析比较,分别选取三种损耗的部分数据点,列成表格,如表1~3所示。

表1 离轴偏差与离轴偏差损耗

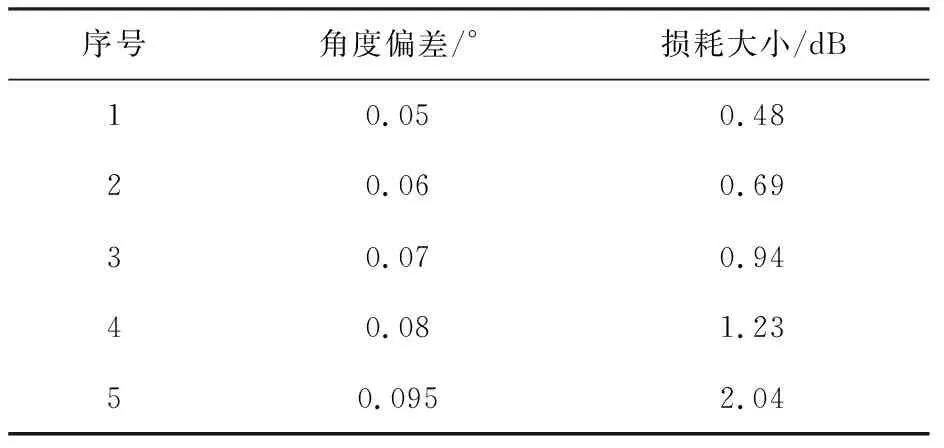

表2 角度偏差与角度偏差损耗

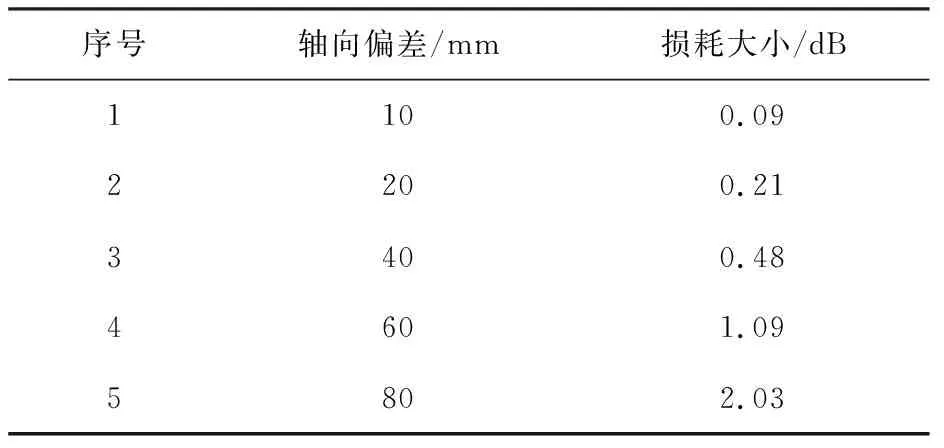

表3 轴向偏差与轴向偏差损耗

(3)离轴偏差:通过表1和图4 a可以看出,离轴偏差损耗随着偏差的增大,会增加的越来越快。在不考虑其他因素时,要使插损小于2 dB,需将离轴偏差控制在0.14 mm内。

(4)角度偏差:通过表2和图4b可以看出,角度偏差损耗随着角度偏差的增大,会增加的越来越快,尤其是角度偏差大于0.08°。在不考虑其他因素时,要使插损小于2 dB,需将角度偏差控制在0.095°以内。这个要求标准已经很高,但仅仅满足这一条件,无法保证目标值,需要进一步优化。

(5)轴向偏差:通过表3和图4c分析可知,当轴向偏差大于50 mm以后,偏差损耗增长会加快。只考虑轴向偏差的影响,要使插损小于2 dB,需要控制轴向偏差小于80 mm。

比较离轴偏差与角度偏差,由于二者单位不一致,无法直接比较,作者提出的方法是将角度变化转化为位置变化,统一单位后再进行比较。

选取市面上常见的光纤准直器(外形尺寸长度为13 mm)作为分析的基础:当两准直器耦合时,为简化问题,假设固定一只准直器,调整另一只准直器,当两支准直器的耦合角度偏差从0变到0.07°时,准直器尾部的移动距离为13×tan0.07 mm,约为0.016 mm,准直器越短则移动的距离越小。即当准直器尾部移动了0.016 mm时,就会产生约1 dB的耦合损耗,相比于离轴偏差的0.1 mm对应约1 dB,则可得出角度偏差相对于离轴偏差更为敏感。

2.2 针对单通道光纤旋转连接器的内部损耗分配优化

插损对三种偏差的敏感程度不一,在控制插损时就可以按一定比例控制三种偏差损耗,即对三种耦合损耗进行优化分配。

光纤旋转连接器的主要性能指标为插入损耗和插损旋转变化量,为了实现插损≤2 dB、插损变化量≤1 dB这个目标,需要对三种损耗各自的大小进行严格控制。根据前面的数据和图表,首先可以得出一个大致的范围:角度偏差<0.095°、离轴偏差<0.14 mm、轴向偏差小于80 mm。在实际制作光纤旋转连接器时,如果按照这个技术指标去设计各个零部件,无法保证插损小于2 dB和变化量小于1 dB,因此需要在分析各个损耗特性和考虑机械加工可行性的基础上,对各个偏差损耗进行分配优化。根据上述了解到的各个损耗的特性,首先考虑准直器的角度偏差,其次考虑离轴偏差。对于轴向偏差,当两准直器之间的工作距离小于10 mm时,可以忽略。

选取市面上质量较高的光纤准直器(点精度为0.3°,外形尺寸长度为13 mm,插损小于0.5 dB)搭配P4级精密轴承(P4级精度轴承的径向跳动小于0.0025 mm),作为优化的前提条件:

(1)准直器的点精度(指准直器出射光与准直器轴线之间的夹角)为0.3°,设在光纤旋转连接器内部起定位作用的准直器长度为1 mm,则要校正准直器点精度所需活动距离为1×tan0.3=0.005 mm,那么两光纤准直器之间的离轴距离取两边的极限情况为2×0.005=0.01 mm。

(2)光纤旋转连接器总的插损要小于2 dB,准直器自身带入的损耗记为0.5 dB,0.01 mm离轴距离对应的离轴损耗为0.01 dB,则允许角度偏差引起的损耗为1.49 dB,对应的角度偏差约为0.09°。

(3)光纤旋转连接器的插损变化量要小于1 dB,考虑插损的变化量主要由两准直器之间的角度偏差变化引起,因此1 dB对应的角度偏差约为0.07°。

为保证插损小于2 dB,两准直器之间的角度偏差需要小于0.095°,而1 dB的插损变化量要求角度偏差控制在0.07°,综合得到两准直器之间的角度偏差应优化控制在0.07°以内。0.07°对机械加工的精度提出了很高的要求,使得加工的公差达到um级别。如果再进一步缩小角度偏差,加工的精度要求会进一步提升,超高的加工精度要求限制了产品的生产效率。经过权衡比对,将角度偏差优化控制在0.07°内。

综上所述,为了实现插入损耗小于2 dB,插损变化量小于1 dB的目标,经过优化分析得到:角度偏差最为敏感,应控制在0.07°以内,实现起来有一定技术难度;离轴偏差控制在0.01 mm内,这个对机械加工的精度要求也是不低的;两准直器之间的工作距离控制在10 mm内,即轴向偏差控制在10 mm内,这个精度实现起来无难度。

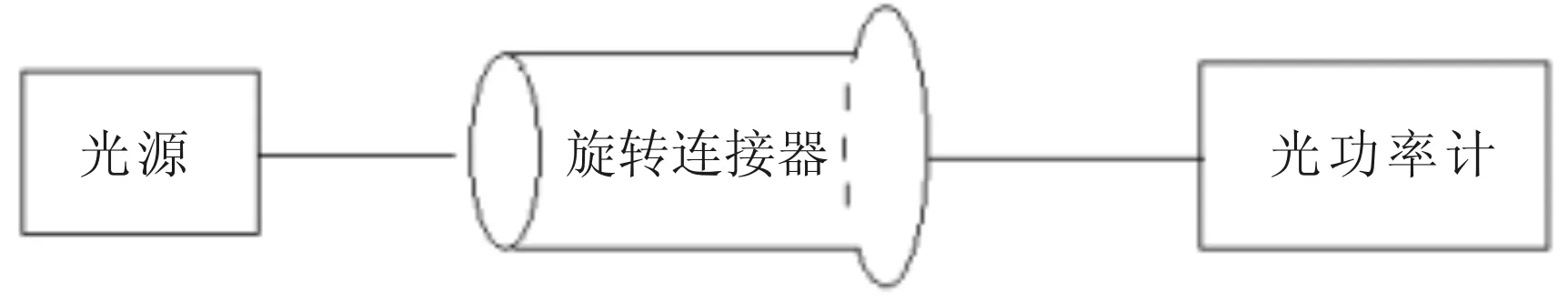

3 插入损耗和损耗变化量的测试

按照上述结论,选择能够满足偏差要求的高精度加工机械设备,制成样品,对样品进行插损和损耗变化量测试。插损测试示意图如图5所示:

图5 插损测试示意图

测试设备为插回损测试仪,型号为JW8301。具体测试步骤如下:第一步:打开设备电源,在无光输入的情况下,将光功率读数清零;第二部:用酒精擦拭光纤旋转连接器的接头,一端接入光源,另一端接入光功率计,选择光源的波长为1310 nm,仪器显示插损为1.53 dB,转动连接器360°,仪器插损值出现变化,最小值为1.42 dB,最大值为1.86 dB,则插损变化量为0.44 dB,试验结果满足插损和插损变化量目标值要求,证实优化分配方案可行。

4 结语

本文从高斯光束耦合的效率出发,利用推导出的光纤准直器的三种耦合损耗,将角度偏差转为化为准直器的移动距离,在同一量纲下,比较了三种偏差对插损的影响效果。在此基础上,为了制作插损小于2 dB、插损变化量小于1 dB的光纤旋转连接器,对三种损耗的大小进行了细化分配,得到:

(1)角度偏差应控制在0.07°以内;

(2)离轴偏差控制在0.01 mm内;

(3)两准直器之间的工作距离控制在10 mm内。

这些技术要求限制了光纤旋转连接器的生产效率。为了研制高性能的光纤旋转连接器,提高生产效率,满足控制耦合损耗的要求,努力研制点精度高的准直器或者提高光纤的耦合效率、提高机械加工的精度,是研究人员应该努力的方向。