大庆致密油藏水平井高性能水基钻井液优化与应用

刘永贵

(1.哈尔滨工业大学化工与化学学院,黑龙江哈尔滨 150001;2.中国石油集团大庆钻探工程公司钻井工程技术研究院,黑龙江大庆 163413)

大庆松辽盆地北部的非常规致密油储量丰富,开发潜力巨大,主要分布在长垣以西扶杨油层的青山口组及泉头组,以裂缝发育的泥页岩为主,钻井过程中遇水极易水化膨胀,引起井壁剥落、掉块甚至井塌等复杂情况。近几年来,随着YP_1井、QP_1井等致密油藏长水平段水平井获得突破,探索出了非常规致密油难采储量有效开发的新途径。为了高效开发致密油资源,大庆油田引进国外高性能水基钻井液钻了5口井,在钻遇青山口组地层时都出现了井壁剥落、掉块和起下钻遇阻等复杂情况,导致5口井全部提前完钻。其中1口井发生了井壁垮塌,最大掉块直径超过5.0 cm。2015年,大庆油田通过优选处理剂形成了高性能水基钻井液,基本上能够满足钻井需求,但在钻遇青山口组地层时仍存在井壁剥落和掉块的情况,给钻井施工带来了很大困扰[1_4]。

针对上述情况,笔者对原来的高性能水基钻井液进行了性能优化,采用自主合成的聚胺抑制剂和环保型液体润滑剂提高其抑制性,选用纳米乳液封堵剂提高其封堵性和润滑性,形成了新的高性能水基钻井液,现场应用效果良好,满足了大庆油田非常规致密油储层的安全钻井需求。

1 致密油水平井钻井液技术难点

为满足分级压裂的要求,致密油藏水平井的水平段一般长1 000.00 m以上,有的甚至超过2 000.00 m。分析认为,应用水基钻井液钻进大庆油田致密油储层具有以下难点[5_6]:

1) 钻遇的目的层主要以泥页岩和砂泥岩互层为主,富含伊利石(绝对含量9.43%~14.67%,相对含量79%~91%)及伊/蒙混层(绝对含量1.48%~4.53%,相对含量6%~26%),极易产生表面水化及渗透水化,导致出现缩径、造浆等风险,因此要求水基钻井液具有良好的长效抑制性。

2) 青山口组和泉头组地层微裂缝发育,且形态不规则、宽度不等, 缝宽主要集中在10~30 μm,还有部分缝宽为0.001~0.010 μm,压力波动导致外来液体进入井壁,降低泥岩强度,甚至会在“水力尖劈”作用下使闭合缝变成扩张缝、小缝变成大缝,导致井壁垮塌和井漏发生,因此要求水基钻井液具有良好的封堵防塌能力。

3) 致密油储层埋藏较深,造斜段、水平段长,钻具贴在下井壁,摩阻大,加压困难、钻井周期较长,要求钻井液具有良好的润滑性,以降低钻进过程中的摩阻和扭矩。

4) 由于水平段长,岩屑携带困难,易形成岩屑床,若设计井眼轨道扭方位,更不利于钻屑及时返出,同时在着陆及水平段钻进过程中经常调整井眼轨迹寻找储层,携岩更加困难,加大了井下形成岩屑床的风险。因此,要求钻井液动切力高、触变性好,具有较高的悬浮性和携岩能力,以保证及时清除岩屑、确保井眼通畅和井下安全。

2 高性能水基钻井液性能优化

2.1 技术思路

为满足大庆油田致密油藏水平井钻井的需要,主要开展了以下4方面的研究:1)以自主合成的聚胺抑制剂为主要抑制剂,结合聚合醇和无机盐,利用“多元协同”原理提高钻井液的抑制性能;2)优选纳米乳液封堵剂,结合聚合醇,利用“双效封堵”原理提高钻井液的封堵造壁性;3)采用自主研发的环保型抗高温液体润滑剂,结合固体润滑剂,提高钻井液的润滑防卡能力;4)使用大分子乳液包被剂提高钻井液对钻屑的包被抑制能力和结构黏度,提高钻井液的井眼清洁能力。

对前期应用水基钻井液的性能及应用效果进行分析,得到了水基钻井液基浆配方:5.00%钠膨润土+1.00%~2.00%降滤失剂+1.00%~2.00%无荧光防塌剂+0.02%KOH+3.00%~5.00%无机盐,以此为基础进行水基钻井液性能优化。

2.2 抑制性能

针对常用聚胺抑制剂不抗高温、不抗盐的缺点,以C—C链替代主链中的醚氧键,在主链上引入抗高温保护基团,开展了新型聚胺抑制剂合成研究。目前,已经形成DQHB-Ⅰ、DQHB-Ⅱ和DQHB-Ⅲ等三代聚胺抑制剂,抑制性能和抗温性逐步提高,目前已经能抗温220 ℃,对大庆油田致密油藏高泥岩含量地层具有良好的抑制能力[7]。选用自主合成的聚胺抑制剂,结合聚合醇和无机盐共同使用,根据“多元协同”抑制原理,提高钻井液的抑制性能。

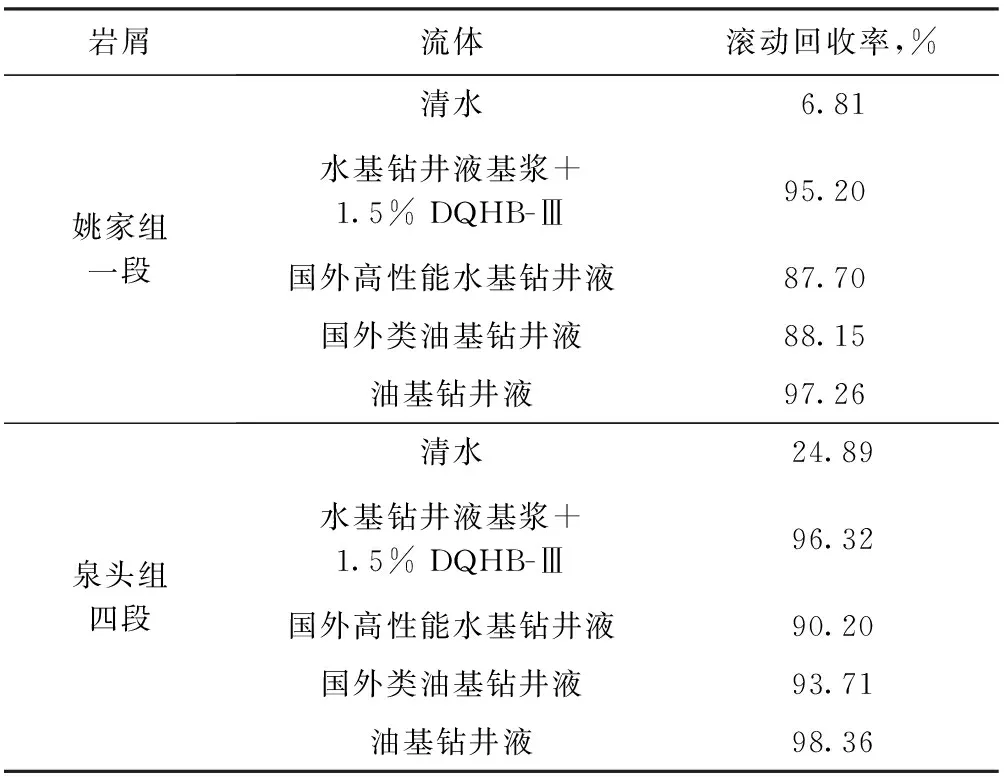

分别选用大庆油田齐家_古龙凹陷区块姚家组一段、泉头组四段的泥页岩岩屑,测试其在加入抑制剂DQHB-Ⅲ的水基钻井液基浆、国外高性能水基钻井液、国外类油基钻井液和油基钻井液中的滚动回收率,结果见表1。由表1可知,水基钻井液基浆中加入抑制剂后对2个层段泥岩岩屑的滚动回收率都在95.0%以上,比国外水基钻井液和类油基钻井液的回收率高,与油基钻井液的回收率接近,表明该抑制剂具有较强的抑制泥页岩水化分散与膨胀的能力。

表1不同钻井液滚动回收率的对比

Table1Comparisonofrollingrecoveryratesofdifferentdrillingfluids

岩屑流体滚动回收率,%姚家组一段清水6.81水基钻井液基浆+1.5% DQHB-Ⅲ95.20国外高性能水基钻井液87.70国外类油基钻井液88.15油基钻井液97.26泉头组四段清水24.89水基钻井液基浆+1.5% DQHB-Ⅲ96.32国外高性能水基钻井液90.20国外类油基钻井液93.71油基钻井液98.36

2.3 封堵性能

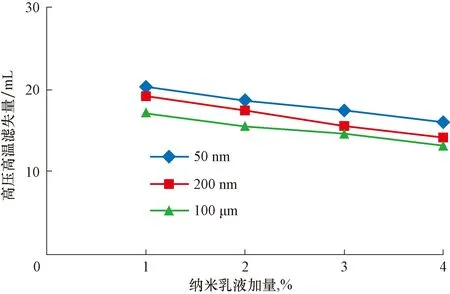

在室内制作缝宽分别为50,200 nm和100 μm的微裂缝,采用自主研发的高温高压微裂缝封堵评价装置[8_9]评价纳米乳液封堵剂对不同级别微裂缝的封堵能力,结果见图1。由图1可知,纳米乳液封堵剂高温高压滤失量低,对50,200 nm和100 μm微裂缝都具有良好的封堵能力。

图1 纳米乳液封堵剂对不同微裂缝的封堵效果Fig.1 Plugging effect of nanometer emulsion plugging agent on different micro-cracks

在优选出纳米乳液封堵剂的基础上,优选出不起泡、浊点温度为50~55 ℃、配伍性好的聚合醇和非渗透封堵剂,根据“双效”封堵原理,三者共同作用提高其封堵防塌能力。高温高压微裂缝封堵试验后的微裂缝表面放大100倍观察发现,微裂缝内部已经被纳米乳液等混和物充填和封堵,并能够承受3 MPa的压差,说明该钻井液具有较强的封堵防塌能力。

2.4 润滑性能

以环保型无毒基础油为原料,加入复合乳化剂和纳米级固体润滑颗粒,制成环保型抗磨润滑剂。该润滑剂除具有液体润滑剂的润滑效果外,添加的纳米级固体润滑颗粒能吸附在钻具和井壁表面形成复合型润滑膜,粒径分布范围为50~150 nm,平均粒径为47 nm,使钻具和井壁表面之间的润滑效果大幅度提升。室内评价试验测得极压润滑系数降低率达到80%以上,抗温200 ℃,解决了长水平段水平井与大位移水平井钻井摩阻大和易托压的难题[10_12]。

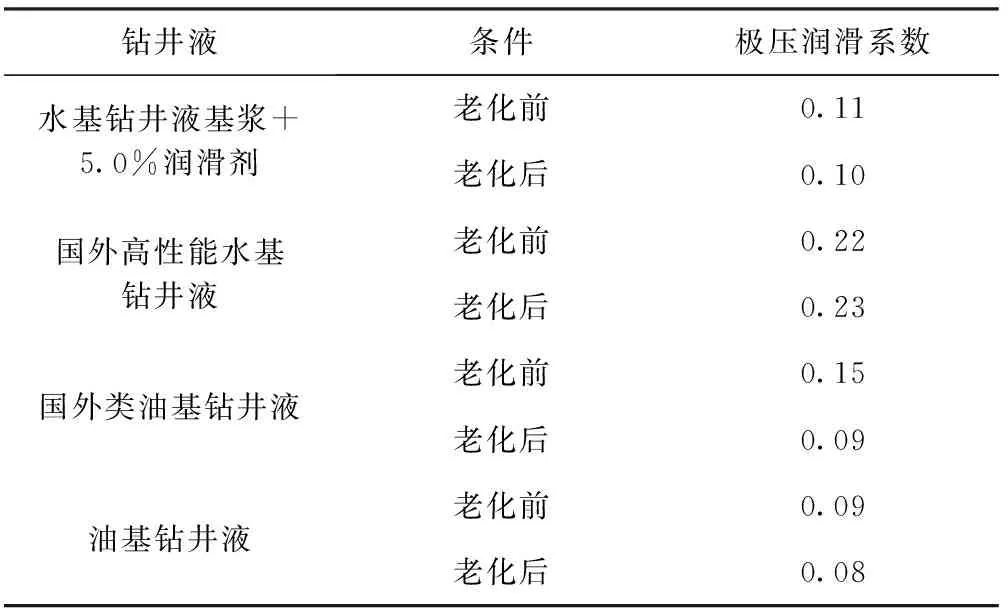

将自主研发的环保型液体滑剂加入到水基钻井液基浆中,测试其老化前后的极压润滑系数,并与国外高性能水基钻井液和类油基钻井液进行对比,结果见表2。由表2可知,新研发的高性能水基钻井液的润滑性比国外高性能水基钻液的润滑性好,与国外类油基钻井液和油基钻井液的润滑性接近,能够满足长水平段水平井钻井润滑降摩的需求。

表2不同钻井液极压润滑系数的对比

Table2Comparisonofextremepressurelubricationcoefficientsofdifferentdrillingfluid

钻井液条件极压润滑系数水基钻井液基浆+5.0%润滑剂老化前0.11老化后0.10国外高性能水基钻井液老化前0.22老化后0.23国外类油基钻井液老化前0.15老化后0.09油基钻井液老化前0.09老化后0.08

注:老化条件为180 ℃×16 h。

2.5 包被抑制能力

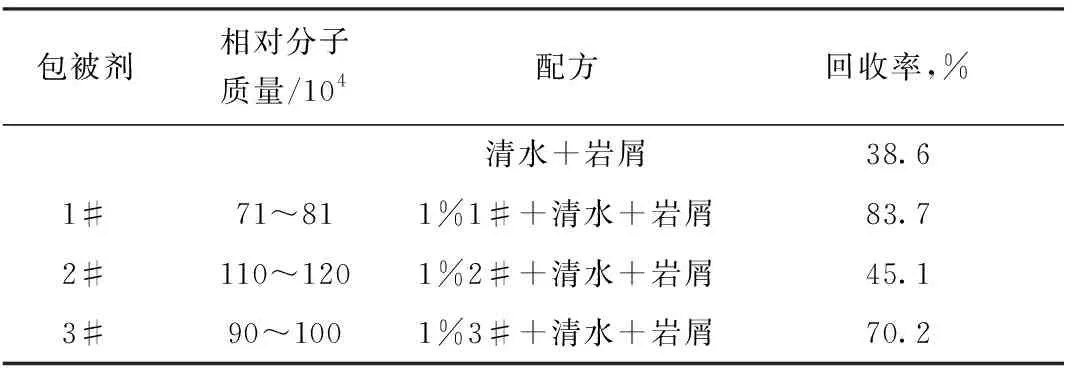

为避免泥岩钻屑在钻井液中分散而影响钻井液性能,选用相对分子质量约为(80~100)×104的聚合物包被剂,以提高钻井液对钻屑的包被抑制能力。通过页岩滚动回收试验评价包被剂的包被抑制能力,结果见表3。由表3可知,1#包被剂的相对分子质量符合要求,不会影响钻井液黏度,且回收率达到83.7%,包被抑制能力最强。

表3 包被剂性能评价结果Table 3 Evaluation result of coating performance

2.6 水基钻井液配方与性能评价

综合考虑钻井液的流变性和滤失量,在室内进行正交试验,根据试验结果进行配方优化,最终形成了高性能水基钻井液,其配方为5.00%钠膨润土+0.02%KOH+1.00%~3.00%降滤失剂+1.00%~2.00%无荧光防塌剂+1.00%~2.00%纳米乳液封堵剂+0.50%~1.00%DQHB-Ⅲ+5.00%~7.00%润滑剂+0.20%~0.40%包被剂+3.00%~4.00%聚合醇+3.00%~5.00%无机盐。

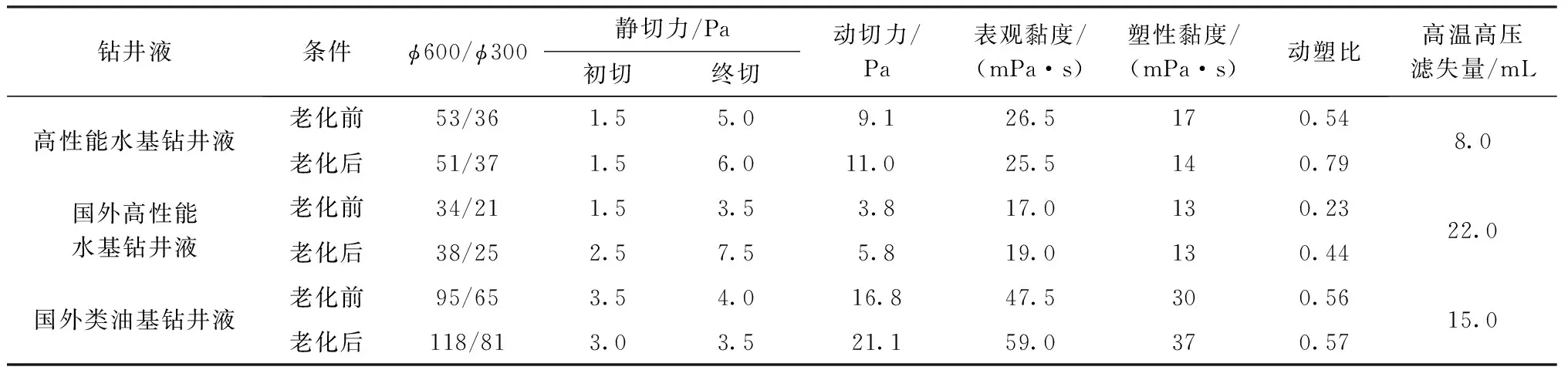

将优化后的高性能水基钻井液与国外的高性能水基钻井液和类油基钻井液的综合性能进行对比,结果见表4。由表4可知,高性能水基钻井液老化前后性能稳定,动塑比高,特别是高温老化以后动塑比增大,有利于水平井携岩,而高温高压滤失量比国外钻井液都要低,有利于降低钻井液滤液对泥页岩或砂泥岩地层的水化影响,提高井眼稳定性[13_15]。

表4 不同钻井液常规性能的对比

注:老化条件为180 ℃×16 h。

3 现场应用

3.1 总体应用情况

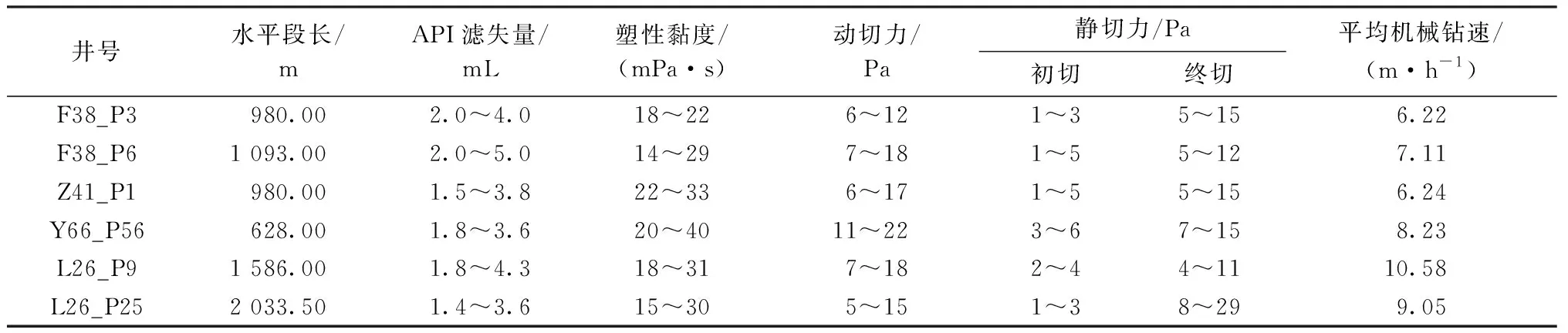

优化后的高性能水基钻井液先后在大庆油田长垣的宋芳屯和龙虎泡等致密油区块累计应用50余口井。这些致密油井目的层为青山口组和泉头组,现场应用效果表明,该钻井液表现出了较强的抑制性、封堵能力、润滑性和携岩能力,平均井径扩大率小于10%,钻井周期平均缩短3.0 d以上。表5为部分典型井的应用效果。从表5可以看出,所钻井水平段最长超过2 000.00 m,钻井液滤失量较低,携岩能力强,最高机械钻速达到10.58 m/h。

表5 优化后高性能水基钻井液的性能及应用效果Table 5 Performance and application effects of high performance water-based drilling fluid

3.2 在L26_P25井的应用

L26_P25井是大庆油田部署的一口重点致密油水平井,设计井深4 045.00 m,垂深1 831.00 m,水平段长2 033.50 m。该井嫩江组属于强水敏性泥页岩地层,极易造浆和缩径;姚家组和青山口组为层状绿灰色泥岩地层,裂缝和微裂缝发育,极易发生剥落、坍塌。应用高性能水基钻井液钻进时,严格按照钻井液分段处理原则进行维护:嫩江组地层以强抑制为主,保证钻井液中抑制剂加量不小于1.5%;姚家组和青山口组地层以抑制和封堵为主,抑制剂加量不小于1.0%,封堵剂总体加量大于4.0%;水平段以润滑和携岩为主,环保型液体润滑剂加量大于5.0%,固体润滑剂加量大于2.0%。该井安全钻至设计井深,完钻水平段长2 033.05 m,全井平均井径扩大率仅为6.8%,二开平均机械钻速为9.05 m/h,全井没有出现起下钻遇阻、卡钻等复杂情况,套管顺利下至设计位置。

现场应用结果表明,优化后的高性能水基钻井液具有较好的流变性、降滤失性和润滑性,解决了井壁剥落、坍塌等问题,动塑比控制在0.4~0.7,携岩能力强,能够避免水平段形成砂床,满足了长水平段水平井安全钻进的需求。

4 结 论

1) 针对大庆油田致密油藏的地质特点,根据“多元协同”抑制和“双效”封堵原理,采用自主合成的聚胺抑制剂和环保型液体润滑剂,对原水基钻井液的性能进行了优化,各项性能与油基钻井液接近,能够满足大庆油田致密油水平井钻井施工的需求。

2) 优化后的高性能水基钻井液解决了裂缝性泥页岩地层井壁易失稳的难题,促进了大庆油田非常规致密油藏的高效勘探开发,具有广阔的应用前景。