辊压机辊套窜套处理与辊轴辊套的设计制造

蔡武

近年来,辊压机辊套窜套的现象时有发生,引起窜套的原因也是多方面的,如公差配合、同轴度超过公差、粗糙度不够、圆度问题、材料塑性太强等。笔者通过对辊压机的设计和加工制造进行分析,提出了设计和加工制造方面需注意的问题,并采取了相关措施,有效避免了辊压机窜套的发生。

1 设计方面需注意的问题

1.1 材料选择

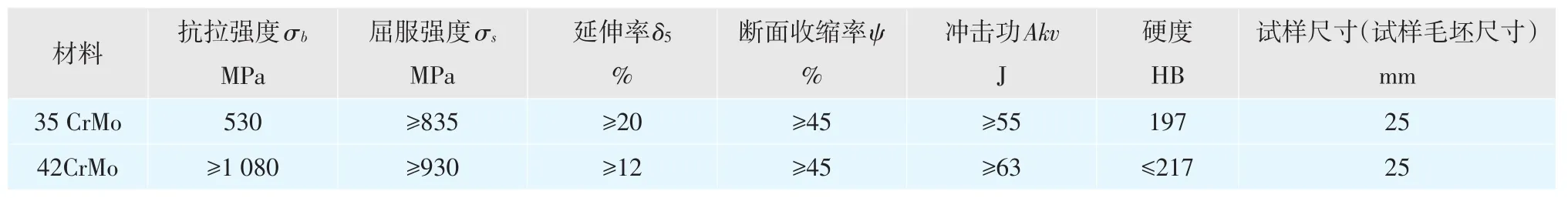

当前辊压机的辊轴和辊套选用的材料有两种,一种为35CrMo,另一种为42CrMo。表1~3为以上两种材料的化学成分、机械性能及热膨胀系数的分析及对比。

从表1~3中可以看出,在化学成分方面,两种材料仅在碳含量和铬含量上稍有差别,其他成分都一样;在机械性能方面,42CrMo的抗拉强度和屈服强度明显比35CrMo高,冲击功和布氏硬度也高,延伸率δ5小,断面收缩率ψ相同;在热膨胀系数方面,两者相近。虽然35CrMo和42CrMo的化学成分差别不大,但从机械性能整体而言,42CrMo明显优于35CrMo。辊压机的显著工作特性是利用挤压来粉碎物料,其力量相当大,所以,材料强度是选择材料时需要优先考虑的一个方面。

表1 化学成分分析,%

表2 机械性能对比

表3 热膨胀系数对比

1.2 公差配合

辊压机辊轴和辊套的装配不是采用键连接,而是采用大过盈量的紧配合,过盈量需考虑辊压机在运转初始阶段,辊轴和辊套温度上升时的时间差。辊套工作面与物料直接接触,温度上升比较快,而辊轴不能直接接触物料,只能靠辊套的热量传导来提升温度,辊轴的温度要等辊套温度稳定后才会逐渐升高至与辊套温度一致。在此之前,辊轴和辊套存在的温度差会使辊轴和辊套产生的膨胀量不同,从而影响公差。因此,在设计过程中不能忽视公差配合产生的影响。

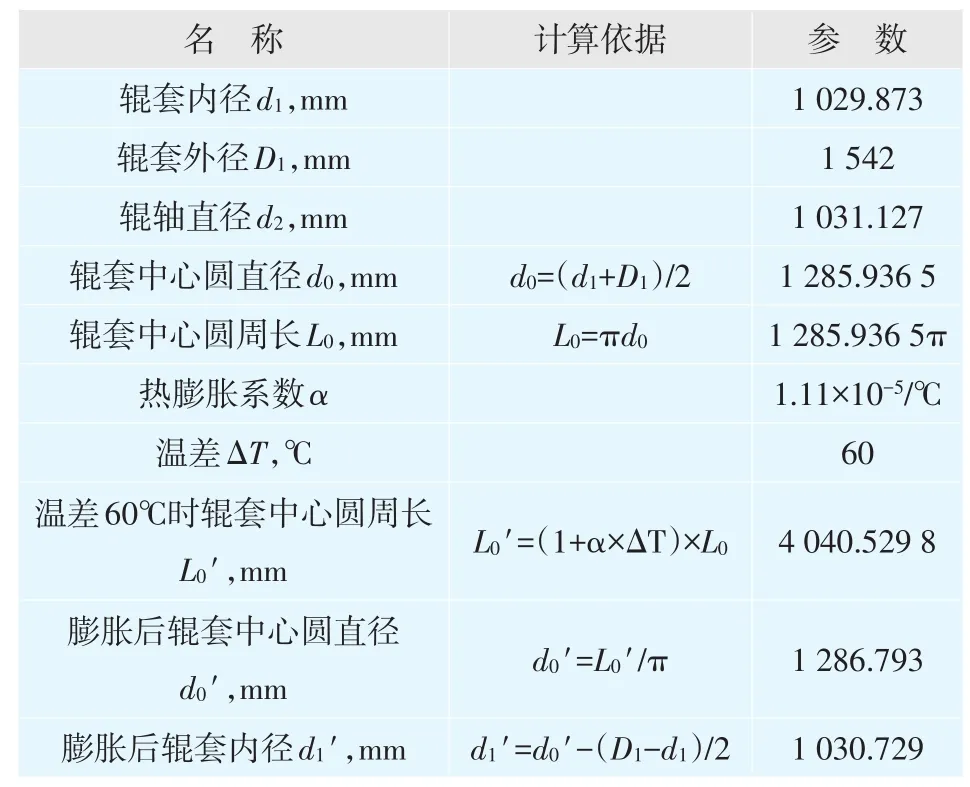

举例说明温度差对公差的影响(图1),具体如下:

辊套内径d1尺寸及公差:

辊套外径D1:φ1 542mm

辊轴直径d2尺寸及公差:

根据以上数据计算公差的极值:

轴孔配合公差的极大值:

轴孔配合公差的极小值:

1 031-0.127-1 030-0.127=0.746mm

理论上,辊轴和辊套温度差发生在设备起动阶段,随后温度达到均衡,假定前期的温度偏差按60℃来考虑,其引起的尺寸偏差具体如下:

计算辊套在温度变化时的延伸长度,需先计算运转前辊套中心层直径d0以及中心层圆周长度L0。

(1)极大值情况下温度变化引起的偏差(表4)

从表4可以看出,在温差60℃时,辊套内径d1′<辊轴直径d2。

(2)极小值情况下温度变化引起的偏差(表5)

从表5可以看出,在温差60℃时,辊套内径d1′>辊轴直径d2,存在窜轴的风险。

为了规避窜轴的风险,建议在辊轴直径公差设置上不要有负偏差,在辊套内径公差设置上不要有正偏差,并在运转过程中确保辊轴和辊套温差<60℃。如此设置,则不会出现窜轴现象。

(3)在辊轴和辊套温度上升到相同温度(比如达到60℃)时,辊轴热膨胀后的尺寸是否能满足设计要求?

据此可以算出辊轴的尺寸在1 031.686~1 031.813mm之间,公差取(0,0.127)。辊套内径范围在1 030.729~1 030.984mm之间。

由此可以看出,辊轴和辊套在温度上升到相同温度的情况下,辊轴的过盈量能够满足设计要求。

图1 辊轴和轴套示意图

表4 极大值情况下温度变化引起的偏差

表5 极小值情况下温度变化引起的偏差

1.3 辊轴和辊套配合面形位公差基本要求(表6)

2 加工制造方面需注意的问题

(1)选择满足精度要求的机床。机床的精度关系到工件的精度,精度不符有可能导致加工出的辊轴存在锥度或辊套内径存在锥度。选择机床时,圆度、圆柱度及粗糙度精度的要求也须考虑在内,以确保所使用的机床能满足零配件设计的精度要求。

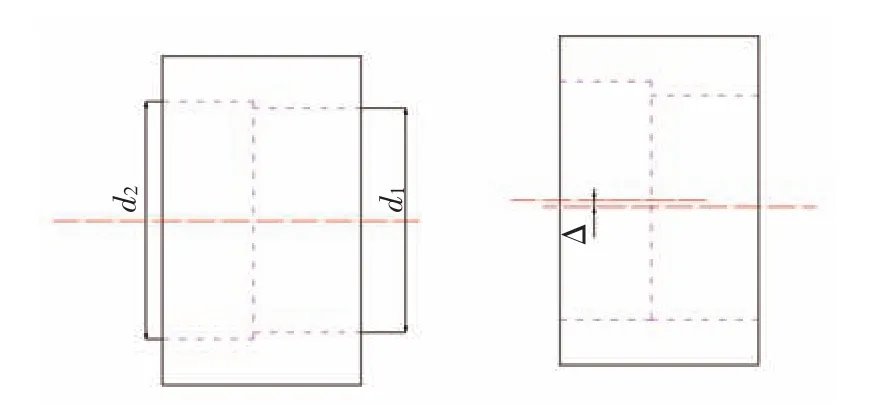

(2)选择规格合适的机床,即选择的机床行程需足够。如果机床行程不够,则需翻转工件进行加工,这样接刀部位会出现台阶或产生同轴度问题(图2)。

(3)装卡辊套时要确保加工时能够“一刀到底”(尤其是内孔的精加工阶段)。装卡不当则需翻转工件重新找正加工,如此则接头位置容易出现台阶或出现同轴度偏差问题(图2)。

表6 辊轴和辊套配合面形位公差基本要求,μm

图2 加工过程中接刀可能出现的情况

(4)在精加工过程中,尤其是最后一刀,一定要“一刀到底”,中途不能接刀,避免出现台阶(图2)。

一旦出现图2所示情况,即便热装后,辊轴和辊套接触面在接刀位置也会形成一定区域的间隙。即使间隙非常小,但在运转过程中,由于辊套挤压物料的力量非常大,久而久之,间隙处的两个表面会产生摩擦,从而逐渐产生磨损,磨损表面会逐渐扩大,间隙也越来越大,直至辊套在辊轴上发生窜动。

3 结语

中材(天津)重型机械有限公司在设计校核、加工制造过程中非常重视以上问题并采取了相关措施,截至目前,该公司生产的辊压机的辊轴装置尚未出现过窜轴现象。有客户的辊压机在窜轴之后,通过对辊压机辊套内孔表面进行堆焊处理(堆焊厚度一般控制在10mm以上),在保证辊套内孔有足够加工余量的前提下,按文中建议进行处理和修复后,再也没有出过窜轴现象。目前,已按上述建议修复宁夏赛马、左权金隅等十余个项目的辊压机,其中左权金隅的辊压机修复至今已稳定运行近四年。■