脉冲式振动破岩工具设计及模拟分析

李 玮,李 兵,李卓伦,闫立鹏

(1.东北石油大学,黑龙江大庆 163318; 2.中国石油大庆油田有限责任公司,黑龙江大庆 163001;3.中国石化石油工程技术研究院 北京 100101)

0 前言

随着深层油气的不断发现,深井和超深井的钻井需求不断增加。钻进深度不断增加的同时,钻进过程中遇到的问题也越来越多,岩石硬度增加、井下事故多发等因素,导致钻进速度急剧下降,钻井成本增加,深井超深井提速是当今钻井界研究的主要课题之一[1-5]。常规的深部钻井提速装置,如旋转冲击钻井,动力钻具、井下工具等,是现今主流的深部提速方法,但一般的提速方法如复合钻进,高机械钻速的问题之一就是虽然能持续快速破岩,但大量的岩屑不能被及时清除出井底,导致岩屑被反复切削致使效率低下。

本文结合了水力脉冲钻井技术与旋转冲击钻井的技术优点,研制出了适用于深部钻井提速的脉冲式振动破岩工具,通过有限元分析方法对其可行性及其影响因素进行分析,对深部地层提速工具的性能优化与设计提出了宝贵参考价值。

1 脉冲式振动破岩技术研究现状

水力脉冲射流技术发展至今取得了很多成果,并且在采矿、破岩、清洗、冶金等各个方面都有广泛的应用[6-9]。破岩领域人们通过对水力脉冲射流进行研究,优化脉冲射流的能量在时间和空间上的分布,使射流速度和冲击压力得到大幅度地提高,水功率增加且能够改善破岩后的净化条件。

倪红坚,韩来聚等[10]使用自主研发的调制水力脉冲装置,通过适当的水力能量转换机构,将水力能量的脉动效应进行转化,从而达到辅助破岩,提高机械钻速的目的。王学杰,李根生等[11]通过使用空化射流装置,将水力脉冲射流转化为脉冲空化射流,并将常规复合钻井的高转速破岩与水力脉冲空化射流的有效清岩相结合,从而提高机械钻速。王国华,陈正茂等[12]通过螺杆马达提供动力,使得与之相连的动阀片与定阀片紧密配合做周期性往复运动,从而产生水击现象,为钻头破岩提供周期性的交变动载荷,改变井底岩石的受力状态,从而达到辅助破岩的目的。

综上所述,虽然目前对水射流破岩的研究与振动破岩的研究都已经比较广泛,但是基于二者相结合的研究却甚少,因此本文通过结合水力脉冲以及振动钻井,展开研究研发了脉冲式振动破岩工具并通过数值模模拟以及现场试验对其关键参数进行优化设计,对深部地层提速工具的优化与设计具有重要工程参考价值。

2 工具设计原理及数值模拟

2.1 设计思路

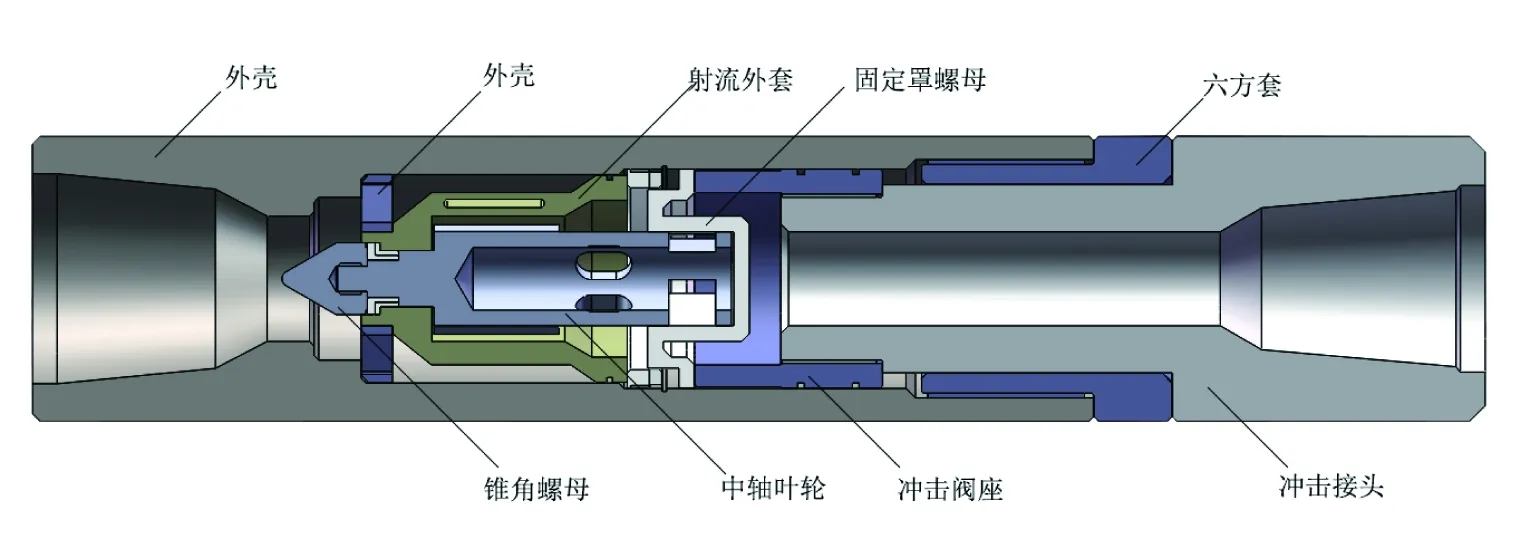

通过对旋转冲击钻井与水力脉冲钻井工具的研究,设计了基于两种钻进技术相结合的脉冲式振动破岩工具。该工具把两种钻井技术结合在一起,并将此工具安装在钻头上部,当钻井液流过该工具时,工具内的特殊结构将产生水力脉冲,通过水力能量的转换引发工具振动传递给钻头,使得钻头在正常钻进过程中产生周期性振动,井底水力脉冲震荡将水力作用产生的压力脉冲转化为井底交变动载荷,复合作用在井底产生局部负压和较大的瞬时冲击,利于岩屑脱离井底。该工具结构大大简化,振动是由水力脉冲作用引起的,所以没有冲击锤等中间机构,使得工具的寿命和稳定性都得到了提高。

2.2 工作原理

如图1所示,钻井液从外壳短接上部进入,经过子弹形的锥角螺母与过流垫片充满外壳短接与射流外套组成的环形空间,在上部压力的作用下,流体从射流外套上的流道进入射流外套内,经过射流外套流道的高速流体冲击中轴叶轮上的叶片,叶片是固定在中轴叶轮上的,所以叶片驱动中轴叶轮转动,液体从中轴叶轮下部四个对称的椭圆形流道进入中轴叶轮内,所叙中轴叶轮的结构是上部封闭下部开口的柱体,固定罩螺母为杯环形实体,在杯壁表面有与中轴叶轮相互配合的对称开口,高速旋转的中轴叶轮与固定罩螺母相互配合使下部流道不断的打开启闭合,快速连续改变流道联通面积的大小并产生脉冲扰动,通过工具底部的自激振荡腔室边界条件的碰撞产生振荡放大和反馈作用,能够把这种水力震荡放大,震荡的作用使得钻头处岩石的受力发生改变,岩石能够轻易地离开井底,从而避免重复破岩,与此同时水射流和水力震荡对冲击阀座进行不间断的水力冲击并使其产生振动,与冲击阀座相连的冲击短接把轴向冲击传递给钻头,在水力脉冲和振动冲击的双重作用下加速岩石的破坏,从而达到提高钻进速度的目的。

2.3 数值模拟分析

若对工具整体进行数值模拟分析则计算量过大,因此对模型进行简化,只对其关键部分进行数值模拟[13-16],将固液两相流简化为单向流模拟,并以此建立单向流在工具内的湍流模型,其中流体介质为不可压缩流体,在空间程度具有连续性,与外界无热量交换,温度保持不变[17-20]。

2.4 流体控制方程

流体的连续性方程为:

(1)

(2)

图1 工具结构Figure 1 Tool configuration

(3)

(4)

(5)

(6)

根据k-ξ湍流模型对上述方程进行处理,得到液体在工具内的速度场和压力场,边界为速度入口,出口边界为环空围压,设置流体流动状态为湍流。

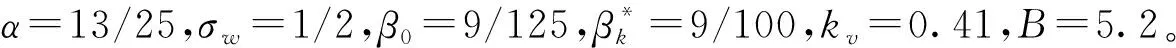

通过采用湍流k-ε数学模型,利用数值模拟软件对经过简化的模型进行数值模拟,对工具进行简化的数值模拟,采用自由剖分网格对工具进行网格,对入口和出口的网格加大划分密度从而达到即提高计算准确性又能减小计算压力,网格划分如下图2所示。

3 工具的可行性及影响因素分析

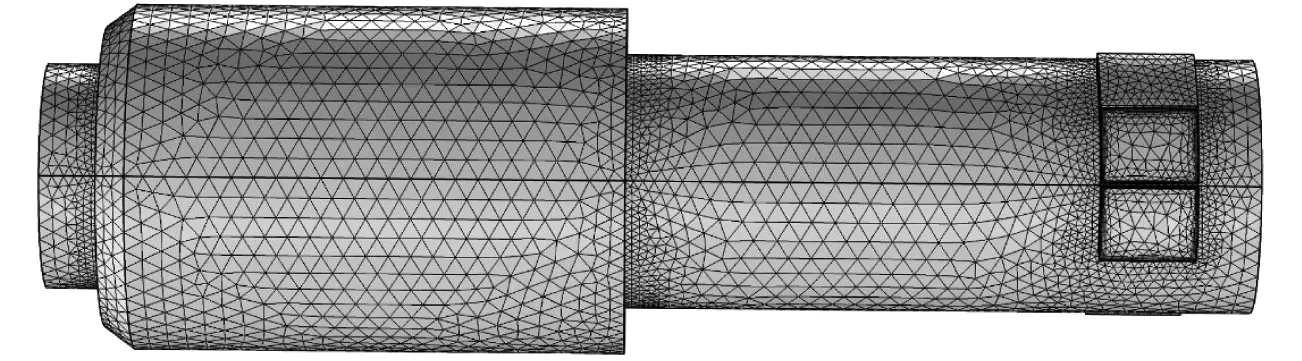

设置数值模拟的基本参数为井液密度为1.2g/cm3,入口速度为15m/s,动力黏度为1.0mPa·s,数值模拟结果如图3所示。

图3模拟结果所示,上部设置为中轴叶轮的进液口,下部流设置为相互对称的六个流道口,通过对出口个数的选择来模拟过流通道连续的打开和闭合(图3a),出口个数设置为两个对应着过流面积最小时情况。如图3所示,1区压力分布较大驱动中轴叶轮的旋转,2区由于流道打开流速变大导致压力变小。

图4所示为过流面积最大的情况。随着泄流面积的不断变大,流体可以更快的流出,导致其压力急剧下降。随着中轴叶轮的不断旋转,整个流道的过流面积不断改变,工具内的压力不断的进行交替变产生水力脉冲射流,并引发工具振动,产生的水力脉冲和水力震荡传递给钻头达到辅助破岩的目的。

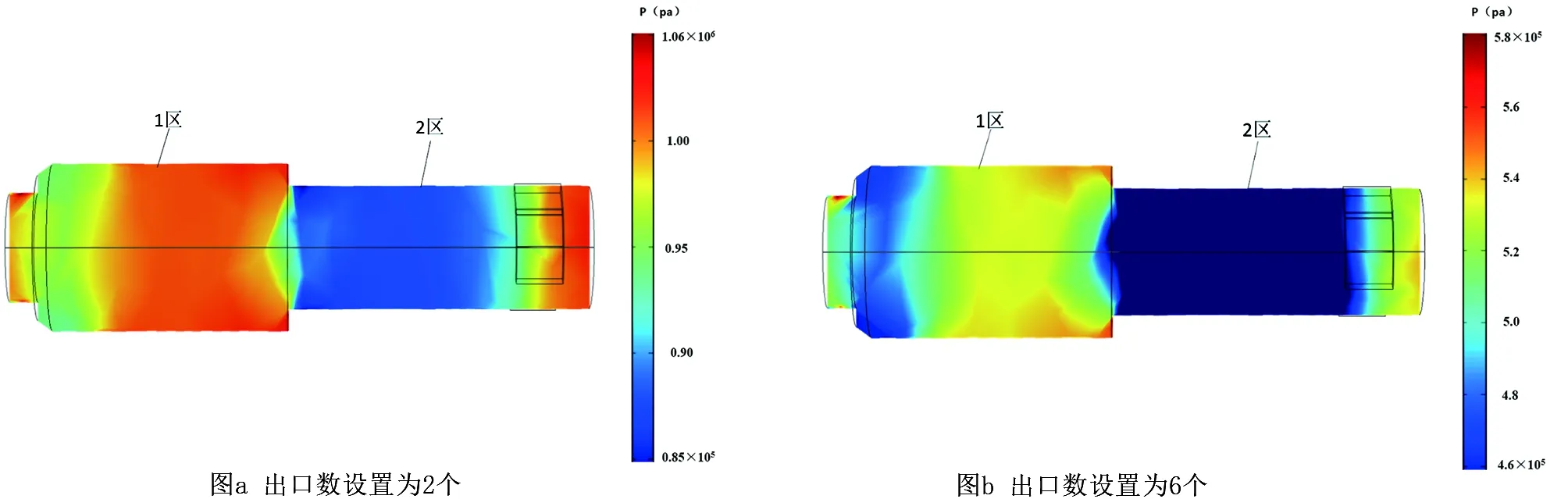

通过对模型整体插入线性的压力测量线可以更直观的得到工具内部的压力变化曲线(图3)。由图5可知,高速流体进入工具后压力增大,并驱动中轴叶轮旋转, 随即液流通过工具下部的出口引起压力变化并对下部冲击阀产生冲击完成一个周期,随着内部压力不断的变化,射流和冲击力也发生变化,从而产生井下岩石应力变化,达到辅助破岩的效果。

由于该工具的关键技术是通过射流外罩、中轴叶轮、固定罩螺母的相互配合产生不间断的水力脉冲射流,导致压力变化同时驱动下部的冲击阀座产生震动,从而达到辅助破岩的目的,分析流道开口的大小可以进一步的探究内部压力与出口大小的关系,以及它对工具的整体影响,而叶轮上叶片的数量是产生脉冲射流的关键,中轴叶轮上的叶片个数直接影响了流道开口过流面积的变化频率,这两个因素是影响工具的主要因素,所以对其进行影响因素分析,而相应的排量等参数虽然对工具工作有一定影响,但由于现场工作环境复杂,当工具在其适用的排量范围内工作时,排量对工具整体影响因素较小。所以接下来将对工具中轴叶轮的叶片个数以及流道开口的初始角度这两个主要的影响因素进行分析。

3.1 改变流道出口的大小

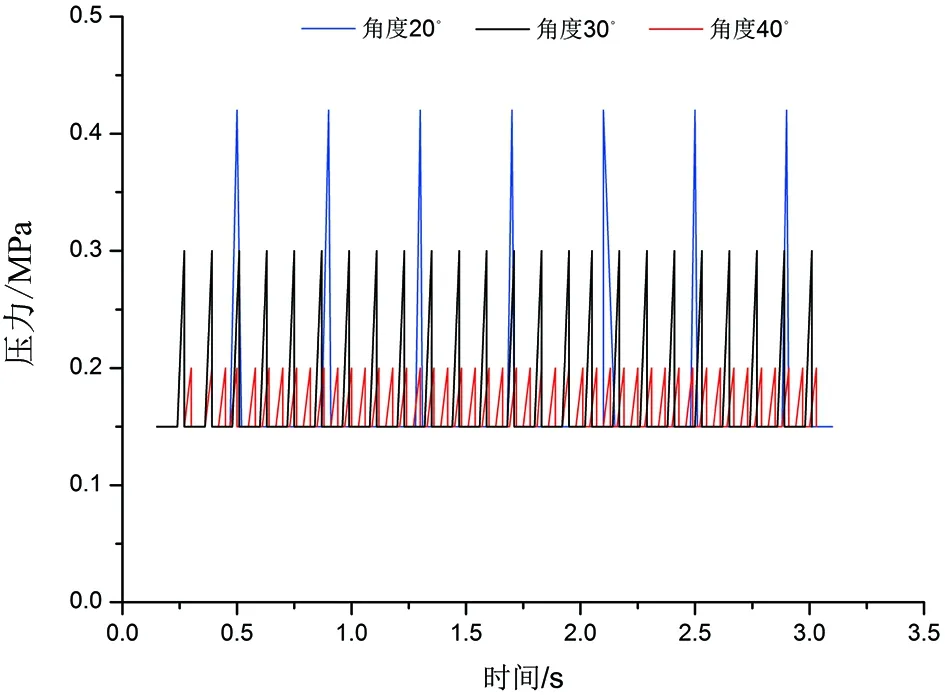

流道的出液口的大小是改变冲击力的大小、水力脉冲强度的关键因素之一,通过改变流道出液口的大小,对工具内压力的变化进行分析。通过改变工具初始角度来定量控制出液开口的大小,分别设置工具其角度为20°、30°、40°来模拟过流面积对内部压力的影响。

图2 网格划分Figure 2 Mesh generation

图3 改变出口个数的数值模拟结果Figure 3 Numerical simulated result of aperture number changing

图a 出口部分封闭 图b 出口完全打开图4 工具出口设置Figure 4 Tool aperture set up

图5 内部压力变化曲线Figure 5 Internal pressure variation curve

图6 不同流道开口角度下工具内部压力变化与时间曲线Figure 6 Tool internal pressure variation and duration curves under different flow channel aperture angles

由图6分析可知,开口角度设置为40°时开口变大由于中轴叶轮的转动速度一定,单位时间内流道的变化频率增加,所产生的压力变化频率较快,无法形成有效的憋压,导致压力变小,传递给钻头的振动是高频低幅的。当开口角度设置为20°时,开口变小,流道的变化频率减小,由于流道连通需要的时间增加,导致内部压力聚集,所以当压力释放时则产生较大的压力,频率较小,即高幅低频振动。由于压力变化是引起下部冲击振动的主要原因,所以当工具压力变动频率较高时,会导致冲击振动能力减小,当压力频率变化较大时,则会影响水力脉冲的效果。所以综合考量开口度数设置为30°时为产生脉冲射流的最优角度。

3.2 排量与叶轮数量对水力脉冲的影响

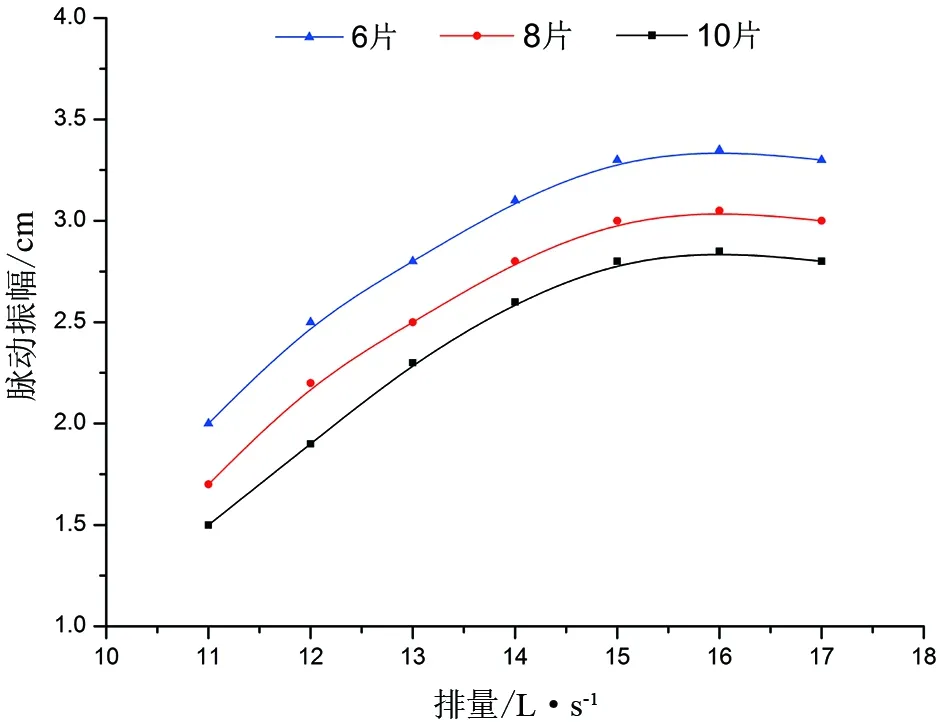

通过改变工具的叶片数量与工具的排量并对其影响因素进行分析,分别设置叶片数量为6、8、10片,入口流量为从11L/s增加到17L/s,结果图7所示。

图7 排量与脉动振幅Figure 7 Displacement and impulse amplitude

由图7所示,在叶片不同的情况下,脉动振幅随着排量的增加而增加,但当排量增加到一定程度时,脉动振幅趋于稳定,其原因是虽然随着排量增加导致中轴叶轮的转速不断增加,使用工具的脉动幅值不断增加,但当排量增加到一定程度,达到叶轮转速极限随即趋于稳定。

由图7所示纵向对比排量一定时进行,随着叶片的数的增多,脉动振幅不断降低,原因是随着叶片的增加,流道开闭的频率速度变快,随即导致工具整体的憋压能力下降,随即产生高频低压的脉冲射流,较多的叶片会导致内部压力变化不明显,无法诱发工具产生振动,而较少的叶片又会导致水力脉冲降低对钻头的冲击,达不到清除岩屑和破碎岩石的效果。所以综上所述,叶片的数量设置为8片最为适宜。

4 现场试验

4.1 钻井参数设置

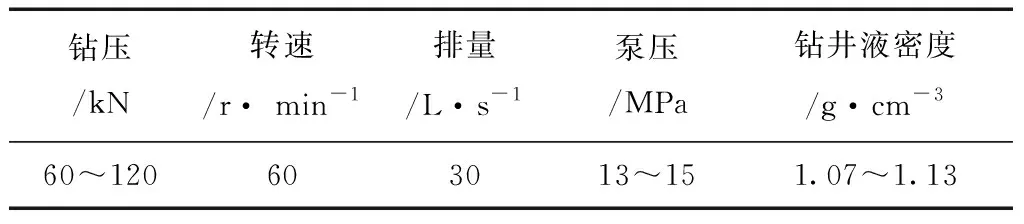

该试验井为直井,设计井深为3 500m,试段地层分别为三叠系刘家沟组,二叠系石千峰组、石盒子组、山西组、太原组;岩性为泥岩、细砂岩、煤。钻井参数如表1所示。

表1 钻井参数

4.2 提速效果与钻头磨损分析

本井中分别在3 050~3 120m和3 195~3 352m使用了该脉冲式振动破岩工具。其中3 050~3 120m采用60kN钻压钻进,进尺70m,机械钻速4.48m/h,同本井同地层螺杆钻具钻进井段对比,机速相当;同邻A井同地层螺杆钻具钻进相比,机速亦相当。3 195~3 352m采用80kN钻压钻进,进尺157m,机械钻速8.67m/h,同本井同地层螺杆钻具钻进井段对比,机速提高80%;同邻井A同地层螺杆钻具钻进相比,机速提高85%。整体分析,脉冲式振动破岩工具在该井应用提速效果显著。

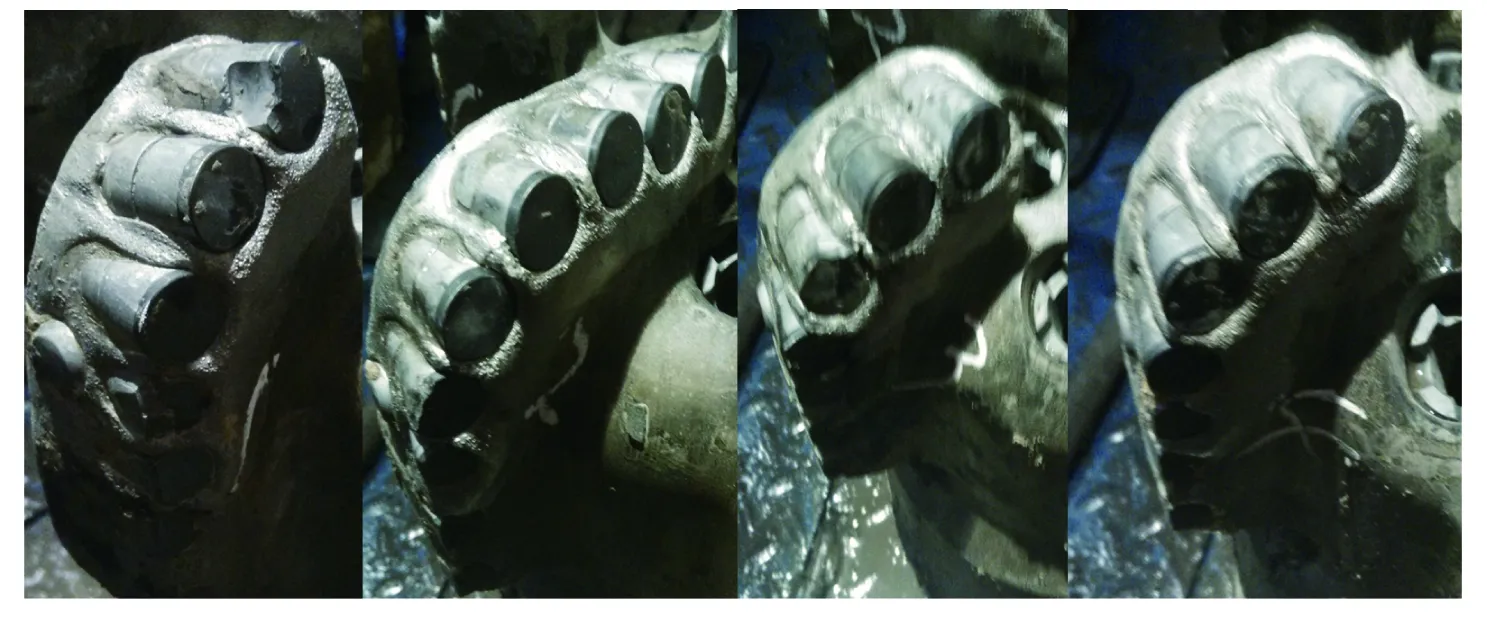

本次配合旋扭冲击器工具的钻头采用Φ215.9 mm鼎鑫TS1654D型钻头,刀翼类型为五刀翼,PDC复合齿直径为16mm,5个直径17.5mm的喷嘴。钻头配合旋扭冲击器两次入井,如图8所示钻头切削齿编号1中第一颗切削齿有轻微齿崩坏现象,其余牙齿均只有轻微磨损。通过对钻头轴承磨损进行检查,钻头轴承情况良好无明显损坏现象。对钻头直径进行测量,结果表明钻头直径有轻微磨损,在可以接受的磨损范围内。由上述测量分析可知, 两次钻井完成后钻头新度89%以上,该脉冲式振动破岩工具的高频率振荡松弛了地层,降低了地层对钻头的研磨性,同时提高了机械钻速,有利于保护钻头,提高了钻头寿命。

图8 出井钻头Figure 8 Production well bit

5 结论

1)通过把水力脉冲钻井与振动钻井的优势技术相结合,研制出新型脉冲式振动破岩工具。通过对其进行有限元模拟与分析,验证了该工具原理的可行性,并对其影响因素进行分析,为工具的实际应用打下理论基础。

2)通过对影响工具的关键因素进行对比分析,并对其对其关键影响参数进行优选,通过改变流道的流通面积,对最优过流角度进行筛选优化,改变叶片的个数对水力脉冲进行分析优化,得到该工具的最优参数。

3)从本井参数对工具提速效果来看,该工具适合大钻压钻井参数。从使用情况看,钻压80kN以上钻进效率明显高于低钻压钻进作业效率。该工具与现场的适应能力较强,对现场的操作无过多的要求,对钻头适应性较强。

4)通过对工具的实际应用的角度出发,接下来的重点工作应对其结构以及水力能量的转化部分进行进一步改进与优化,并通过现场应用对其所适用的地层与参数进行详尽优化。