樊口二站流道底板混凝土 不同浇筑方案的温控仿真分析

朱潇枭,王海波,方朝阳,常耀峰,石裕友

(1.武汉大学水资源与水电工程科学国家重点实验室,武汉 430072;2.湖北省水利水电规划勘测设计院,武汉 430070; 3.长江武汉航道局,武汉 430000;4.湖北大禹水利水电建设有限责任公司,武汉 430000)

2016年汛后,湖北省省委、省政府启动“排涝能力提升”泵站工程,计划用3 a时间建设12处大型排涝泵站,外排能力提升1倍,列入了灾后重建补短板5大工程之一,写入了省政府2017年工作报告[1]。其中樊口二站为Ⅱ等工程,泵站规模为大(2)型,被作为科研典型对象之一。泵站流道的裂缝防控对泵站的安全和性能有着至关重要的作用,其中温度裂缝是科研的重点。大量研究和实际施工经验表明,温度裂缝多出现于混凝土表面,表面启裂后逐步扩展,易产生贯穿性裂缝,影响泵站的运行安全和使用寿命[2-5]。温度裂缝产生的主要原因在于内外温差、混凝土温降速率以及约束作用[5-7]。防止温度裂缝产生的办法是多方面的[3-12],有草垫保温、布置冷却水管、改良混凝土配合比、进行结构优化等措施。本文以樊口二站流道底板为例,基于有限元分析原理,使用ANSYS对温度场和温度应力场进行模拟计算,对比分析不同浇筑方案,探求更安全可靠的温控方案。

1 工程概况

1.1 地质与气候条件

樊口二站位于长江Ⅰ级阶地,站址处为薛家沟入江附近。站址地层主要为第四系松散堆积物,主泵房区地基为黏性土层,厚度达28 m,开挖至建基面高程2.2 m处仍有17 m厚的弱渗透性壤土层。

1.2 底板概况

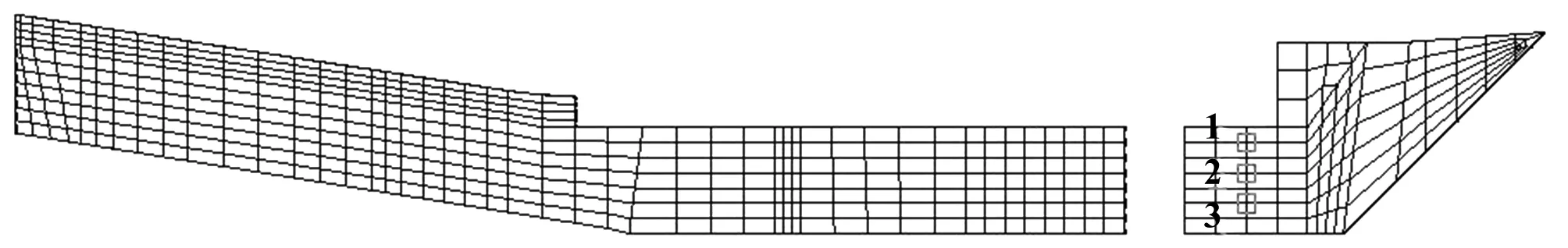

樊口二站为堤身式布置方案,装设5台立式全调节混流泵,2号和3号机组间设有结构分缝,本次研究选取了3号、4号和5号机组的流道底板进行建模分析。底板模型示意图如图1所示,顺水流方向长25.7 m,垂直水流方向为28.3 m,厚度上最大突变为1.5 m,位于出水侧。底板上方为进水流道浇筑层,其边墩混凝土宽1.5 m,分水墩和中墩均为1.2 m。主泵房下布设有224根直径1.25 m的灌注桩,按照矩形布置,间距为3 m,在仿真计算中按面积等效为1.1 m×1.1 m的矩形灌注桩。该泵站混凝土为C25泵送商品混凝土。

图1 底板模型示意图Fig.1 Ledger wall model diagram

2 底板混凝土温度场和温度应力场分析

2.1 原施工浇筑方案温控措施

根据施工分层安排,1月初底板整体一次性浇筑,浇筑温度为22 ℃,不采取通水冷却措施,混凝土表面采取单层保温被保温,放热系数取7.2 kJ/(m2·h·℃)。

2.1.1 仿真参数与计算方案

底板混凝土力学和热学参数见表1和表2。

表1 混凝土力学参数Tab.1 Mechanical parameters of concrete

表2 混凝土热学性能参数Tab.2 Thermal performance parameters of concrete

底板ANSYS有限元模型网格图如图2所示。根据多个方案的仿真计算分析,由于结构尺寸突变较大,在图示断面易产生温度裂缝,其中以边墩附近最为危险,故下面主要对边墩位置的3个特征点进行温度场和温度应力场的分析,特征点位置如图2所示。在仿真计算中,环境温度按照多年月平均气温进行拟合。

图2 底板有限元模型网格Fig.2 Ledger wall finite element model

2.1.2 温度应力场分析

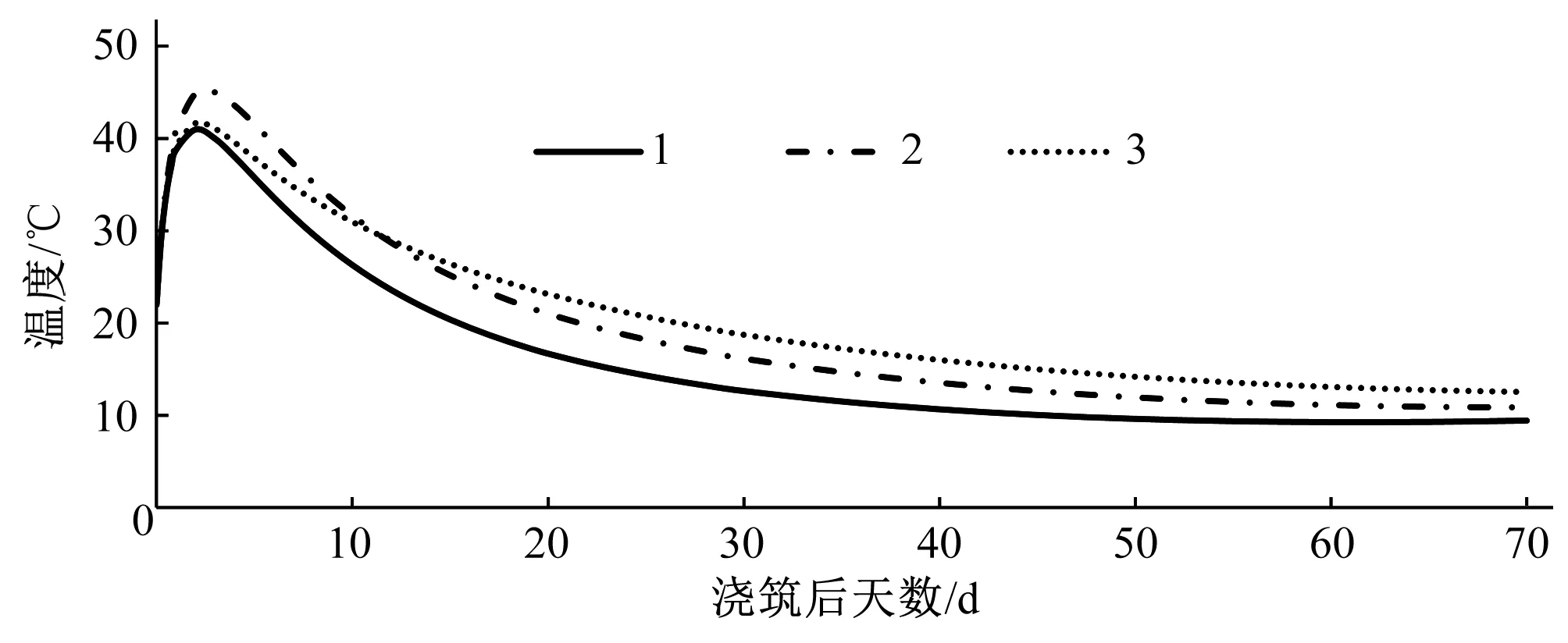

图3是原浇筑方案计算得到的特征点的温度历时曲线。观察图3,可以看到1号特征点与3号特征点的最高温度基本相同,2号特征点由于位于中部,最高温度最高。从温降速率分析,1号特征点和2号特征点相近,3号特征点温降最为缓慢。

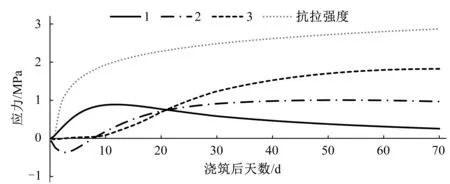

图4为原浇筑方案下特征点的温度应力历时曲线。1号特征点和3号特征点在浇筑前期变化趋势基本一致,先产生较小压应力后很快表现为拉应力,这是因为浇筑前期温度升高,1号特征点受到混凝土之间的约束,3号特征点受到地基和混凝土间的约束,产生了一定的压应力,之后随着温度的下降,混凝土收缩变形,逐渐由压应力变为拉应力。由于1号特征点位于表面,温度梯度较大,在混凝土内部约束作用下,该位置产生较大的拉应力。2号特征点位于中部,温升最高,受到周围混凝土的约束在前期产生相对较大的压应力,后随着混凝土温度的下降逐步发展为拉应力。3号特征点温度下降最缓慢,主要受到来自地基的约束,约束相对较小,因此拉应力的增长也最为平缓。

图3 原施工方案下特征点温度历时曲线Fig.3 Temperature duration curve of representative points under the original program

图4 原施工方案下特征点温度应力历时曲线Fig.4 Duration curve of temperature stress of representative points under original program

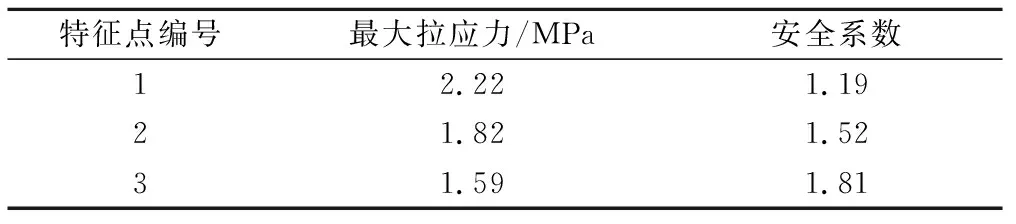

该浇筑方案下的温度应力结果统计如表3所示。1号特征点抗裂安全系数最低为1.19,3号特征点抗裂安全系数最高为1.81。目前,相关规范并未规定泵站混凝土温度应力最小抗裂安全系数的取值问题,参考《混凝土重力坝设计规范》(SL319-2005附录F)规定,大坝混凝土温度应力安全系数可根据工程的重要性及开裂的危害性在1.5~2.0之间取值,故参考混凝土坝温度应力安全系数的取值范围,并考虑到本泵站属Ⅱ等工程,允许抗裂安全系数取小值1.5。因此,在该方案的情况下,采取22 ℃浇筑方案无法保证安全,很可能会出现温度裂缝。

中国法学会财税法学研究会会长、北京大学法学院教授刘剑文曾以研究会的名义提交了意见,包括基本费用减除标准、综合所得问题,最高边际税率问题,以及专项附加扣除的标准、条件、程序,以及如何生效等。

表3 22 ℃浇筑方案温度应力结果统计Tab.3 Results of temperature stress under 22 ℃ pouring scheme

2.2 拟采取的温控措施

为保证安全,控制早期温度应力,考虑在原温控方案的基础上降低浇筑温度至20 ℃,并分别计算不通水和通水2种情况。通水方案中采用PE管通水,通水温度为5 ℃,通水5 d,水管采用垂直间距1 m,水平间距1 m的布置形式。

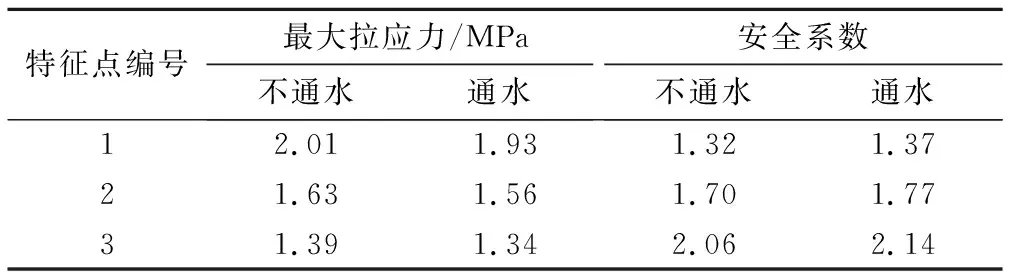

表4为20 ℃浇筑时通水和不通水的温度应力结果。从表4中可以看到,采用降低浇筑温度的方法,最大拉应力下降,表面点抗裂安全系数提高至1.32,但仍不满足1.5的抗裂安全系数要求。即使在20℃浇筑的基础上再采取通水措施,抗裂安全系数仅较不通水时提升了0.05,效果不显著。

进一步分析原因,在于浇筑时间1月份环境温度很低,混凝土表面温降过快。同时,底板尺寸过大,结构尺寸变化也大,导致约束作用大。

表4 20 ℃浇筑方案温度应力结果统计Tab.4 Results of temperature stress under 20℃ pouring scheme

2.3 采用预留宽缝的浇筑方式

从上节计算结果可知,需要进一步采取严格的温控措施才能保证安全。若继续降低混凝土浇筑温度,由于使用的是商品混凝土,很难进行有效的控制;且由于底板钢筋密集及钢筋绑扎困难,也很难布置冷却水管,因此考虑改变浇筑方式进行温度应力的控制。在原施工方案的基础上,在最危险断面附近设置1 m的宽缝为后浇带。此方案的有限元模型网格图以及特征点位置示意如图5所示。

图5 预留宽缝的有限元模型网格Fig.5 Ledger wall finite element model with preseted cracks

采用的浇筑方案:1月初浇筑,浇筑温度为20 ℃,不采取通水冷却措施,混凝土表面采取单层保温被保温,放热系数取7.2 kJ/(m2·h·℃)。

图6为该方案下的温度应力历时曲线。增设宽缝后,断面附近混凝土之间约束减弱,断面整体散热情况变好。在温升时期,混凝土在水化热作用下向外膨胀,2号特征点位于内部,受到来自四周混凝土的约束而呈现压应力,1号特征点位于表面,其约束由于宽缝设置减小,于是在该方案计算中表现出“外拉内压”的现象。随着混凝土温度下降,拉应力逐渐升高。由于约束作用的减弱,在浇筑12 d后拉应力呈现下降趋势,与原浇筑方案相比浇筑后期的拉应力明显降低。由于约束作用的减弱,在浇筑结构优化的方案中2号特征点浇筑后期的拉应力明显低于原浇筑方案中该点的拉应力,3号特征点由于主要受到地基的约束,整体变化趋势没有明显改变。

图6 预留宽缝后特征点温度应力历时曲线Fig.6 Duration curve of temperature stress of representative points with preseted cracks

表5是该方案下的温度应力结果统计,与表3和表4进行对比分析可得,设置宽缝后,除3号外,1号和2号特征点最大拉应力分别降低了1.32和0.82 MPa。同时,1号特征点安全系数提高至2.15,明显高于20 ℃浇筑且通水方案的1.37。

表5 预留宽缝后20 ℃浇筑方案温度应力结果统计Tab.5 Results of temperature stress under 20 ℃ pouring scheme with preseted cracks

图7为3号特征点的温度历时曲线。在该方案下,3号特征点的最大拉应力由1.59 MPa升高为1.82 MPa,这主要是3号特征点位于底部,主要受到地基的约束作用,而宽缝的主要作用是减小混凝土间约束,因此对于3号特征点没有很大的改善作用,相反使得该位置散热条件变好,温降加快,导致拉应力增大。但是综观整个方案,虽然3号特征点安全系数略有下降,但仍满足1.50的抗裂安全系数要求,总体效果较好。

图7 预留宽缝前后3号特征点温度历时曲线Fig.7 Temperature duration curve of representative point L3 before and after cracks presetting

3 实际温控措施及效果

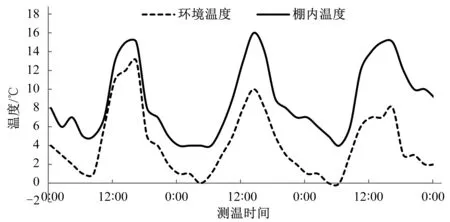

在樊口二站底板的实际浇筑过程中,施工方严格执行温控方案,按要求预留了1 m的宽缝,同时控制浇筑温度不高于19 ℃。由于浇筑季节为冬季,施工单位非常重视表面保温工作,除表面覆盖保温材料外,还采取了搭棚子升炉子等保温措施,棚内温度得到了较好的控制,防止了低温(最低气温0 ℃以下)的不利影响。浇筑后4 d内的环境温度和棚内温度记录如图8所示。从图8中可以看出,底板混凝土表面的局部温度明显高于环境气温,避免了混凝土表面的过快温降。

图8 环境温度和棚内温度Fig.8 Temperature of environment and temperature in the roof

底板混凝土浇筑完成后,经过现场多次检查,没有发现温度裂缝。因此,在泵站底板低温季节施工中,预留宽缝不失为一种控制温度应力的行之有效的方法。同时,表面保温措施也是必须的措施之一。

□