矿井通风设备常见故障分析与处理措施探讨

王 鹏

(潞安集团古城煤矿,山西长治 046100)

0 前言

煤矿实现安全生产,通风设备必不可少,这是保证进项人机作业安全的重要前提。当前科技的快速发展也促进了煤矿技术的不断革新,随着煤矿开采深度增加,难度逐渐加大,对矿井通风设备的要求也越来越高。

1 煤矿通风设备的重要性

煤矿生产会产生大量的粉尘以及有害气体,恶劣的井下作业环境会对工作人员的身体造成极大的伤害。对于深度开挖的煤矿,必须采用机械作业,而这些机电设备散发的热量再次加剧了井下作业环境的恶劣程度。要为井下工作人员创造良好的作业环境,保证其身体健康,就必须依靠矿井通风设备。矿井通风设备的作用主要表现有以下几点:①为井下输送新鲜空气以及通风量;保证作业人员正常需要;②稀释并排出氮气、一氧化碳等井下有害气体,创造安全的作业环境;③提供充足的风量以保证井下空气流通;④降低井下温度以及湿度[1]。

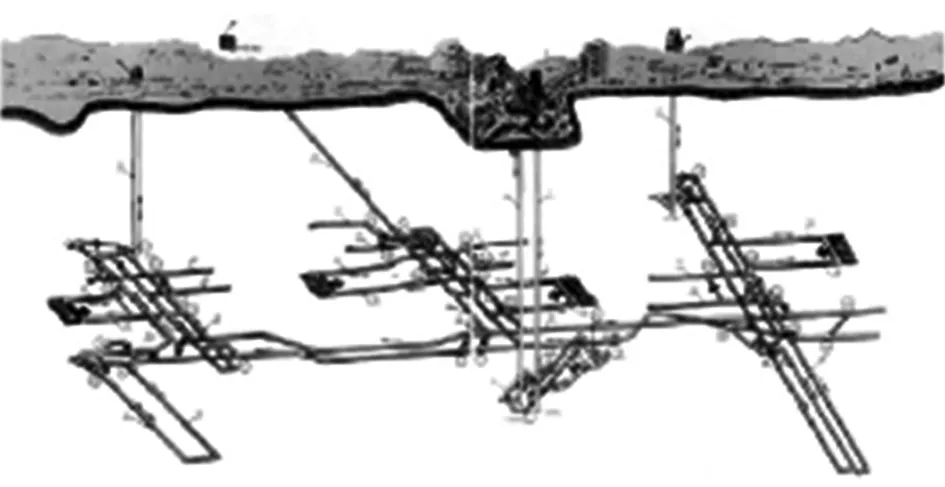

煤矿井下作业环境在整个生产过程中是不断变化的,因此对矿井通风设备提出了很高的要求,需要通风设备可以根据实际工作环境随时做出调整,以达到安全生产的要求。矿井通风系统示意图如图1所示。

图1 矿井通风系统立体示意图

2 矿井通风设备的常见故障分析

矿井通风设备在运行过程中常见的故障类型主要包括:

(1)通风机压力异常,排除流量得不到控制。其故障成因为:进气或者出气管道破裂或者出现堵塞;法兰头安装不标准,出现漏气;密封圈老化或者损坏,通风机的叶轮出现了损坏[2]。

(2)通风设备系统调节出现异常。其故障成因为:压力表失灵,阀门出现故障导致调节出现异常;由于风机连续不稳定工作产生的逆流对风机转子造成冲击,进而导致调节异常。

(3)通风机叶轮出现损坏。其故障成因为:叶片表面遭到腐蚀或者数显损坏;叶片不稳固;叶轮断面跳动幅度超过标准;通风机工作时间过长。

(4)密封圈出现松动或则损坏。故障称因为:通风机外壳出现变形,对密封圈造成了损坏;轴套和密封圈安装不到位,出现错位;转子振动幅度超过了蜜蜂径向的间隙[3]。

(5)齿轮油泵外壳温度过高。故障成因为:齿轮油泵的轴与轴承孔间的间隙过密;齿轮与外壳孔的径向间隙不足;齿轮与侧盖端面间的间隙过密;齿轮轴与轴承孔的同心度过大;齿轮泵外壳无卸荷槽,出现油污堵塞的情况;轴承进、出油槽不畅通;轴承内油污过多;润滑油质量不达标等。

(6)通风管道机件失去作用。故障成因为:管道法兰螺栓松动;通风管道不畅通;安全阀漏油;油压表故障或是失灵。

(7)轴承衬套磨损。故障成因为:通风机轴与电动机轴同心度错位;止推轴承与支撑轴承没有形成垂直角度,导致风机磨损严重;存油沟坡度过缓;轴承破损或者表面出现裂纹;浇铸件质量不达标。

3 矿井通风设备的故障处理分析

矿井通风机的维修需要专业维修人员、技术人员以及岗位操作人员相互配合,通过协调共同完成设备的维修。需要一个完善的维修管理体制。矿井通风设备的日常维修,可以有效降低其故障发生率,提高使用效能[4]。

3.1 通风设备的日常维护保养

矿井通风设备能否给煤矿企业带来最大的经济效益,主要取决于其正常运行的寿命周期内能否发挥最大的效能。这就对设备的维护提出了较高的要求。合理的日常维护,可以保证设备处于最佳工作状态,减少故障,提高效能。

在具体工作实践中,矿机通风设备的日常维护工作主要有以下几项内容:

(1)清洁主电动机。电动机的正常运行需要及时清洁,减少粉尘以及油污等物质的污染。对于电动机内部的杂质,通常采用0.1~0.2 MPa的压缩空气进行清洁。

(2)严密监控电动机部件温度。环境温度不超过30℃的条件下,铁芯和绕组的温度应当达到A级绝缘小于60℃,B级绝缘小于70℃的要求,并要定期进行检查[5]。

(3)保持轴承维护。定期检查轴承温度以及油位,保证其处于标准范围内,保持油环的顺畅和稳定。定期对轴承补充润滑油,每次换油都要清洗轴承。

(4)油环表面的清洁工作。清洁油环时不能出现打火。电刷磨损过度要及时进行更换。电刷压力要求同一个刷架压力值低于12%。

(5)通电时对高压柜进行检查。保证外表完好、螺栓稳固、齐全。保证套管无损坏,不漏电。高压开关柜的仪表要定期校准,对信号装置与指示灯进行检查。定期由专业人员清洗通风设备外部,对旋转部分清洁时要在停机状态下进行。

(6)检查风机叶片以及联轴器等部位的螺栓,保证其稳固。正常情况下,风机运转没有异味或者噪声[6]。

(7)对轴承进行定期润滑。检查轴承润滑油的状况,要及时添加,保证其在标准范围内,保证轴承润滑时不漏油。检查油泵工作状态,油泵电动机要保持平稳运行,不能温度超标或者出现噪声。轴承每工作2 000 h必须要进行一次润滑检查,而且严禁不同标号的润滑油混用。

3.2 设备定期维修

设备定期维修工作的主要内容是对风机叶轮进行定期维修。一般情况下,出厂时会对轮毅做静平衡检测,因此维修时尽量不要随意更换。定期维修时限清楚叶片表面的尘垢,并摇动叶片检查其是否松动。发现叶片严重损坏或者腐蚀要及时进行更换,要求更换相同重量的叶片,并保持其力矩处于平衡状态,保证叶片可以平稳运转。

4 其他设备运行保障措施

(1)构建完善的现代化检测体系。充分利用当前电子科技研究成果,不断完善煤矿机电设备的电子检测技术。煤矿企业可以建设全面覆盖的电子信息化监测系统,对井下通风设备进行实时监测,及时发现故障以及存在的隐患,提前进行故障排除,可以有效节约人力资源。

(2)构建完善的机电设备维护体系。煤矿机电设备,尤其是矿井通风设备的管理人员要参照相关指导说明书并结合设备运行的实际数据档案定期对通风设备的运行状态进行检测。制定科学、合理的养护计划,详细到月、季度以及年度。做好各阶段检修养护的衔接与配合工作,并对计划落实进行跟踪管理,提高矿井通风设备的检修养护效率,保证设备的正常运行[7]。

(3)及时改造或者更新通风设备。很多煤矿的通风设备都超期运行,出现严重的陈旧和老化现象。基于此,煤矿领导者应该设立通风安全专项资金,加大资金的投入,及时对矿井通风设备进行更新,遵循技术先进、操作方便、经济适合的原则。同时对于没有超过使用期限的通风设备按需改造,保证矿井通风系统可以安全、稳定运行。

(4)大力培育和引进人才。很多煤矿缺乏专业机电设备人才。因此,煤矿企业应当大力培养专业的技术人才队伍,定期进行专业技能培训和学习,通过理论与实践相结合,提升技术人员的专业素质,为井下通风设备的正常运行提供保障;同时,煤矿企业还应该努力引进专业技术人才,通过合理的职业规划以及提高福利待遇留住人才[8]。

5 小结

通常情况下,矿井通风设备可以保持连续运行,不需要频繁维修。但操作维修人员应该时刻保持高度的责任心,时刻保持对通风设备运行状态的全面监测和全方位跟踪,及时发现设备的故障和安全隐患。并组织专业人员采取相关的维修措施,做到故障提前防范,设备超前维修,将安全隐患扼杀在萌芽阶段。

综上所述,对矿井通风设备进行系统的维修与保养可以有效降低其故障发生率,提高设备的使用效率,降低使用成本,提供良好的井下作业环境。同时还能减轻煤矿企业负担,提高企业生产效率和效益。