广州地铁A4型车紧凑型逆变器故障原因及维修经验浅析

彭 威 ,黄 萍

(广州地铁运营事业总部运营一中心,广东广州 510000)

1 紧凑型逆变器工作原理

广州地铁二号线A4车为4动2拖编制的电动列车。其中每节动车配置一个牵引逆变器。牵引系统的主要作用是将DC1500V的网压转化为牵引电机所需的工作电压。同时列车处于“制动位”的时候,牵引系统可倒转电源的方向,将牵引电机变成发电机,并将电能反馈到电网中。而紧凑型逆变器为牵引系统的核心部分[2]。

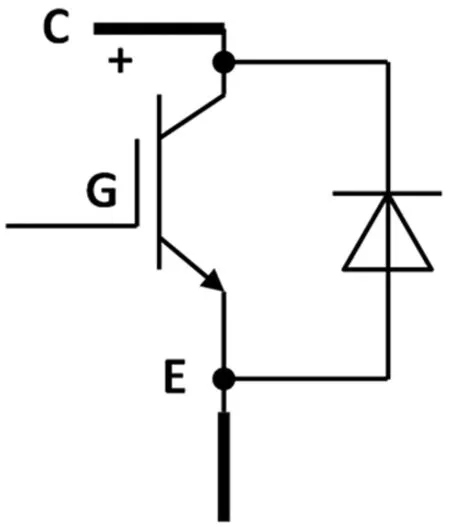

紧凑型逆变器是由线路电源输入、制动斩波器、DC链路、PWM逆变器、逆变控制单元五大功能组构成[3],如图1所示。

图1 紧凑型逆变器结构原理图

2 紧凑型逆变器故障排查方法

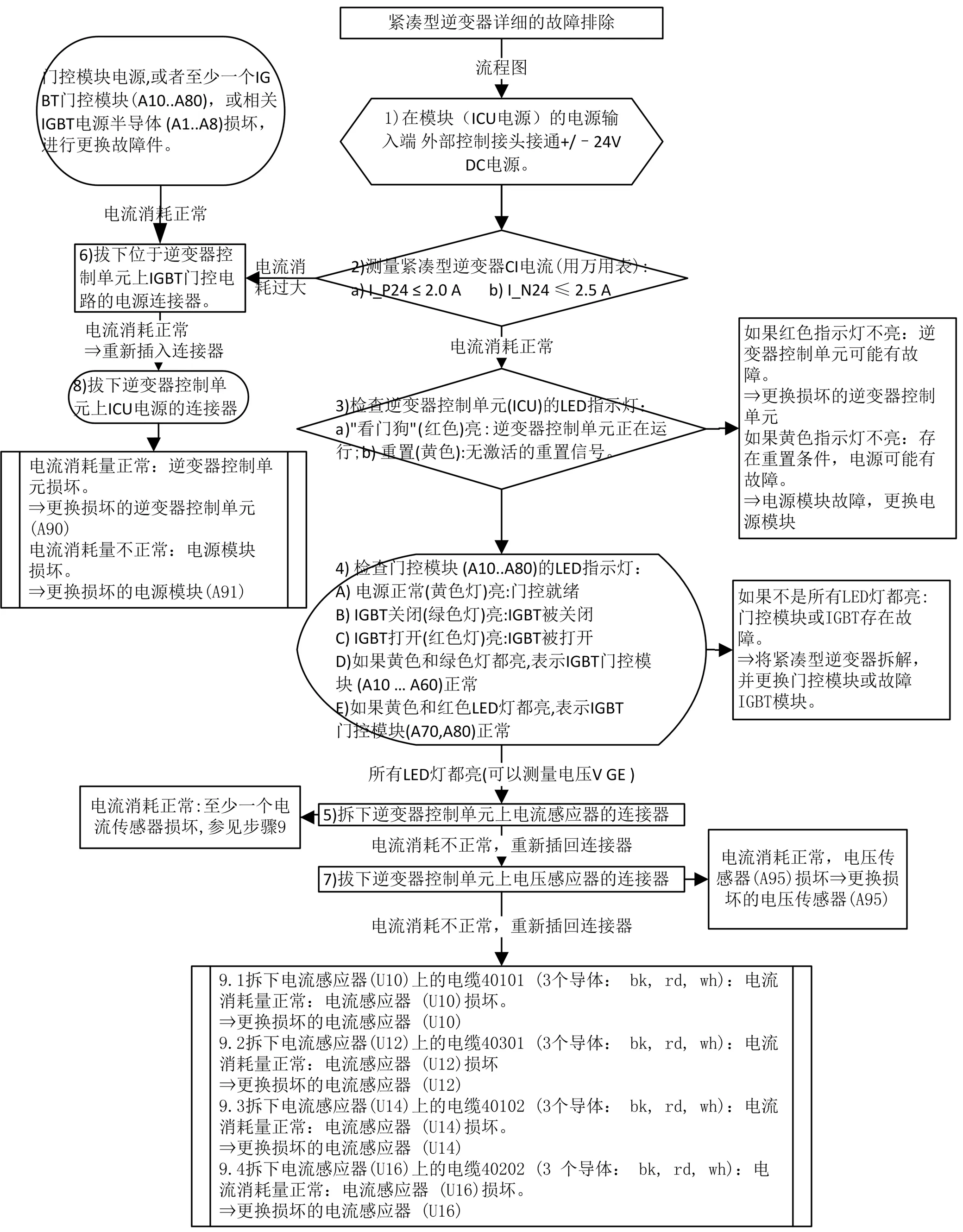

广州地铁二号线A4车紧凑逆变器的技术复杂、集成度高,因而排除逆变器故障的难度也大。一般故障排除方式是,在模块(A91)(ICU电源)的电源输入端(X101)外部控制头接入正负24V直流电源,通过观察各板件的LED指示灯来判断好坏[4]。其排除故障流程图如图2所示。

2.1 故障检测排查过程

2017年7月1日,广州地铁二号线2C040车牵引图标显示蓝色,主断合灯不亮,自检无法通过。读取数据,2C040车报有“牵引失效、ICU永久不可操作”故障信息,ICU数据中则存在“逆变器模块故障”信息,代码为58。下面则对上述逆变器的故障进行排查。

2.1.1 故障排查

(1)根据紧凑型逆变器的故障排查流程,首先在ICU电源的输入端(X101)接通+/-24V的直流电源。

图2 紧凑型逆变器故障排查流程图

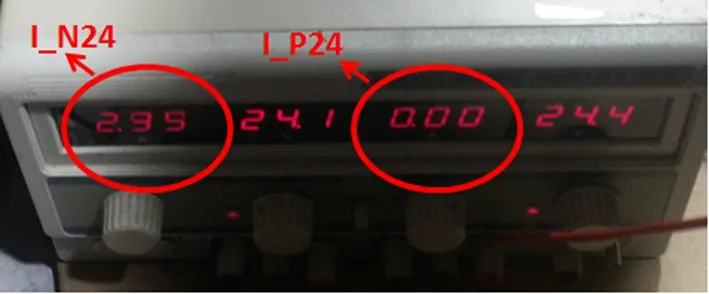

(2)通过观察紧凑型逆变器CI电流I_P24=0,I_N24=2.95A(图3),而根据故障排查流程图要求的电流消耗为I_P24≤2.0,I_N24≤2.5,因而电流消耗过大,进入下一个判断流程。

图3 紧凑型逆变器CI电流

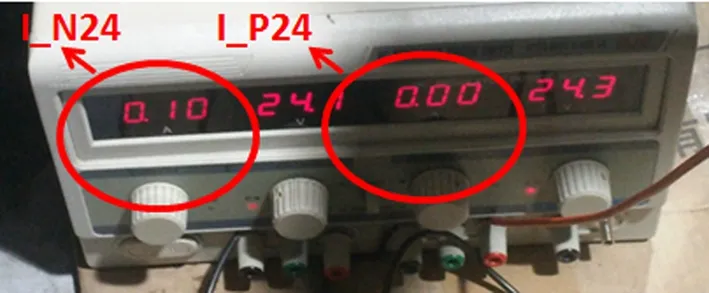

(3)拔下逆变器控制单元(A90)上IGBT的电源连接器(X41),测出紧凑型逆变器CI电流如图4所示。

图4 紧凑型逆变器CI电流

(4)根据图4可知逆变器CI电流消耗正常,从而可以判断至少一个IGBT门控模块或者IGBT损坏。

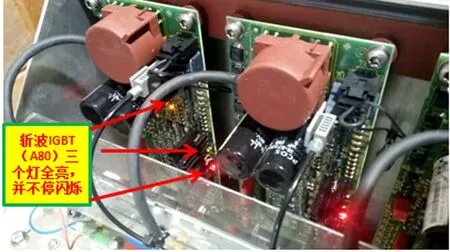

(5)根据故障排查流程图可知,斩波IGBT门控模块亮黄灯和红灯属于正常,逆变IGBT门控模块亮黄灯和绿灯属于正常。而此时发现斩波IGBT(A80)黄灯、绿灯、红灯都亮,并不停闪烁,如图5所示。

根据之前所做的通电检测所可初步判断为IGBT门控或IGBT本身损坏,因而对IGBT进行进一步的检测。

图5 斩波IGBT(A80)指示灯

图6 IGBT结构图

2.1.2 IGBT的检测

(1)极性判断

首先把万用表打到电阻档位,用万用表检测时,如果某一极与其他两个极阻值为无穷大,并且调换表笔后该极与其他两极的阻值依然是无穷大,这时就可以判断此极为栅极(G)[5]。接着对其余的两个极进行检测,若测得阻值为无穷大,调换表笔后测得阻值比较小,则可以判断红表笔为集电极(C),黑表笔为发射极(E)。

(2)判断好坏

①对IGBT进行外观观察,检查有无明显的爆裂痕迹。

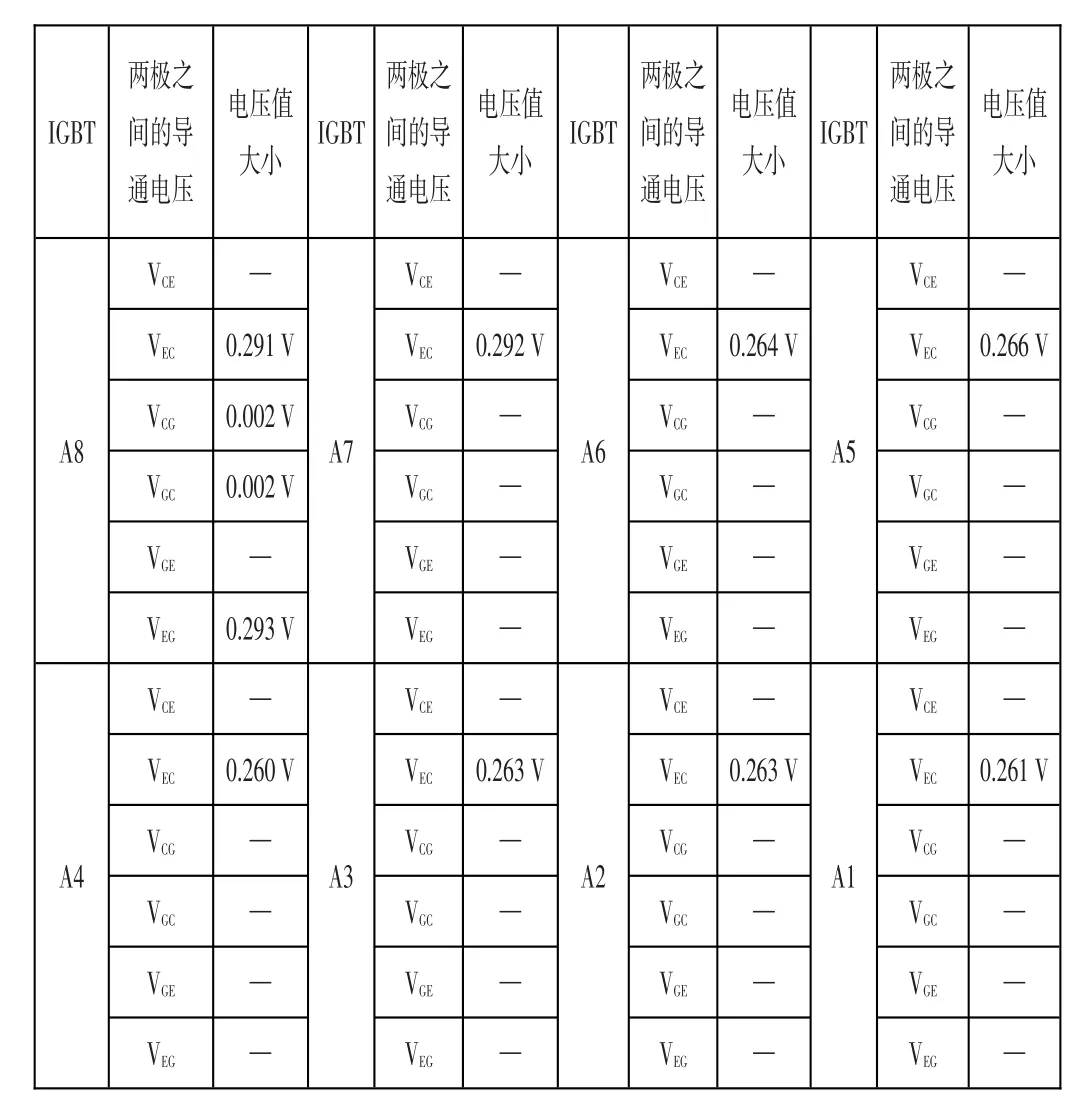

②根据IGBT内部有续流二极管的的特性(图6),可利用万用表的二极管档位进行检测。理论上来讲,由于IGBT内部二极管的原因,因而检测VEC应为0.29 V左右,而测量其他两极应无电压显示。

③利用万用表的欧姆档位对IGBT每一个极与其他两个极的阻值进行测量,并且要调换表笔进行测量。正常来说,除了红表笔在集电极、黑表笔在发射极时测得的阻值为几十千欧以外,其他连接方式得到的阻值应都为几十兆欧以上。

2.1.3 检测结果

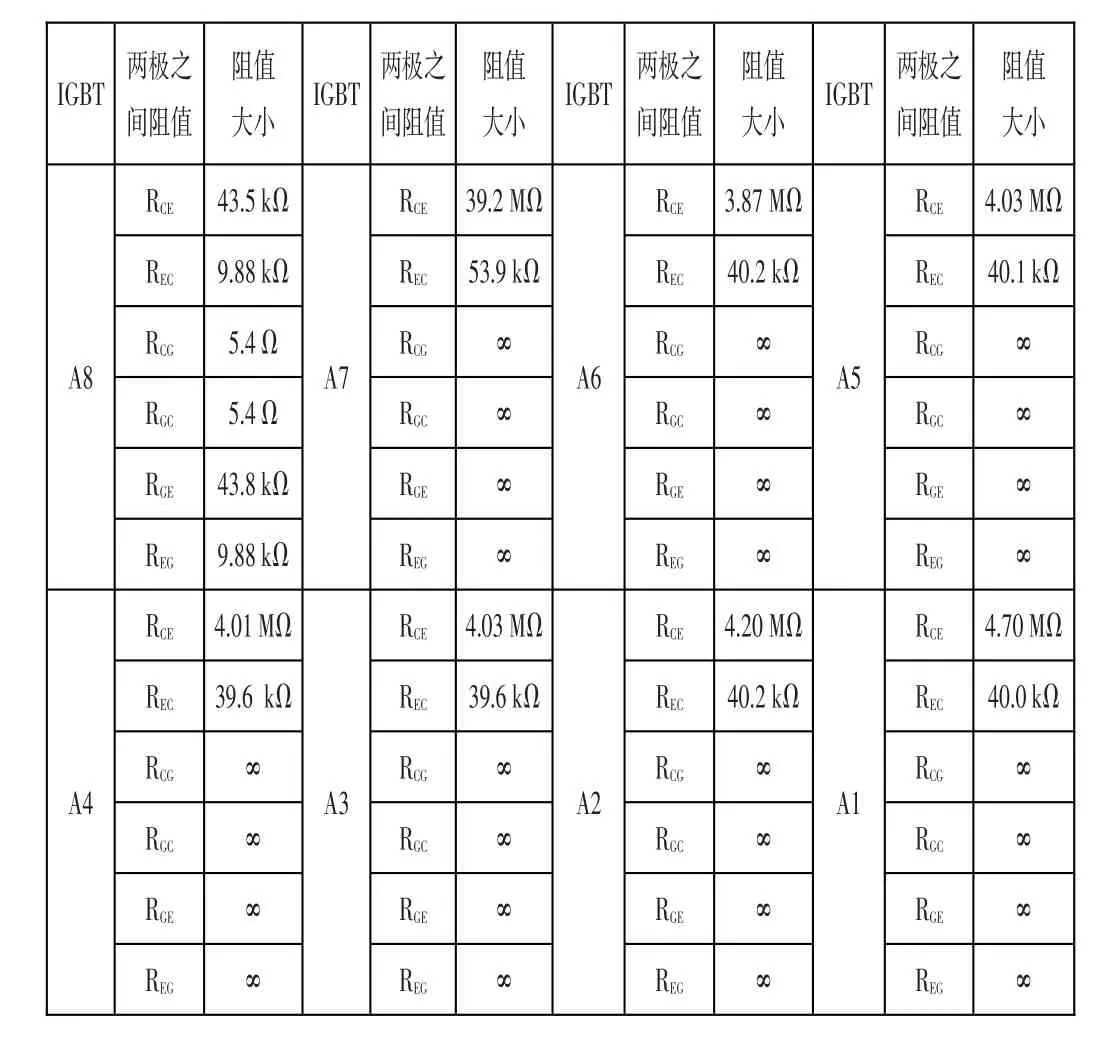

根据IGBT的检测方式,可得到IGBT两两极性之间的二极管导通电压以及阻值,如表1以及表2所示。根据表1和2的数据可进行分类比较,A7、A8为斩波IGBT,A1、A2、A3、A4、A5、A6为逆变IGBT,因而A7、A8之间的数值具有可比较性,A1—A6之间的数值具有可比较性。通过对比,可发现A1—A6之间的数据基本一致,而A7、A8之间数据差异比较大,A8的RCG和RGC的阻值仅为5.4Ω,而理论上应为无穷大,同时A8的VCE和VEC的导通电压值为0.002 V,理论上不应存在有导通电压;而A7实测数值符合理论值。

通过数据对比分析后,可以得出结论是斩波IGBT(A8)的G极和C极之间已经被击穿。

表1 IGBT两两极之间的阻值

表2 IGBT两两极之间的导通电压值

3 结论

广州地铁二号线列车的紧凑型牵引逆变器为国外进口备件,其整件采购成本为100万左右,而IGBT的采购成本为1万左右。因此,掌握紧凑型牵引逆变器的故障排查方法,可极大地降低地铁的运营维护成本。