机械振动故障综合模拟实验台的研制

魏巍宏, 刘同冈, 马萧萧

(中国矿业大学 机电工程学院, 江苏 徐州 221116)

工程现场常用的机械故障诊断方法包括振动监测技术、油液分析技术、红外测温技术和无损检测技术等。其中振动监测技术具有直接、实时和故障类型覆盖范围广等优点[1-3]。

故障诊断技术对专业人员的技术素质水平要求较高。国际标准化组织制定的ISO18436-2-2003《机器的情况监测与诊断.人员的培训与确认要求.第2部分:振动情况的监测和诊断》标准已在英、美、日等多国实施,并在培养机械故障诊断人员业务能力方面取得了不错的效果。我国高校、科研机构与生产单位相结合,对在校学生和企业技术人员进行机械故障诊断教学和培训。其中结合故障模拟实验台的实验教学环节既可以帮助学生理解故障诊断的相关理论知识,也有助于学生掌握常见故障诊断技术的现场应用[4-6]。

目前,国内对机械振动故障模拟实验平台的研究不断取得成果,已能准确模拟机械设备的典型故障[7-9]。但这些实验台主要是对某类零件的典型故障工况进行模拟,对模拟复杂故障工况的研究还不够深入。而在故障诊断课程实验环节中,往往涉及多类典型零件故障的模拟实验。因此,设计一种能够模拟复杂故障工况的机械振动故障诊断实验台十分必要。

本文设计了一种机械振动故障综合模拟实验台,可以完成典型机械零部件故障工况(例如齿轮的齿面磨损,轮齿折断,转子不对中、不平衡,滚动轴承的外圈磨损、内圈磨损和滚动体磨损)的模拟实验,构建了一套振动信号监测系统。通过故障模拟测试说明该实验台性能良好。

1 机械振动故障综合模拟实验台的研制

机械振动故障综合模拟实验台的结构如图1所示。该实验台主要由齿轮故障模拟模块、转子与轴承故障模拟模块和电机驱动模块等组成,可以完成变速、变载荷条件下的齿轮、转子和滚动轴承故障工况模拟实验,可以完成机械设备典型故障工况特点和振动监测实验教学内容。

图1 机械振动故障综合模拟实验台结构图

1.1 齿轮故障模拟模块

齿轮故障模拟模块主要由齿轮箱(一级直齿圆柱齿轮)和磁粉制动器(江苏航宇,CZ-0.5型)组成。齿轮箱内的小齿轮为主动轮,大齿轮(故障模拟齿轮)为从动轮;磁粉制动器利用电磁感应原理为齿轮箱提供0~5 N·m的稳定扭矩负载。

此模块可以完成轮齿折断和齿面磨损的故障工况模拟实验。齿面磨损故障工况模拟是通过在故障模拟齿轮的轮齿顶部加工0.5 mm深的倒角完成的;轮齿折断故障工况模拟是通过除去故障模拟齿轮的某个轮齿完成的。齿轮故障模拟模块可以对各类故障齿轮故障工况进行模拟。

1.2 转子与轴承故障模拟模块

转子与轴承故障模拟模块由加载装置、轴承座、转子平台和平衡盘等零部件组成。其中转子不对中故障是通过调整转子主轴与驱动输入轴的夹角,完成不对中的故障工况模拟;转子不平衡故障是通过在平衡盘上加装质量块,完成转子质心位置偏心的不平衡故障工况模拟;滚动轴承故障是通过在转子系统中使用有缺陷的滚动轴承,结合加载装置完成故障工况模拟。

转子与轴承故障模拟模块既可以对转子和轴承的单种典型故障工况进行模拟,还能完成多种故障共同作用的复杂工况模拟。

1.3 电机驱动模块

电机驱动模块主要由变频电机(上海富田,VFG80-1500-0.75-B3)、控制柜和同步带装置组成。变频电机借助变频器(深圳AMB,AMB100系列)实现速度调节,并通过控制柜上设置的按钮为实验台提供75~1 450 r/min的旋转运动输入。同步带装置不但为故障模拟模块传递电机输出的旋转运动,而且降低了电机振动对故障模拟模块的影响。

驱动模块提供的旋转运动输入稳定、速度范围广,满足实验台的驱动需求。

2 振动信号监测系统

为监测和分析实验台的故障振动信号,根据实验台振动特点和信号分析需求,构建了一套由加速度传感器(江苏联能,CA-YD-186型)、四通道信号采集仪(武汉优泰,uT3604FRS-ICP型)和信号分析软件组成的振动信号监测系统。

转子和轴承的故障振动信号频率成分丰富、频带较宽,故障信息一般反映在中频段和高频段[10-11]。因此,选择对实验台的加速度信号进行监测。振动信号监测系统需要对故障模拟模块的3个方向进行监测,因此需选用四通道信号采集仪。与信号采集仪配套的信号分析软件可以对振动信号进行采集、存储和特征提取,其中故障特征提取方法包括相关函数、线性谱、功率谱、倒频谱和共振解调谱等。由上述加速度传感器、四通道信号采集仪和信号分析软件组成的振动监测系统,可以对实验台的振动加速度信号进行采集和故障特征提取,满足实验台的振动信号采集分析需求。

3 测试实验

为检验机械振动故障综合模拟实验台的实验效果,进行了故障模拟测试实验。通过对实验结果的分析研究,依次验证了实验台模拟齿轮、转子和滚动轴承典型故障工况的准确性和稳定性。

为了让传感器尽可能地靠近故障部位,监测旋转机械时测点一般选择布置在轴承座或安装轴承的设备壳体。常用加速度传感器安装方法包括螺钉固定法、胶粘法和磁座吸附法等。其中磁座吸附法的测点位置可调,有利于研究测点的选取对振动监测结果的影响,因此选择磁座吸附法安装加速度传感器[12-13]。传感器安装位置如图2所示,对轴承座和齿轮箱箱体的振动状态进行监测。

图2 测点位置

实验条件:电机输出转速1 480 r/min;齿轮箱传动比1.36(75∶55),齿轮模数2,齿轮箱的扭矩负载5 N·m;转子不对中故障模拟实验的转子主轴与驱动输入轴夹角2°;转子不平衡故障模拟实验的质量块重1 g,距离轴线80 mm;滚动轴承故障模拟实验的故障轴承型号N205。

为了识别实验台的故障振动信号,使用共振解调法对实验结果进行故障特征提取。通过共振解调法消除实验结果中常规振动信号干扰,并提取出只包含故障特征信息的低频包络信号,对该包络信号进行频谱分析,提取故障振动信号的特征频率[14]。

为了验证实验台模拟故障工况的稳定性,重复进行16次工况参数相同的转子不平衡故障模拟实验,并对重复实验的结果进行合成分析。

4 实验结果及讨论

4.1 齿轮故障模拟测试实验结果及分析

根据齿轮箱工况参数算出测试实验的齿轮啮合频率1 328.8 Hz,故障齿轮旋转频率18 Hz。

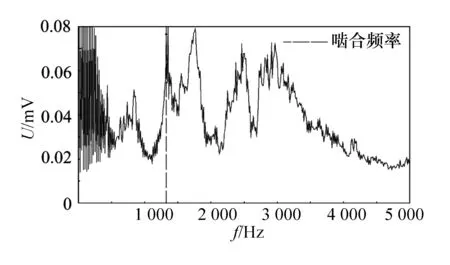

齿面磨损故障模拟实验结果的线性谱如图3所示。啮合频率及其高次谐波分量谱线的幅值增大,出现由分数谐波构成的边频带,其特征符合分布式齿面磨损故障振动机理。

图3 齿面磨损故障振动信号图谱

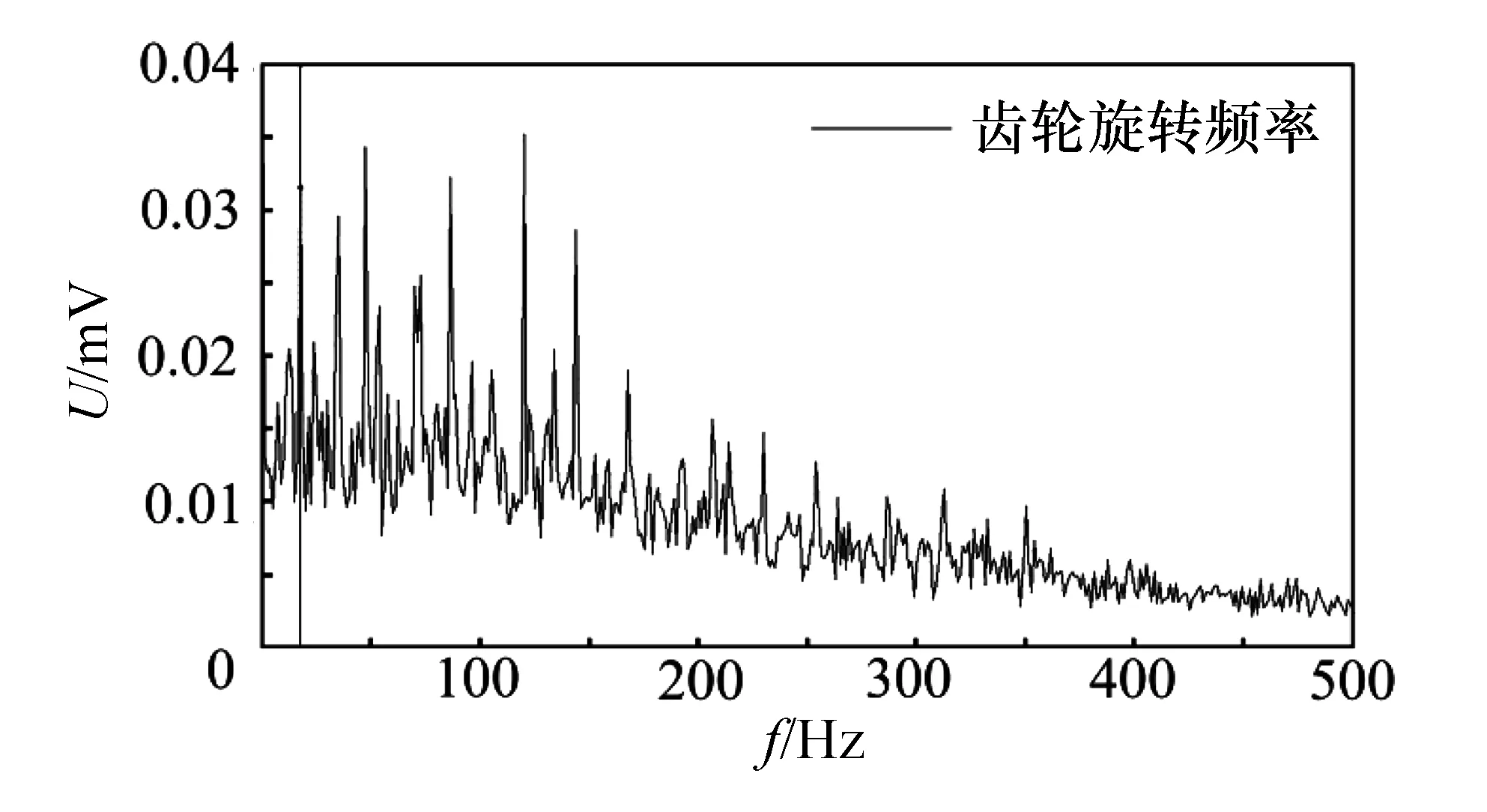

轮齿折断故障模拟实验结果如图4所示。谱图中出现由故障齿轮旋转频率及其高次谐波组成的等间距谱线,该特征与局部式齿根断裂故障振动机理一致。

图4 轮齿折断故障振动信号图谱

4.2 转子故障模拟测试实验结果及分析

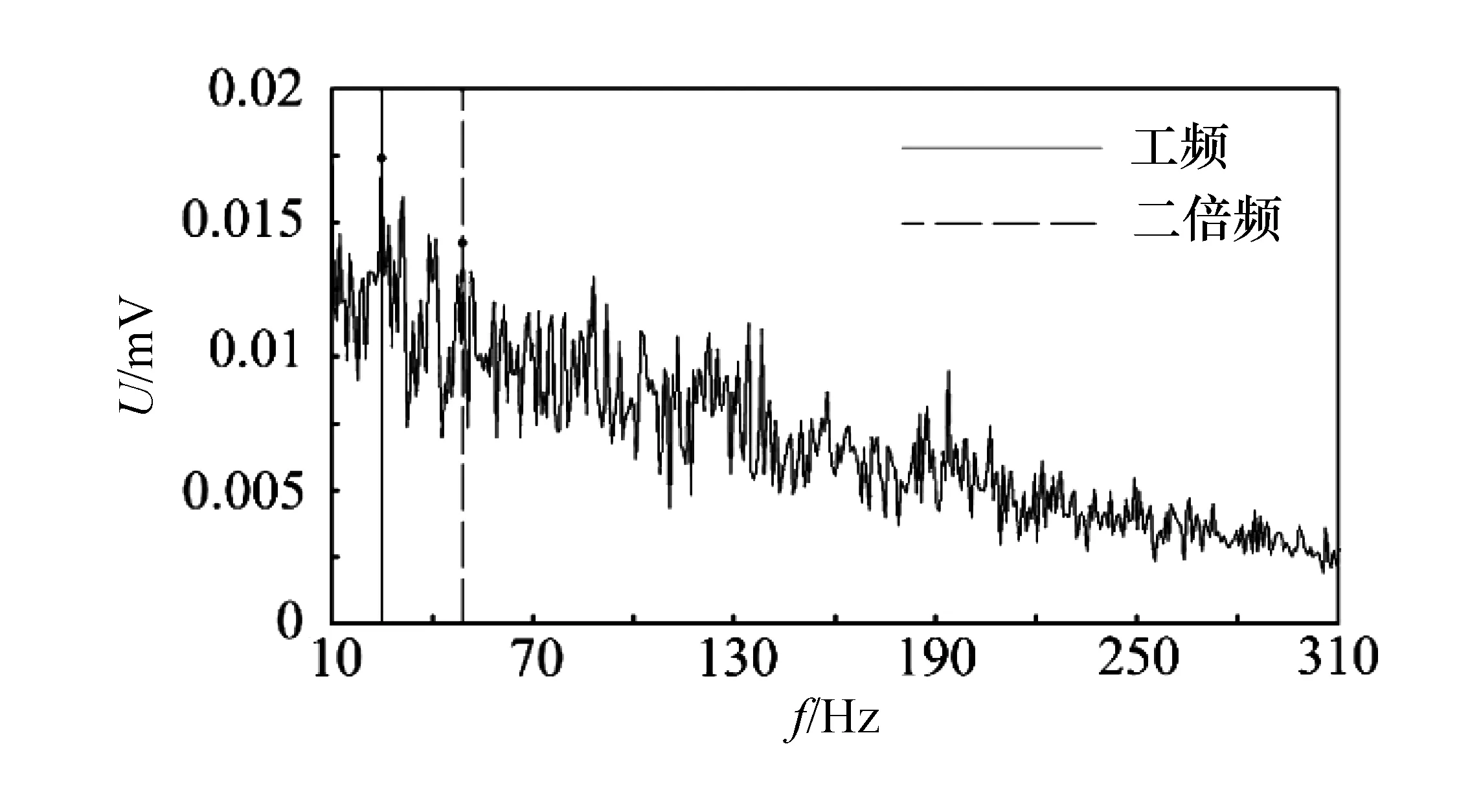

转子角度不对中故障模拟实验结果如图5所示。特征谱线为转子旋转频率及其二倍频。其中转子旋转频率与二倍频幅值比小于2,该幅值特征与转子角度不对中故障振动机理相符。

图5 转子不对中故障振动信号图谱

转子不平衡故障模拟实验结果如图6所示。特征谱线为转子旋转频率,谱图中转子旋转频率及其高次谐波构成“枞树形”频带,上述信号特征与转子不平衡故障振动机理一致。

图6 转子不平衡故障信号图谱

4.3 滚动轴承故障模拟测试实验结果及分析

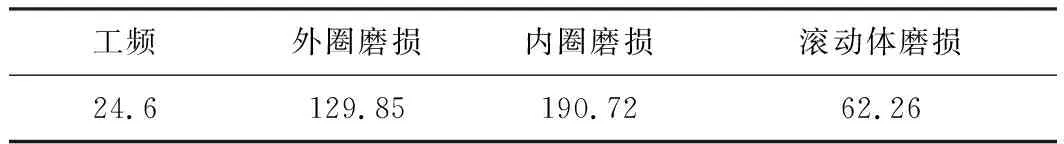

根据滚动轴承故障振动机理和实验工况参数计算出轴承故障特征频率理论值如表1所示。

表1 滚动轴承故障特征频率 Hz

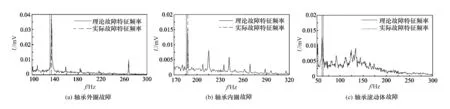

其中外圈故障模拟实验结果如图7(a)所示,特征谱线为133.59 Hz及其二倍频,与滚动轴承外圈磨损故障振动机理一致;内圈故障模拟实验结果如图7(b)所示,特征谱线为191.41 Hz和以工频为间距的边频带,符合滚动轴承内圈磨损故障振动机理;轴承滚动体故障模拟实验结果如图7(c)所示,特征谱线为60.93 Hz,与轴承滚动体磨损故障的特征频率理论值接近。

图7 轴承故障振动信号图谱

4.4 稳定性测试实验结果及分析

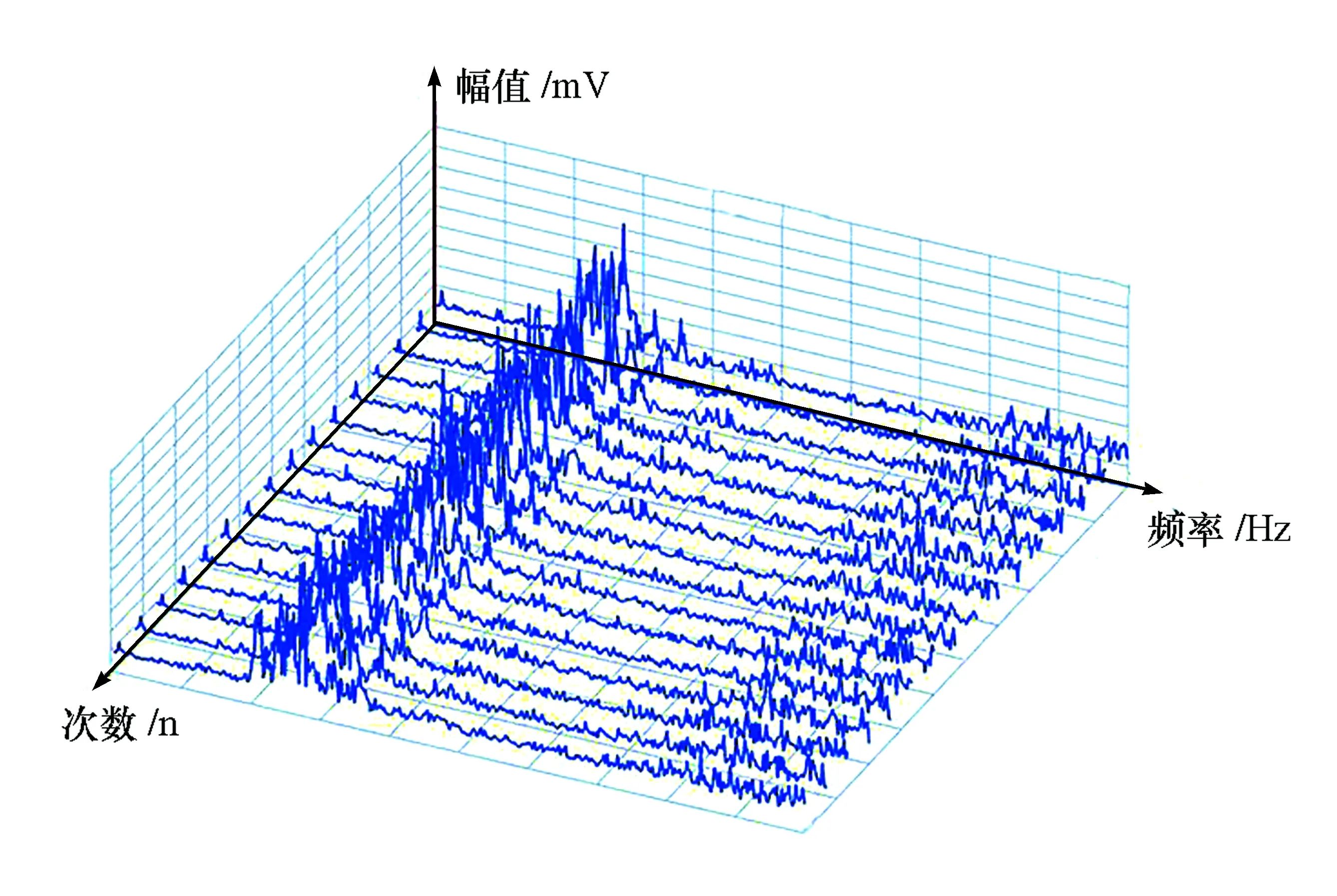

按时间历程顺序将16张转子不平衡故障模拟实验结果频谱图进行合成,得到如图8所示的三维瀑布谱阵。谱阵中,不同时刻的故障振动信号谱线整体趋势一致,特征频率基本不变,任意频率成分在不同时刻所测得的故障振动信号特征相同。

图8 转子不平衡故障重复实验结果谱阵

上述实验结果表明:所设计的机械振动故障综合模拟实验台能准确模拟齿轮、转子和滚动轴承的典型故障工况,振动信号特征与故障振动机理一致,模拟的故障工况稳定可靠,可以提供稳定、准确的故障工况和故障振动信号,满足故障诊断实验教学环节需要。

5 结语

机械振动故障综合模拟实验可以帮助学生理解故障诊断相关知识和锻炼实践动手能力,满足复杂故障工况的模拟和测试分析需求。实验结果表明:该实验台模拟的故障信号特征与故障振动机理一致,模拟故障工况准确稳定,适用于机械故障诊断实验教学。实验台为故障诊断课程提供了良好的实验教学平台,也为其他类型故障模拟实验台的研制与应用提供了借鉴。

机械振动故障综合模拟实验台主要针对振动监测模块进行研究,后续工作可在实验台的基础上进一步增加油液分析、温度等参数的监测模块,实现故障信号的多参数融合数据分析与诊断研究工作,以提高故障诊断的准确性。