QFR480发电机进油原因分析及防范措施

杨旭涛

(江苏华电戚墅堰发电有限公司,江苏 常州 213011)

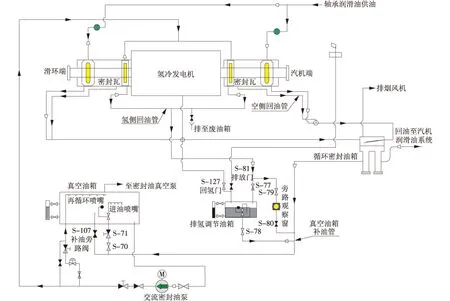

图1 QFR480发电机密封油系统

0 引言

QFR480发电机是M701F4型燃汽轮机配套的全氢冷发电机,采用带平衡腔室的单流环式密封瓦,其密封油系统配置真空净油装置,由2台交流主密封油泵、1台直流事故密封油泵供油;密封油回油管路上配置了循环密封油箱、带有旁路的浮子式排氢调节油箱。该系统构成复杂,在运行方式切换及控制调整不当时极易造成发电机进油,导致发电机绝缘腐蚀、老化;同时,发电机进油往往伴随机组润滑油箱油位突降,威胁机组安全。本文收集国内同类型机组发电机进油案例并进行分析,提出故障排除方法。

1 密封油系统流程概述

机组密封油系统如图1所示。密封油是由润滑油提供的,真空油箱内的油经密封油泵升压后进入发电机两侧的单流环密封瓦,单流环密封瓦由空、氢侧2道密封瓦组成,因此进入密封瓦的油流分成2股,形成了氢侧密封油回油和空侧密封油回油。氢侧回油经消泡箱排至排氢调节油箱,空侧回油与发电机轴承润滑油回油汇集后进入循环密封油箱,在循环密封油箱中扩容分离气体后大部分油回至润滑油箱,另一部分油作为真空油箱的补油与排氢调节油箱的排油汇合后进入真空油箱,形成了密封油循环[1]。

排氢调节油箱上部设置有回氢管与发电机相通,在发电机氢压作用下,排氢调节油箱内的浮子阀排油顺畅,并维持油位防止跑氢。在发电机无压力的情况下,由于排氢调节油箱与循环密封油箱有65 kPa的压差,同时管道流动存在阻力会引起排氢调节油箱出口排油不畅,为避免氢侧回油不畅,在发电机内气体压力低于65 kPa时,必须将氢侧回油由排氢调节油箱切换至旁路观察窗进行排油。

2 发电机进油案例及分析

2.1 案例1

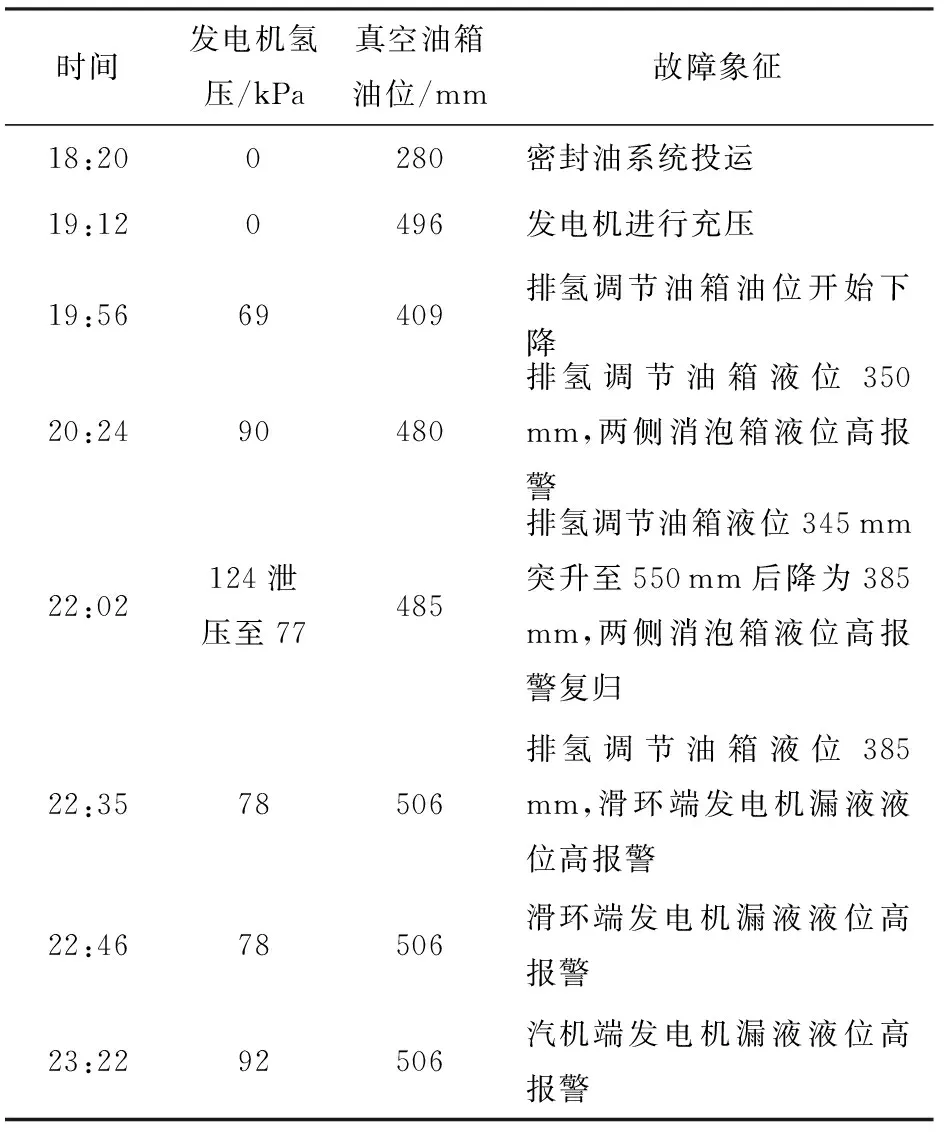

某厂发电机进行氢气置换,当发电机氢压泄至70 kPa时,将排氢调节油箱切至旁路运行后,发电机发生进油事故,造成润滑油箱油位下降12.8 mm,估算发电机进油约330 L。故障象征见表1。

表1 案例1故障象征

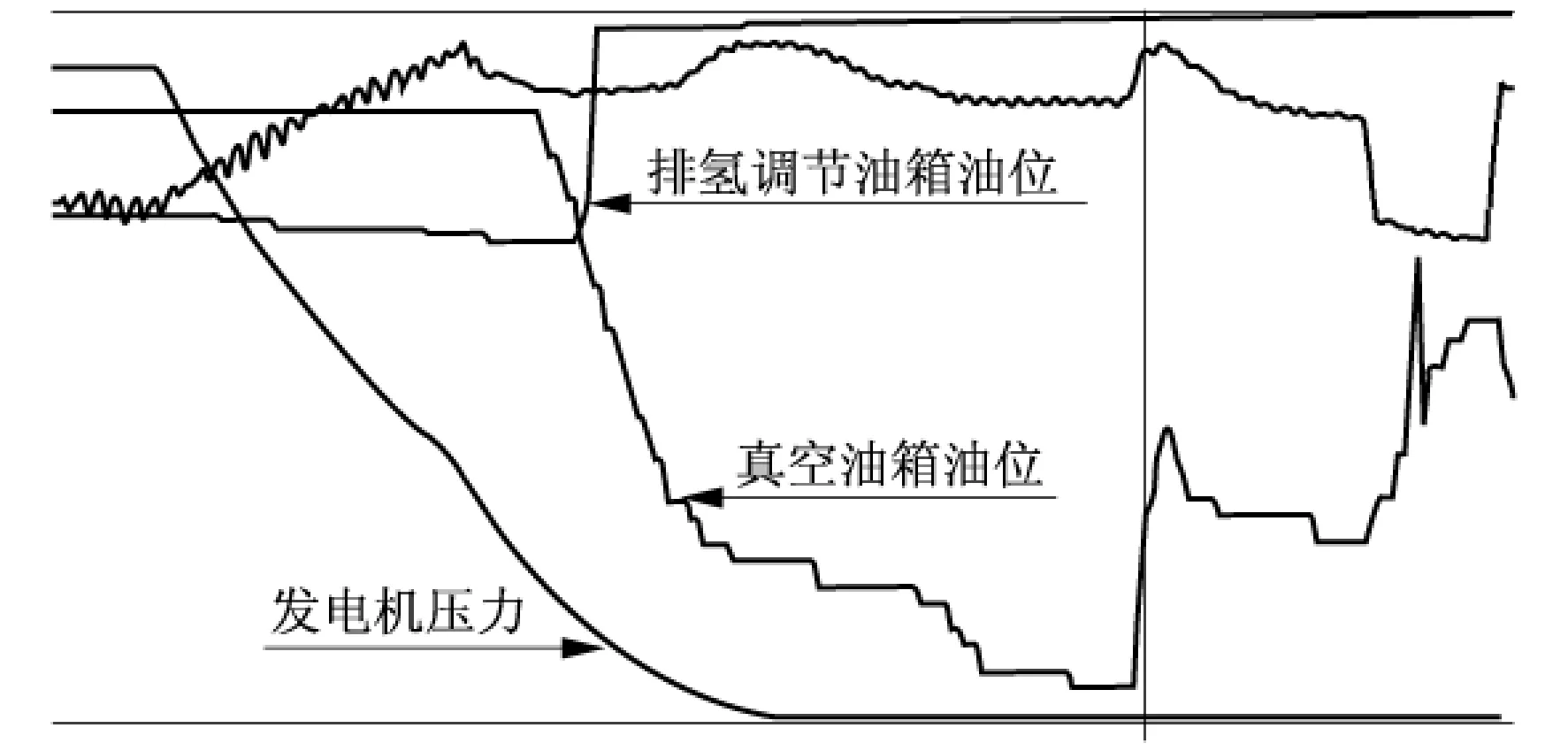

由故障象征可以看出,操作人员在发电机压力下降至73 kPa、排氢调节油箱油位开始上升时,将氢侧回油切换至旁路观察窗。据操作人员反映,切换时旁路观察窗内无油,且旁路观察窗进油门S-79关闭、出油门S-80在开启位置,切换操作完成后真空油箱油位开始下降(如图2所示),操作人员未及时发现真空油箱油位低报警和消泡箱液位高报警,直至40 min后发现发电机漏液监测装置液位高报警,此时发电机已经进油。结合上述异常象征分析,真空油箱油位持续下降,表明真空油箱补油不畅,操作人员在切换旁路时,观察窗内没有油而存在一段气体,但未引起重视;打开观察窗进油门S-79后,在真空油箱补油管内形成气阻,一方面影响了真空油箱补油,另一方面影响了氢侧回油,导致氢侧回油不畅,最终造成发电机进油。

图2 案例1故障曲线(截图)

2.2 案例2

某厂机组检修后进行发电机气密性试验。在密封油系统投运后发电机充压至69 kPa,氢侧回油切换至排氢调节油箱后,发电机发生进油事故,造成润滑油箱油位下降30 mm,估算发电机进油大约750 L。故障象征见表2。

表2 案例2故障象征

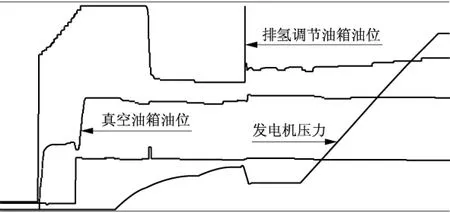

由故障象征可以看到,该次事故中真空油箱油位在整个故障期间均正常(如图3所示)。其补油正常,但消泡箱液位高报警表明氢侧回油不畅,操作人员在约90 min后发现该报警,但为时已晚,因为发电机漏液监测装置液位高报警表明发电机已进油。

2.3 原因分析及处理方法

通过案例1和2可以看到,两起发电机进油事故均发生在发电机密封油氢侧回油方式改变,因发电机压力变化氢侧回油的排氢调节油箱进行切换操作时,消泡箱液位高报警表明氢侧回油不畅,通过故障象征可区分出发生气阻的不同部位,进而采取不同的处理方法。

图3 案例2故障曲线(截图)

案例1在排氢调节油箱至真空油箱的补油管路发生气阻,其象征为真空油箱油位下降,结合消泡箱液位高报警,此时应缓慢开启真空油箱补油旁路阀S107,利用真空油箱的负压破坏补油管气阻,使补油恢复畅通。需要注意的是,真空油箱正常补油经补油阀及油箱内喷嘴后进入油箱,流量较小,而补油旁路管直接接至油箱内,开启补油旁路阀补油流量偏大,故操作该阀时需缓慢进行,真空油箱油位恢复正常后即可关闭补油旁路阀。

案例2发生的故障,真空油箱油位正常,单纯的消泡箱液位高报警,操作人员采取发电机泄压并将排氢调节油箱切换至旁路操作,切换过程中排氢调节油箱油位瞬间波动后消泡箱液位高报警复归。上述现象表明,氢侧回油不畅发生在消泡箱至排氢调节油箱管路且产生了气阻,切换操作使排氢调节油箱进油管内气体发生了扰动,积聚的气体通过旁路观察窗至真空油箱补油排走,使得排氢调节油箱油位瞬间有波动,而气阻现象消除后消泡箱液位恢复正常。该处理方法的缺点是,可能在真空油箱补油管路产生新的气阻现象,即发生案例1的情况。正确的处理方法是,缓慢开启排氢调节油箱上方的排放阀S-81,降低排氢调节油箱压力,利用发生气阻管路前后的压差同样可消除气阻现象。

3 密封油氢侧回油不畅的防范措施

本文列举的发电机进油案例,均发生在发电机内气体压力不高的时段,要么是发电机泄压至零的过程,要么是在发电机内初始建压期间,且不是设备原因造成的。因此,要针对密封油系统投运、发电机开始充压及排氢调节油箱与旁路观察窗切换操作等方面采取措施,防止由于氢侧回油不畅造成发电机进油。

密封油系统开始投运时,可用差压阀的旁路阀对系统进行缓慢充油,待密封油差压建立正常后再投入差压阀,防止投运初期氢侧回油量突增造成消泡箱出口处排油不畅[2-3]。

密封油系统阀门配置应正确。正常运行时,排氢调节油箱的回氢阀S-127应常开,确保发电机与排氢调节油箱压力平衡;旁路观察窗进油门S-79常开、出油门S-80关闭,旁路观察窗需保持可见油位。

根据QFR480发电机密封油系统设备布置特点,发电机内气体压力低于65 kPa时,无论是排氢调节油箱还是旁路观察窗,其满油位是正常的,此时氢侧回油由发电机两端13.0 m平台处的消泡箱至0 m的排氢调节油箱仍能克服位于6.5 m层的循环密封油箱至排氢调节油箱之间的高程差,流至真空油箱,达到动态平衡,氢侧回油管内油位不高于循环密封油箱的液面高度。尽管如此,考虑油管道及排氢调节油箱浮子阀的流动阻力,为安全起见,在发电机压力偏低时,仍需通过旁路观察窗对氢侧回油进行直排操作。此时应有专人就地监视旁路观察窗油位,随发电机气体压力下降,当排氢调节油箱出现满油位时,开启旁路观察窗出油门S-80。同理,随发电机压力上升,旁路观察窗出现可见油位时,应及时关闭旁路观察窗出油门S-80。这样,排氢调节油箱与旁路观察窗的切换操作,优化为只需操作旁路观察窗出油门S-80即可。

在密封油投运,发电机充、泄压,旁路观察窗投退操作期间,均要严密监视消泡箱液位高报警。该报警预示着氢侧回油不畅,一旦出现报警,结合案例1和2的处理方法,迅速采取措施,消除管路气阻现象。因此,保证消泡箱液位开关动作可靠非常重要,建议在机组检修时对2只消泡箱液位开关进行校验。

另外,从案例1和2故障象征可以看到,发电机漏液检测装置均存在报警延迟。原因在于2个漏液检测装置均安装在远离发电机本体的位置,取样管细而长,管道布置没有坡度,一旦发电机漏液,漏液将很快充满整个漏液取样口,缸内气体不能及时排出,便在漏液检测管道内形成气阻,漏液不能顺利流到检测油缸,造成报警失效。因此,需放大取样管管径,增加取样管道布设坡度,保证油流通畅,使取样管内不形成气阻。

4 结束语

一般氢冷发电机进油有两个方面原因:密封瓦配油槽处油压过高或密封瓦间隙大,压力油流入发电机;密封油氢侧回油不畅,消泡箱满油而溢入发电机。氢侧回油因与发电机内氢气直接接触,氢侧回油管内是油、气混合物,在发电机内气体压力偏小造成氢侧回油压差过低的情况下,由于密封油流量波动、系统运行方式发生改变等影响因素,在回油管入口和水平管段的小空间内极易产生气阻现象。本文通过QFR480发电机进油两个案例分析引起氢侧回油不畅的原因,根据管道产生气阻位置不同而采取不同的处理方法,并提出防范措施,希望同类型机组在进行密封油系统投运和发电机气体置换时能有所参照。