300 MW燃煤机组深度余热利用节能改造技术经济分析

朱文韬,梁秀进,朱跃

(华电电力科学研究院有限公司,杭州 310030)

0 引言

在能源矛盾日渐突出的今天,节能降耗已提升到战略高度。火力发电厂通过热能转换获取电能的同时也伴随有大量的热量损失,其中锅炉排烟引起的热量损失是火电厂热源损失的主要源头[1]。近几年来,余热利用理论和技术不断发展,耐低温腐蚀材料的发展和应用为深度余热利用节能改造提供了有利条件。本文通过对某电厂300 MW燃煤机组深度余热利用节能改造的技术方案进行论证,从技术经济、运行成本、投资回收期等多角度出发,为深度余热利用节能改造方案的确定提供依据。

1 改造条件及目标

某电厂300 MW燃煤机组烟气余热利用装置拟布置于空气预热器(以下简称空预器)后除尘器前或脱硫塔前,设计烟气量取1 200 000 m3/h(标态、湿基、实际O2),烟气余热利用装置入口的烟气温度取135 ℃。

根据引风机后脱硫系统设置的余热利用设施的需要,对进入脱硫系统的烟气进行冷却,实现节能降耗[2]。因脱硫系统的原烟气温度降低会影响脱硫系统水平衡,经核算,脱硫系统串塔正常运行过程中,石膏的带水量和废水排放量不变,除了除雾器冲洗正常用水外,系统需补充水量约为36.7 m3/h,该部分补水量可通过降低烟气脱硫(FGD)系统入口烟温来实现零补给,折算到FGD入口烟温需降至85 ℃左右。

2 技术路线选择

2.1 换热设备布置位置

(1)空预器后除尘器前。在除尘器入口新增一级低低温省煤器,既可降低除尘器入口的烟温,又可进一步降低烟尘的比电阻,提高粉尘的驱进速度。采用普通不锈钢材质的换热管,电除尘前烟气温度可降至110 ℃左右。

(2)除尘后引风机前。随着烟气温度的降低,烟气中会有SO3析出,烟气除尘后烟气中无足够的粉尘吸收,会引起后续引风机的腐蚀,风险大,不采用。

(3)引风机后脱硫塔前。布置在引风机后脱硫塔前,烟气降温后可直接进入脱硫系统脱硫,较为安全,但换热器和烟道需要考虑低温腐蚀。

该项目余热回收后烟气温度设计值取85 ℃。通过以上分析,采用以下2种布置方式。

(1)一段式低压省煤器:脱硫塔前布置氟塑料换热器或搪瓷热管换热器,将烟气温度由135 ℃降至85 ℃。

(2)两段式低压省煤器[3]:除尘器前布置不锈钢换热器,将烟温由135 ℃降至110 ℃,考虑引风机会导致烟气温度升高5 ℃左右,脱硫塔前布置氟塑料换热器或搪瓷热管换热器,将烟气温度由115 ℃降至85 ℃。

2.2 余热利用方式

(1)加热低压加热器(以下简称低加)入口凝结水。回收烟气余热加热凝结水回水,可排挤低加抽汽,增加蒸汽做功能力,增大发电量,降低发电煤耗。

(2)加热热网首站循环水。按72.75%的负荷率计算,烟气由115 ℃降至85 ℃,1个月回收热量约1 500 TJ,烟气由135 ℃降至85 ℃,1个月回收热量约2 400 TJ,供热量明显大于烟气回收热量。鉴于用于供热的除氧器抽汽品质较高,根据低品质热量优先利用的原则,在供暖期,烟气回收热量应全部用于加热热网回水。

(3)加热锅炉给风。用回收烟气的余热加热锅炉一、二次风相当于锅炉的前置式暖风器,由于空预器的换热性能,入口风温升高通常会引起排烟温度升高,即冷风吸收的热量并不能完全被锅炉吸收。前置式暖风器虽然不能大幅度提高锅炉效率,但有提高回转式空预器蓄热元件整体温度的作用,在燃煤硫分较高时,可以缓解空预器硫酸氢铵堵塞;同时,在需要长期投运暖风器时,可以替代原有暖风器消耗的蒸汽,实现高效节能。

根据上述3种方式,在非供暖期,烟气回收热量用于加热汽轮机低加系统凝结水,排挤抽汽;在供暖期,可以考虑将烟气回收热量全部用于加热供暖回水,减少除氧器抽汽。但优先考虑设置前置式暖风器,主要用于替代原蒸汽暖风器,通过节省原暖风器消耗的蒸汽达到节能的目的。

2.3 换热器材质

换热器材质主要包括金属材质(如ND钢、20G钢、304钢、316L不锈钢等的组合)、氟塑料材质、搪瓷热管材质等。

(1)金属材质。20G钢和ND钢是目前应用较多的换热管材质。当换热管壁温在水蒸气露点(25~105 ℃)范围内时,20G钢的腐蚀速率不大于0.2 mm/a,而ND钢的腐蚀速率在0.1 mm/a以下,这样的腐蚀速率在工程应用上属于合理范围。

(2)氟塑料材质。氟塑料具有极强的耐腐蚀性、良好的表面不沾性、较宽的温度范围和耐老化等优点[4],被广泛称为“塑料王”,因此应用氟塑料换热器可以有效解决金属换热器的腐蚀问题。与金属材料相比,氟塑料热导率较低,仅为0.24 W/(m·K)[5],而金属材料的热导率一般为10~50 W/(m·K),但较低的热导率并不会影响氟塑料作为换热器材料在工程上的应用,因为氟塑料可以制作成小直径薄壁管,从而提高换热管的传热系数,弥补材料热导率的不足。

(3)搪瓷热管材质。采用搪瓷复合涂层可解决低温腐蚀问题。采用搪瓷玻璃进行无机防腐可不考虑壁温的变化,搪瓷还具有耐磨损(主要材料为SiO2)、高效防腐、易清灰等优势[6]。搪瓷涂层热管布置于烟道内,以热管为导体的受热段吸收烟气热量从而降低烟气温度,放热段释放热量加热凝结水,以水温升高为传导路径将机组热效率提高。

2.4 对引风机和送风机的影响

在锅炉尾部烟道和二次风道上增设换热器,会增加烟气系统和二次风系统阻力,既需要考虑引风机和二次风功耗的升高,也需要核实风机的压头是否能满足系统阻力。

2.5 综合方案

该项目综合方案制订遵循以下原则。

(1)在供暖期加热供暖回水和利用回收的烟气余热替代原蒸汽暖风器加热二次风,都是比直接加热汽轮机低加系统凝结水更高效的热量利用方式,在条件允许的情况下,优先考虑。

(2)在换热管材质的选择上,除尘前烟道内在保证进水温度的条件下选择金属材质(ND钢以上)的螺旋翅片管,二次风暖风器可采用金属材质(20G钢以上)的螺旋翅片管,在除尘后烟道内选择完全防腐的氟塑料和搪瓷热管。

根据上述原则,此次烟气余热深度高效利用方案设计形成以下2个思路、4个方案。

(1)思路1:一段式低压省煤器+热网循环水回水加热。在脱硫塔前设置烟气余热回收换热器,换热器材质为氟塑料或搪瓷热管,将烟气温度从135 ℃降至85 ℃。

按换热器选用氟塑料和搪瓷热管两种材质形成2个方案。

1)方案1:一段式低压省煤器(氟塑料)+热网循环水回水加热。

2)方案2:一段式低压省煤器(搪瓷热管)+热网循环水回水加热。

(2)思路2:两段式低压省煤器+热网循环水回水加热。在电除尘入口烟道布置一级低压省煤器,换热器材质为ND钢,将烟气温度从135 ℃降至110 ℃;在脱硫塔前设置二级低压省煤器,换热器材质为氟塑料或搪瓷热管,将烟气温度从115 ℃降至85 ℃。

1)方案3:两段式低压省煤器(氟塑料)+暖风器+热网循环水回水加热。

2)方案4:两段式低压省煤器(搪瓷热管)+暖风器+热网循环水回水加热。

3 技术经济对比

4 个方案的技术经济比较见表1(热耗率验收工况),运行成本分析见表2。

从技术的成熟性和运行的稳定性等方面考虑,烟气温度、阻力值采用阶梯式降低方式更为有利(见表1),故两段式方案(方案3,4)优于一段式方案(方案1,2)。

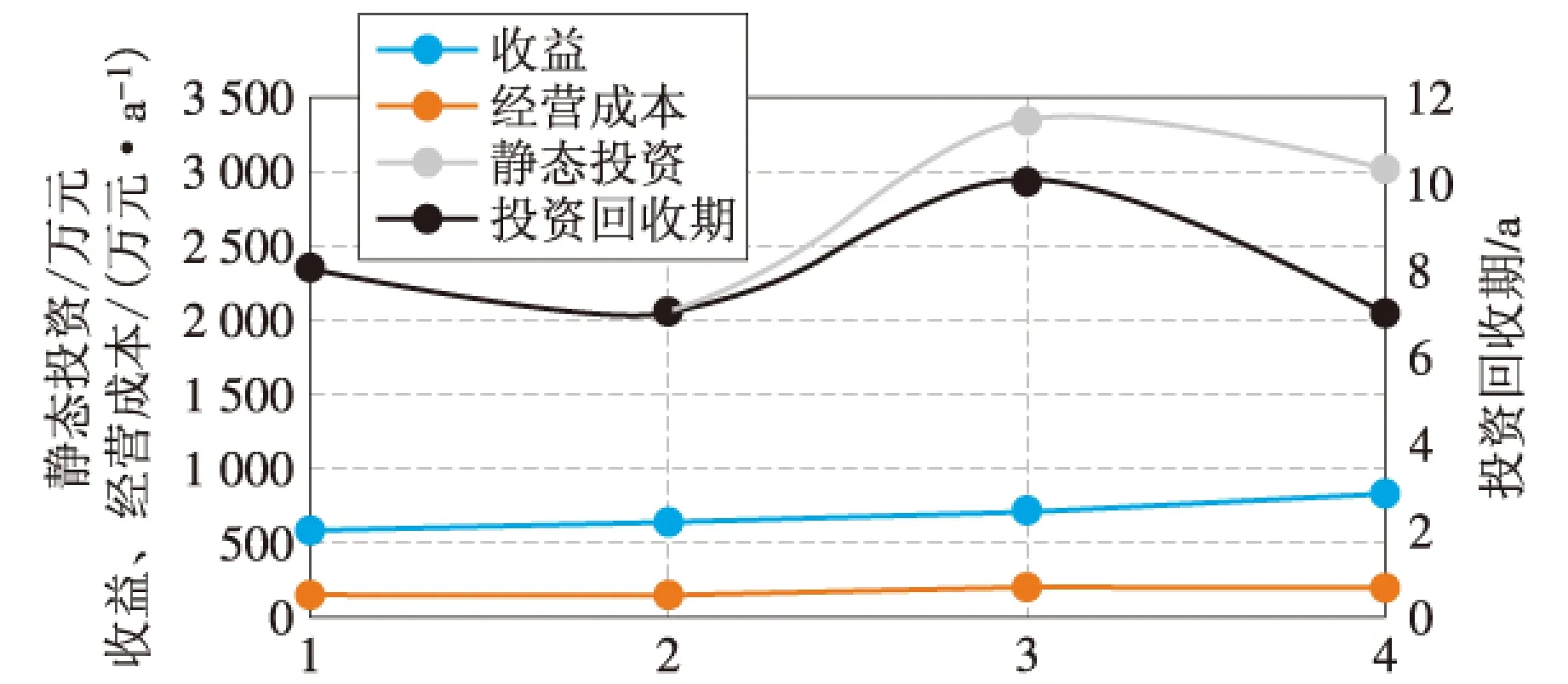

从投资及运行成本分析角度考虑(见表2和图1):

表1 技术经济比较

注:机组年运行小时数按7 560计,年利用小时数按5 500计。

表2 运行成本分析

注:(1)厂用电价为0.42元/(kW·h),水价为1.20元/t,煤价为884元/t(标煤);(2)氟塑料PTFE 36.50万元/t,搪瓷热管2.00万元/t,ND钢1.50万元/t,20G 钢0.95万元/t;(3)资产折旧年限为15a,残值率为5%。

两段式低压省煤器方案(方案3,4)总投资相对较高,一段式低压省煤器方案(方案1,2)投资相对较低;4个方案的运行成本及单位成本增加值均为负值,主要原因是节煤节水费用带来的收益高于经营成本;方案4总成本增量最低(-373万元/a),单位成本增加值最小(-2.29元/(MW·h));方案3总成本增量最高(-219万元/a)且单位成本增加值最大(-1.34元/(MW·h));方案4投资回收期为7a,方案3投资回收期为10a:因此方案4优于方案3。

图1 收益、经营成本、静态投资、投资回收期分析

图2为年利用小时数、工程静态投资和标煤单价在-15%~+15%内变化时,方案1~4的电价敏感性分析。由图2可知,4个方案中影响电价的最敏感因素均为标煤单价。

图2 各方案电价敏感性分析

4 结论

综合考虑技术成熟性、改造投资、运行稳定性、增加的运行成本、投资回收期、敏感性以及改造对机组的安全运行的影响等情况,方案4技术经济性最好,即两段式低压省煤器(搪瓷热管)+暖风器+热网循环水回水加热方案最优。