光电传感器结合旋转编码器检测气吸式排种器吸种性能

贾洪雷,路 云,齐江涛※,张 哲,刘慧力,李 杨,罗晓峰

光电传感器结合旋转编码器检测气吸式排种器吸种性能

贾洪雷1,2,路 云1,2,齐江涛1,2※,张 哲1,2,刘慧力1,2,李 杨1,3,罗晓峰1,2

(1. 吉林大学工程仿生教育部重点实验室,长春 130025;2. 吉林大学生物与农业工程学院,长春 130025; 3. 京都大学大学院农学研究科,京都 606-8502)

高速精密播种作业是大豆、玉米等作物播种的主要发展方向之一。该文针对高速精密播种作业中气吸式排种器,设计了排种器吸种状态检测系统(seed disc suction performance detection system, SDSPS),该系统采用凹形光电传感器采集排种盘吸种信息、应用光电旋转编码器采集排种轴转动角度等信息,通过对光电传感器的输出信号和光电编码器脉冲信号进行处理,得到排种盘每个吸孔的吸种情况,从而进一步获取整个排种器的工作状况。与排种器试验台常用的图像处理检测系统(seeding detecting system based on image processing, SDSIP)在6组作业条件下进行了试验台对比试验,并单独进行了检测单个吸孔吸种量可行性试验。试验通过检验和检验(=0.05)得出2种系统测量值总体方差相同和均值一致。精度分析结果表明SDSPS相比于SDSIP的最大相对误差为0.31%,系统稳定性分析结果表明SDSPS与SDSIP的波动幅值比较接近,两者的最大相对偏差值都不超过1%,SDSPS检测单个吸孔吸种量的最大相对误差为16.67%。通过田间试验验证,SDSPS对于漏吸种量和多吸种量,检测系统检测值与实际值相对误差平均值分别为3.87%和8.42%。SDSPS能有效的进行排种盘吸种性能检测,对单个吸孔吸种量的检测也具有较高的可信度,可以为气吸式排种器性能检测与改进提供技术支撑。

农业机械;传感器;种子;气吸式排种器;吸种性能;检测系统

0 引 言

气吸式播种机因其高速精密、伤种少等特点,在农业生产中的应用越来越广泛[1-2]。对于气吸式播种机而言,排种器的性能至关重要,排种器的工作效果直接决定了播种机的播种质量[3]。由于负压力不稳定以及排种器本身设计缺陷等问题,气吸式排种器的排种盘会出现漏吸的现象,从而导致漏播。但排种器的作业过程是封闭的,仅依靠人眼难以对排种效果进行直接观测。在大型播种机作业过程中,因为其作业速度快、播幅宽,若未及时发现排种器出现的问题,易出现大面积的漏播情况[4-5]。因此,有必要对于排种器吸种性能进行检测,为后期设计的提升提供保证。

目前,国内外相关学者针对检测排种器工作状况的系统已有一定的研究。电容传感器在播种机械领域常用于进行排种性能的检测,通常安装于导种管检测种子流来检测排种状态[6]。周利明等[7]用电容传感器作为检测装置,通过种子经过时产生的电容量的变化判断排种的状态,并且利用寻峰算法对电容信号进行处理,得到相邻籽粒的脉冲间隔,并通过比较籽粒脉冲的积分面积判断双粒重播,提高了系统的检测精度,但其可靠性和稳定性易受温度感应以及寄生电容的影响[8]。机器视觉及图像处理技术发展越来越成熟,利用该技术进行机器作业状况的检测也得到了大量的应用[9-12]。Karayel等[13]以及Navid等[14]利用高速摄像机及图像处理技术获取种子的粒距以及种子分布均匀性,通过粒距及均匀性来判断排种器的排种状况是否合格。黄东岩等[15]应用PVDF压电薄膜设计了传感器,利用压电薄膜的压电效应将排种器内种子流动状态转换成脉冲电压信号,但是压电薄膜传感器作为检测元件可能因为种子和传感器的擦碰,使得种子的下落轨迹发生变化,进而影响排种器的作业效果。光电传感器因其良好的响应速度以及简单的结构被广泛地应用在各行业的检测系统中[16-17]。Lan等[18]使用直径3 mm的LED和光电晶体管光电传感器来测量排种器排出种子的间距。Okopnik等[19]利用光线红外传感器对排种器排出的种子进行识别和检测,通过判断种子的粒距来确定排种器的工作性能。张继成等[20]以及纪超等[21]将高亮度的发光二极管和光敏电阻安装在导种管中,通过种子下落遮挡光线来检测排种状况。

上述所有的检测系统都是对已从排种器排出的种子进行检测,这种检测系统可以完成对机器作业状态的检测,并且可以及时发现作业过程中出现的漏播与重播[22]。但是机器作业出现漏播与重播是因为排种器在吸种过程中出现了漏吸种和多吸种,多吸种产生的原因在于负压力过大或者种子在吸附时与排种盘吸孔间存在可以提供吸附其他种子的间隙,因此在排种器的设计中针对多吸种的情况,几乎所有的排种器都配置了清种装置用于清理多吸附的种子。漏吸种产生的原因在于负压力不足导致种子难以吸附,以及排种盘设计存在缺陷导致吸孔不能很好地吸附住种子,或者吸孔被杂质或破碎种子堵住等[23-24],导致无法正常吸附种子。上述检测系统无法通过检测种子流来获取吸种状态的信息。

本文设计了一种基于光电传感器与旋转编码器的检测系统,对种子的吸附状态进行检测。同时,利用编码器定位零点,将排种盘各吸孔进行编号,通过上位机对数据进行分析处理,可以获取各个吸孔各自的吸种量,以便检测吸孔故障,有利于设计时气吸式排种器的改进,提升其工作性能。

1 吸种状态检测系统的组成与工作原理

1.1 气吸式排种器结构与工作原理

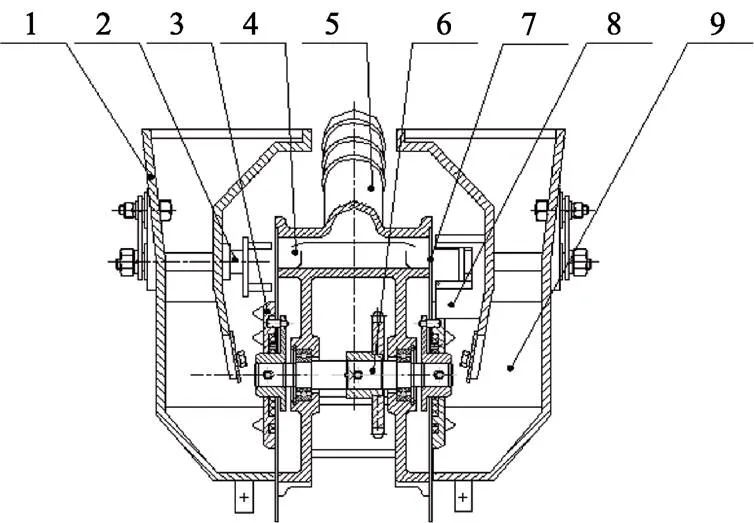

气吸式排种器的结构如图1所示。排种器为双腔气吸式排种器,主要由排种器盖、刮种器、搅拌轮、吸室、吸气管、排种轴、排种盘、传感器和充种室等组成,排种器盖闭合后形成充种室。

1. 排种器盖 2. 刮种器 3. 搅拌轮 4. 吸室 5. 吸气管 6. 排种轴 7. 排种盘 8. 传感器 9. 充种室

作业时,风机开始运转,在吸室内产生负压;充种室内的种子接触排种盘种孔时,种子被吸附在排种盘上;排种轴带动排种盘和被吸附的种子同步转动,刮种器刮掉多余种子、避免重吸;种子随排种盘旋转到排种管上部无吸力区,之后种子在自重作用下落入排种管内,完成排种作业。

1.2 吸种状态检测系统工作原理

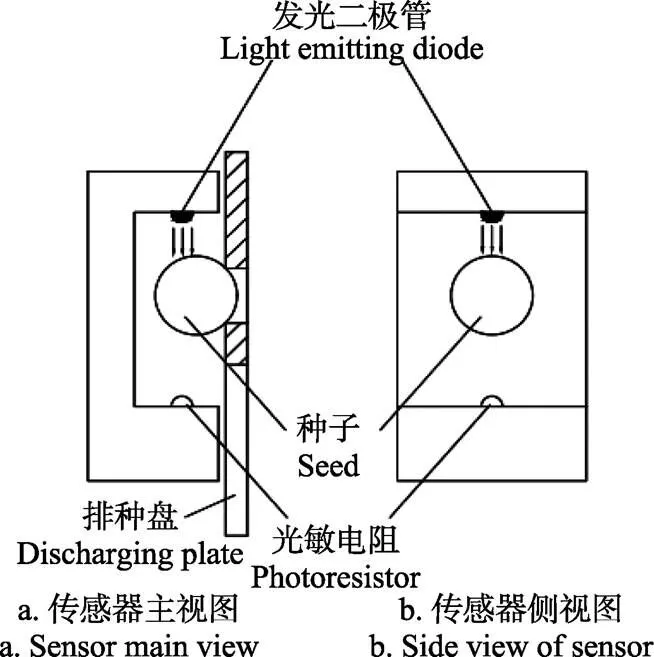

如图2所示,种子通过传感器时遮挡住了发光二极管光线。种子随着排种盘的转动通过光电传感器,由于传感器为非接触式,种子运动轨迹不会被传感器干扰,且吸种情况能被传感器较好地记录下来。当种子通过传感器时,发光二极管所发出的光线被遮挡,触发下降沿脉冲信号,若无种子经过传感器时,则无脉冲信号输出。通过实时采集信号,实现种子穿过传感器过程的动态捕获,当种子穿过传感器时,发出1个方波脉冲,1个脉冲则代表通过1粒种子。通过单片机计数,则可以得到通过传感器的种子的数量。

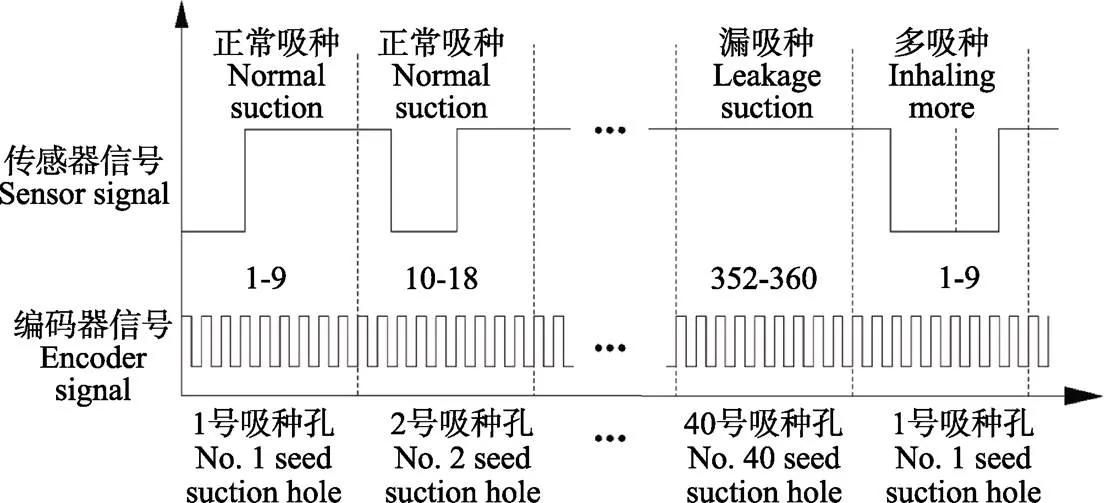

1.2.1 漏吸种判定方法

排种器主轴转动1周光电编码器发出360个脉冲信号即排种盘每转1度编码器就发出一个脉冲信号。主轴旋转1周,排种盘同步旋转1周,且排种盘与主轴同方向转动。排种盘为40孔的大豆排种盘,排种器正常工作时,排种盘每转过9°即光电编码器每发出的9个脉冲信号的过程中会有1粒种子经过光电传感器。上位机将传感器与编码器的脉冲信号进行同步处理,通过检测在编码器发出9个脉冲信号的时间内,记录是否有1粒种子通过,可判定该吸孔是否出现了漏吸。

图2 传感器工作原理

1.2.2 多吸种判定方法

对于同一品种的种子,种子直径在一定的区间内服从正态分布,在对传感器进行设置的时候设定为当光源被遮挡时传感器传回低电平信号,由于种子的大小是一定的,所以传感器获取章子低电平信号的宽度也在一定范围内。通过试验测得单粒种子通过传感器时,信号的平均宽度为a。当排种盘吸孔出现多吸种情况时,多粒种子通过传感器的时间比单粒种子通过时间长,由于排种盘设计的吸孔大小一定,从而限制了多吸种的信号宽度最少为平均信号宽度a的1.5倍,即检测到种子信号脉冲宽度≥1.5a时,定义为多吸种。

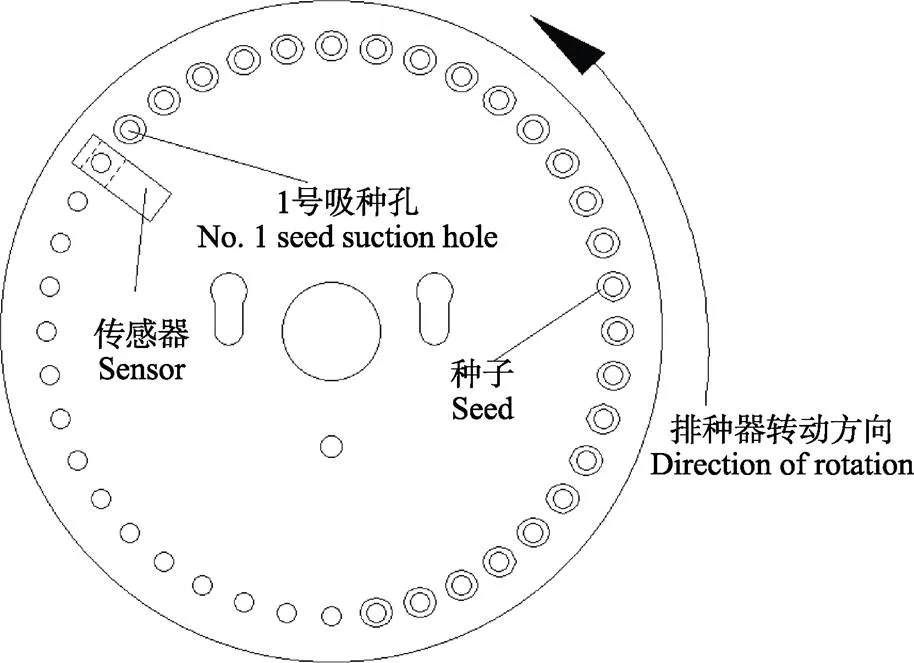

1.2.3 吸孔吸种性能定位方法

图3为吸孔标号示意图,利用编码器的向定位初始位置后,将排种器从初始位置运转后第1个通过传感器的吸孔定为1号吸孔,并做相应的标记,之后的吸孔依次标号。机器运转后编码器发出的第1个脉冲记为1号脉冲,通过同时比较传感器以及编码器的脉冲信号,可以确定每一个吸孔吸种的信息,将该信息存储于上位机中,可以进行后期的故障检查。

图3 吸种孔标号示意图

检测系统通过光电传感器及编码器的脉冲信号对比,检测播种状况及判断各吸孔吸种情况的原理如图4所示。

图4 编码器脉冲信号示意图

由于种子通过传感器时传感器的接受信号会变为低电平脉冲,所以检测系统在判断是否吸种时,需判断相邻2段编码器脉冲内(各9个脉冲)接受的传感器信号是否属于同一个方波脉冲,若属于,则只记1粒种子。可以排除种子由于触碰传感器而使通过传感时间变长,进而导致的低电平方波脉冲跨过2段编码器脉冲而产生记多粒种子的情况。

1.3 传感器设计与安装

根据排种器吸种状态检测系统工作原理,传感器类型选择光电传感器,光电传感器用ABS工程塑料加工成“凹”字形结构,二极管以及光敏元件分别位于“凹”字的两边凸起的位置,并用环氧树脂灌封固化。传感器具体尺寸及其安装位置如图5所示。

光电传感器安装在气吸式排种器的刮种器正后方的排种器盖上,当端盖闭合后,光电传感器紧贴在刮种器后方;在排种器开始工作后,种子进入排种盘后刮种器刮掉种盘上多余的种子后,种子被吸附,顺着排种盘转动进入传感器的凹处即传感器检测区域,从而保证了检测的每一个吸孔的吸种状态是在清理过多种子之后的;当种子从传感器的凹处通过时,排种器上种子的吸附状态通过光电传感器传输信号到编码器,在编码器中记录下来。

1.4 编码器选择与安装

所选用的排种器排种盘有40个吸孔,为了精准定位到每一个吸孔吸种状态,编码器的分辨率为吸孔数的整数倍最佳,因此选用的旋转编码器分辨率为40×P/R(为不小于1的整数,P/R为脉冲/转),至少使1个脉冲可以对应1个吸孔。

图5 光电传感器尺寸图及安装图

为了定位初始位置,并基于初始位置对排种盘吸孔进行标号,同时为了减少误差的产生,综合以上各种因素,选用360P/R的绝对式光电旋转编码器,其型号为E6F-AB3C-C 360P。

为了实现脉冲信号与吸孔位置相对应,需保证排种器运转1周时,编码器也能同时转过1周,因此将编码器与传动轴通过联轴器连接。

2 系统硬件设计

图6为吸种状态检测系统组成图,检测系统主要由上位机、信号获取模块和CAN总线通信等组成。使用的单片机型号为PIC18F26K80。

上位机由人机交互系统、主板、微控制器以及CAN收发板组成。上位机主要用于处理信息获取模块得到的信息,并将信息显示。

信号获取模块包括前述的凹形光电传感器和滤波电路组成的吸种量信息获取模块以及利用编码器的排种轴转动角度信息获取模块。

针对检测过程容易出现尖峰信号对检测产生影响,设计了具有滤波功能的高精度检测电路,如图7所示。

为了实现对吸附种子的数量以及编码器的脉冲进行计数,采用单片机PIC18F26K80作为采集电路核心,控制整个电路工作。

SN7406N芯片为6路反相缓冲器/驱动器,主要负责对二极管采集信号进行整形和驱动。为了使得种子脉冲信号以及光电编码器信号的获取更加精确,采用TLP521- 2光电耦合器,对噪声及尖峰脉冲等干扰信号进行过滤。

图6 吸种状态检测系统组成

图7 检测系统电路图

为了使数据传输更加可靠,同时保证系统的可扩展性,上位机与信号获取模块采用CAN总线作为数据通信方式。CAN总线数据传输具有系统可扩展性,并且实时性强、传输距离较远、抗干扰能力强。总线模块主要由PIC18F26K80内部CAN控制器、TJA1040总线驱动器组成。设置CAN总线通信速率为125 kbps,数据格式为标准帧。

没有种子时,光电传感器的发射管的光线照射在接收管上,接收管处于导通状态,通过整形滤波电路后,产生标准TTL高电平。有种子时,发射管的光线被阻挡,接收管处于截止状态,通过整形滤波电路后,会产生标准TTL低电平。下降沿被单片机捕捉,产生中断后,进入中断程序,计数器中数字加1(即种子数加1)。

光电编码器信号经过整形滤波电路后,进入单片机计数0端口(T0CK1)进行计数。当光电编码器转到零位时会产生一个上升沿,进入单片机捕捉CCP2端口,完成初始位置定位。

3 系统软件设计

3.1 吸种状态检测软件设计

吸种性能检测软件采用模块化程序设计方法,其主要包括系统初始化模块、数据采集模块、CAN 总线数据通信模块和数据判断报警模块。

程序流程图如图8所示。系统工作前,主程序执行系统初始化,系统初始化包含了定时/计数器0的初始化、外部中断0和外部中断的初始化等。初始化之后,即完成了对系统工作模块、相关寄存器和I/O口的初始化设置,完成I/O端口设置、CAN模块配置。

根据编码器定位初始位置,将吸附第1粒种子的吸孔进行标记,记作1号吸孔。光电传感器采集种子经过时产生的电信号,同时编码器发出脉冲,单片机每次接收到编码器的9个脉冲信号后,立刻检查该9个脉冲信号期间是否采集到种子经过光电传感器所产生的电信号。如果没有检测到电信号,则匹配对应吸孔的漏吸种数加1并上传至上位机;如果检测到电信号,则开始对种子信号的宽度进行判断,如果≤1.5a,则匹配对应吸孔的正常吸种数加1并上传到上位机,否则匹配对应吸孔的多吸种数加1并上传到上位机。

图8 吸种状态检测流程图

3.2 上位机软件设计

上位机软件主要包括CAN通信参数设置,总吸种量统计,总吸种合格率显示、各排种器的吸种合格率、漏吸种率、多吸种率统计,以及各排种器每一面的各个吸孔的吸种数量统计。

对于监控程序,系统工作前,先进行系统初始化设置,并设置要求的吸种合格率(本文中预设为95%)。系统执行初始化设置后,开始接收下位机数据,将吸种量与漏吸量进行统计,并计算出各排种器的吸种合格率、漏吸种率、多吸种率,最后计算出总体的吸种合格率。当总体或各排种器的实际吸种合格率低于要求时则发出声光报警。同时将各吸孔对应吸种量进行统计,并存储于上位机中,以便后期针对吸孔问题进行故障检测。上位机检测系统流程图如图9所示。

图9 上位机主程序流程图

4 台架及田间验证试验

4.1 试验目的

基于上述的理论分析及软硬件设计,为了验证所研制的检测系统是否可靠,设计了台架试验并通过田间综合试验测试其可靠性。测试指标为漏吸种率、多吸种率。旨在:1)验证本文基于光电传感器及光电编码器的检测系统对漏吸种、多吸种以及吸种合格率的检测的精度;2)验证本文检测系统是否能对排种盘各吸孔的吸种效率进行检测并找出存在问题的吸孔。

4.2 主要台架试验方法与内容

试验设备:JSP-12排种器试验台、气吸式排种器,及设计的排种器吸种状态检测系统、高速摄像机等。如图10所示,台架试验在吉林大学农机实验室的JSP-12排种器试验台上进行。将双腔式气吸式排种器安装于试验台台架,并将传感器、编码器、单片机进行连接和固定。单片机与计算机相连。

图10 台架试验

本文多吸种的判定方式为自定义,因此为了验证利用种子信号脉冲宽度判定是否出现多吸种的可行性,进行了单双粒种子信号脉冲宽度对比的试验。

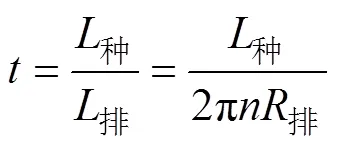

试验中采用对射式光电传感器对排种盘上的种子进行检测,并利用示波器获得种子信号。为了获取更多的双粒种子脉冲宽度数据,在试验中去除清种刷。平均一粒种子经过传感器的时间计算公式为:

所用排种轴转速50.0 r/min,大豆种子平均直径为6.52 mm,排种器上种子所在的圆周直径为178 mm[25]。根据式(1)计算得出平均1粒种子经过传感器的时间为0.014 s。

为了减少对比试验的误差,本文采用同一次试验使用2种检测系统获取排种器作业数据的测试方法。JPS-12排种器试验台具有图像采集和处理的功能,在排种器前端安装有摄像装置箱内安装有高速摄像机,高速摄像机会对排出的种子以一定的帧速率摄像。图像传至试验台配备的计算机,用Luminar的图像处理软件对种子排布进行检测并得出种子的排布数据。

4.3 台架试验结果与分析

4.3.1 单双粒种子信号脉冲宽度试验

根据前文计算得出平均1粒种子经过传感器的时间0.014 s对应的脉冲宽度为单粒种子信号的平均宽度a,在每次试验中获取单粒种子及双粒种子脉冲宽度的平均值,共计10次试验。试验结果如表1所示。

表1 单双粒种子传感器信号脉冲宽度

从表1可看出,排种盘吸附单、双粒种子时,其脉冲宽度在各试验中均变化不大,因存在重叠面积,双粒种子的脉冲宽度约是单粒种子脉冲宽度的1.68倍。由此可见,可以利用传感器采集到的种子低电平信号的脉冲宽度判断是否出现多吸种(即引起重播的情况)。

4.3.2 吸种状态检测试验

试验台的图像处理检测系统(seeding detecting system based on image processing,以下简称SDSIP)对种子监测的合格率具有较高的可信度[26]。将SDSIP获得的漏播和重播数据等效看作排种盘吸孔的漏吸种和多吸种数据。

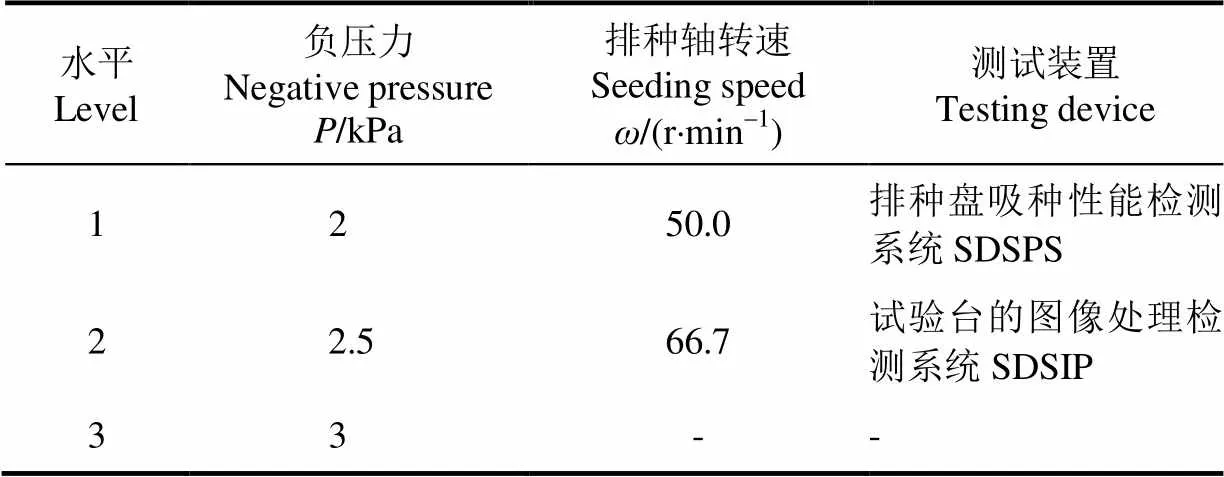

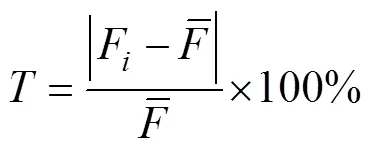

试验选择影响吸种状态的2个主要因素:负压力,排种轴转速。负压力选取2、2.5、3 kPa 3个水平,排种轴转速选取50、66.7 r/min 2个水平。表2为吸种性能检测对比试验因素水平表。

表2 检测系统对比试验因素水平

试验时,分别在3种不同负压力和2种不同排种轴转速中进行两两配对组成6组试验;在相同的条件下,在JSP-12试验台上对排种器的排种状态进行检测。

每组试验重复5次。为确保试验结果的可靠性,在每次试验之后对排种器进行重新填种,保证充种室内有足够的种子。结果如图11所示。

注:SDSPS为本文排种盘吸种状态检测系统;SDSIP为排种器试验台常用的图像处理检测系统;P1=2 kPa, P2=2.5 kPa, P3=3 kPa; ω1=50 r×min–1, ω2= 66.7 r×min–1。下同。

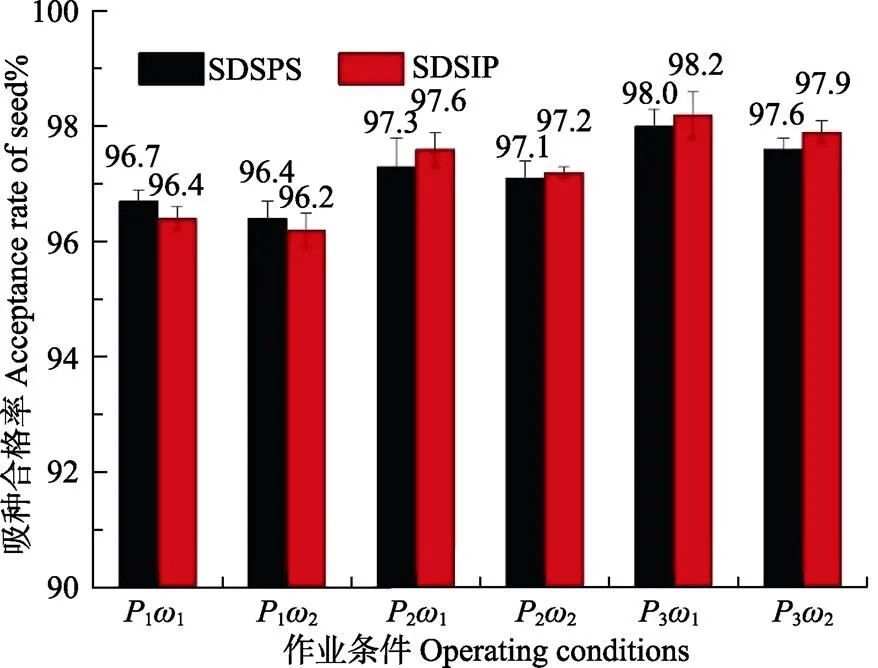

本文通过相对误差的计算对SDSPS检测系统的测量精度进行分析。其相对误差公式为

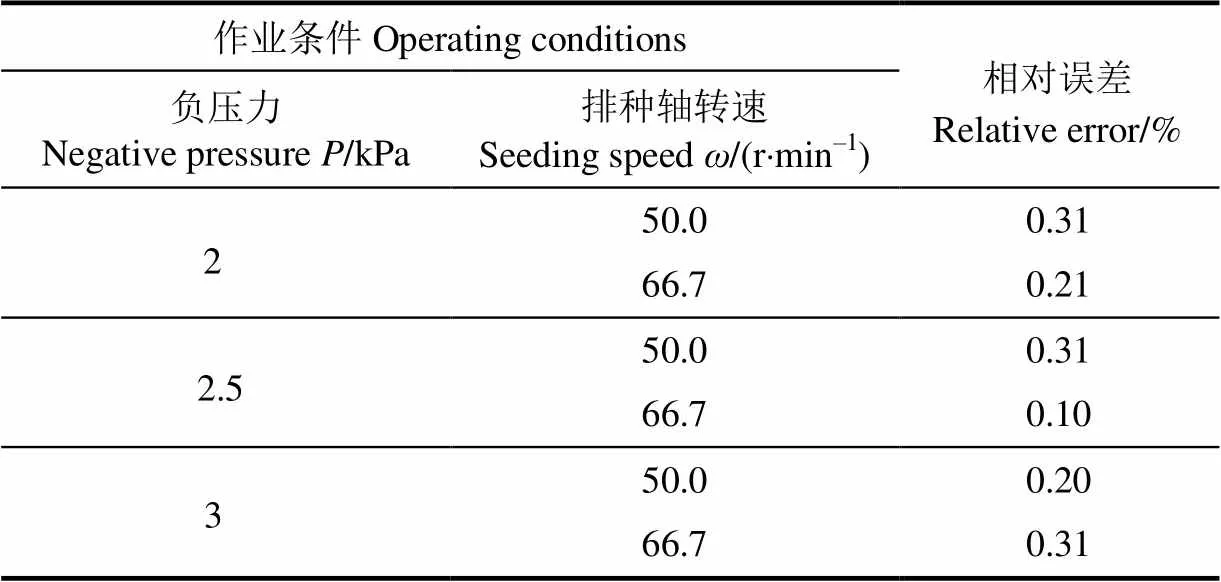

表3为6组不同作业条件下排种器工作状态相对误差统计表。从表中可以看出,在6组不同作业条件下,SDSPS检测系统与SDSIP检测系统检测结果之间相对误差的最大值为0.31%,最小值为0.10%,说明SDSPS检测系统与SDSIP检测系统的检测精度相近,具有较高可信度。

1)SDSPS检测系统的稳定性分析

通过相对偏差来考察各次试验对吸种合格率的测量值对该样本平均值的偏离程度,本文对SDSPS检测系统和SDSIP检测系统的测量稳定性进行对比分析。相对偏差公式为:

表3 SDSPS检测系统相对误差统计结果

图12为2种检测系统在6组不同作业条件下的相对偏差结果。可以明显看出2种测试装置在6组作业条件下的相对偏差最大不超过1%,多数测量点低于0.7%,说明两者的吸种合格率测量值分别相对其平均值的偏离程度较小;且同一作业条件下相对偏差值范围基本相近,说明2种检测系统的波动幅值接近,具有较高的一致性。

图12 不同作业条件下2种测试装置的相对偏差

2)SDSPS吸种状态检测系统的稳定性分析

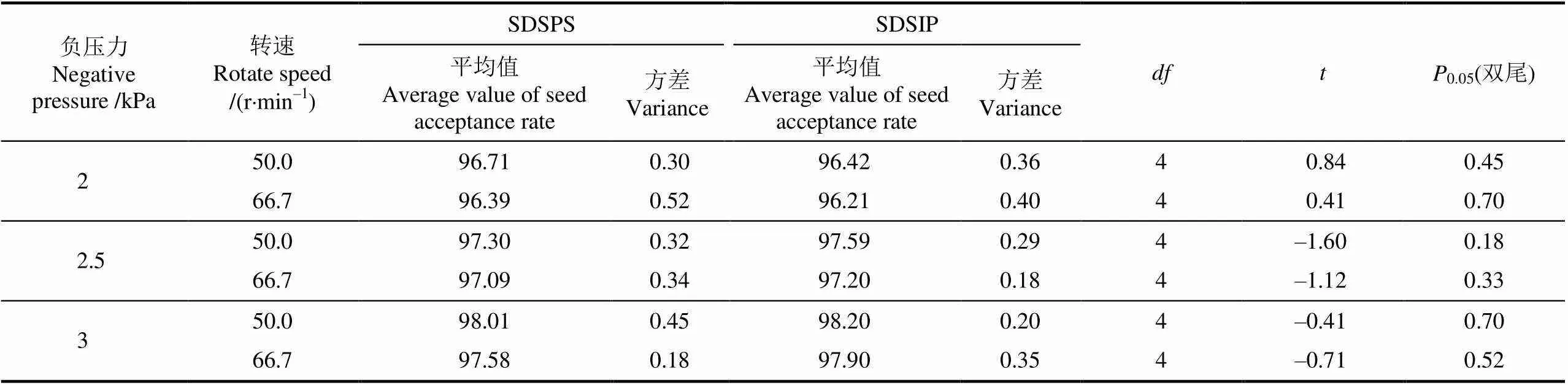

本文通过应用检验对2种检测系统的试验结果样本的方差齐性进行分析,表4为本试验结果的检验分析结果。从表4中可以得出6组作业条件下的吸种合格率检测数据<0.05(9, 9),0.05> 0.05,说明2种检测系统在各组作业条件下的吸种合格率测量值样本方差没有显著性差异。

将2种检测系统在同一作业条件下的对比数据进行二样本检验,考察2种系统所测样本的均值是否具有一致性。从上文的检验得知2种检测方法所测数据的样本方差没有显著性差异即等方差,因此,本文应用双样本等方差检验。表5为试验结果的检验分析结果。由检验结果得出各组样本对比数据的0.05均大于显著性水平= 0.05,说明2种方法在同一作业条件下所测的吸种合格率没有显著性差异,由此进一步说明了2种检测方式的检测结果一致性。

4.3.3 SDSPS检测单个吸孔吸种量可行性试验

为了验证SDSPS检测系统能否完成对排种盘单个吸孔吸种量的检测,采用高速摄像机获取排种盘工作时的吸种状况,将通过高速摄像机获得的数据与SDSPS检测系统获得的数据进行对比。

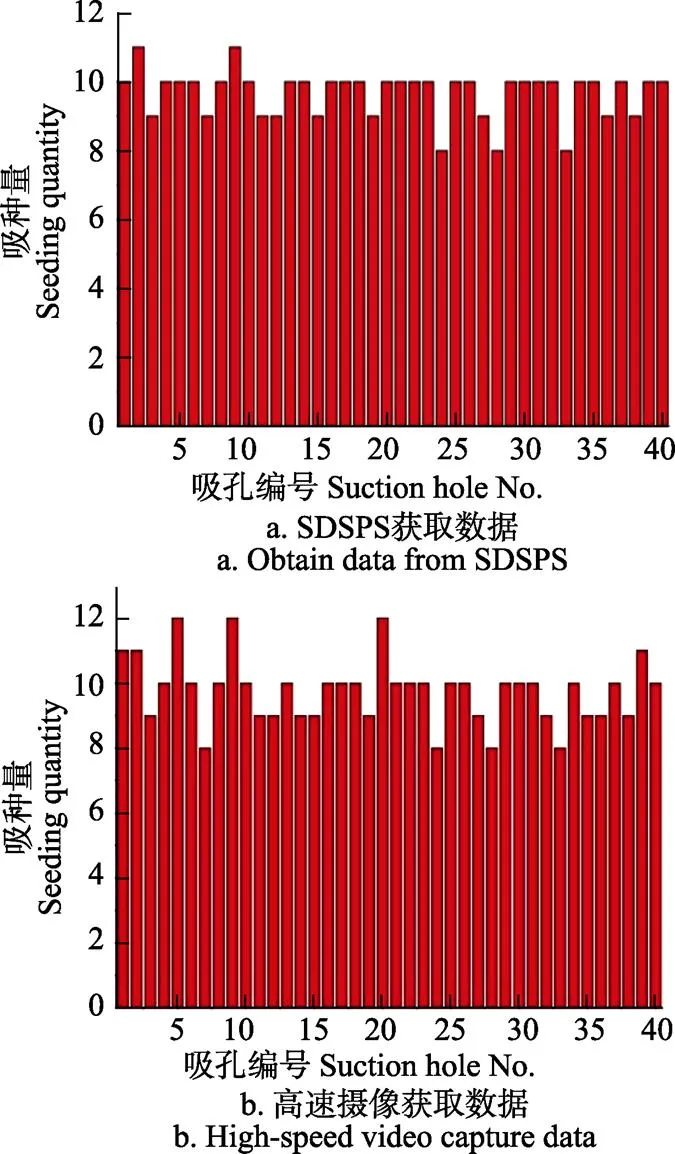

选取双腔气吸式排种器的一腔,并且为了防止另一腔因没有种子而降低吸室负压力,将其封闭。确定排种器的初始位置,根据上文的吸孔标号方法,将排种盘的吸孔标号,将负压力设定为3 kPa。然后进行系统的可行性试验。令排种器运转10圈以后,将SDSPS以及高速摄像所得数据进行分析,2种系统获取的各吸孔吸种量如图13所示。

表4 吸种合格率的F检验

表5 吸种合格率的T检验

图13 两种方式获取的排种盘各吸孔吸种量

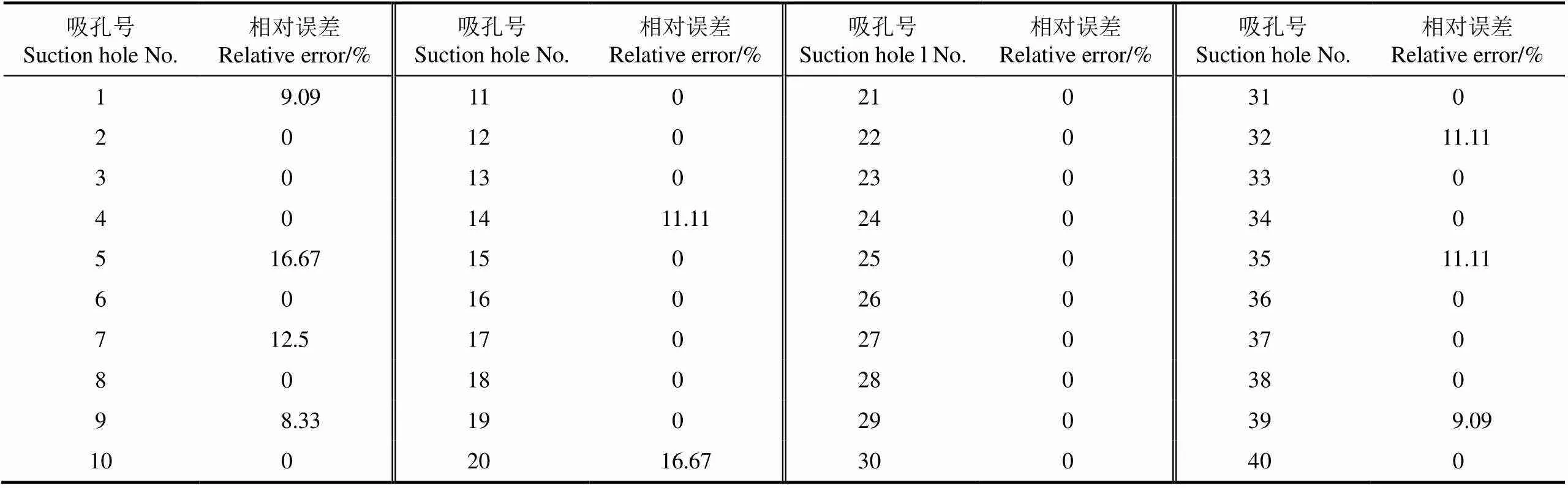

本文通过计算2种数据获取方式中排种盘每个吸孔的相对误差来考察SDSPS检测系统对单个吸孔吸种量的检测精度。表6为2种方式获取的单个吸孔吸种量的相对误差统计表,从表6中可以看出,SDSPS检测单个吸孔吸种量的最大相对误差为16.67%,最小相对误差为0。由于试验过程中单个吸孔的吸种总量较整个排种盘的总吸种量较小,相对误差最大的5号吸孔其吸种量的绝对误差在试验中也只是2粒种子。因此,SDSPS的检测值相对于真实值具有较高的可信度。

分析表6中出现的检测值与真实值的差异,其原因主要在于:

1)存在多吸种现象未检测出来,分析其原因在于两粒种子经过传感器时,重叠部分面积过大,使种子的信号的宽度不能大于1.5倍的平均宽度;

2)多吸种量的检测值小于实际值,分析其原因在于存在小概率单个吸孔吸上了多于2粒种子的情况,SDSPS检测系统只算作多吸了1粒;

3)存在漏吸种量的检测值小于实际值,或漏吸种未检测出,分析其原因在于传感器的安装位置在种子落入导种管之前,存在种子经过传感器后从吸孔掉落的现象。

由于对于单个吸孔吸种量的检测已经对排种器进行初始定位标记,并且给吸孔进行标号。在田间作业时过程较为繁琐,因此可用于排种器的试验台测试,用于准确找出存在吸种问题的吸孔,为后续排种盘加工工艺的提升提供依据和参考。

4.4 田间试验

田间试验于2016年10月14日在吉林省农业机械研究院试验田(地理坐标43.83°N、125.32°E,海拔:228 m)进行田间试验(图14)。0~100 mm和100 mm深度的土壤容积密度为1.29 g/cm3,0~100 mm深度的土壤含水量为10.5%。

在试验地的两端均划定出20 m作为设备调试及拖拉机的速度调节区,中间50 m作为拖拉机平稳行驶时的数据采集区,每隔10 m设立标杆,将多次试验限制在同一地块,减小误差,同时能够方便试验后的数据测量。

表6 SDSPS检测单个吸孔的吸种量相对误差统计结果

图14 田间试验场

试验设备和材料有:2BDB-6大豆变量施肥播种机、凯斯Puma 2104拖拉机,中黄37大豆种子、土壤坚实度测试仪(SC900 Soil compaction meter)、土壤水分测试仪(TDR300 Soil moisture meter)及设计的吸种性能检测系统、标杆、卷尺等。田间试验时,播种机作业速度为8 km/h。

将气吸式排种器吸种性能检测系统安装在2BDB-6大豆变量播种机的一个排种器上,使机器在田间作业。同时安排人员对排出的种子进行统计。

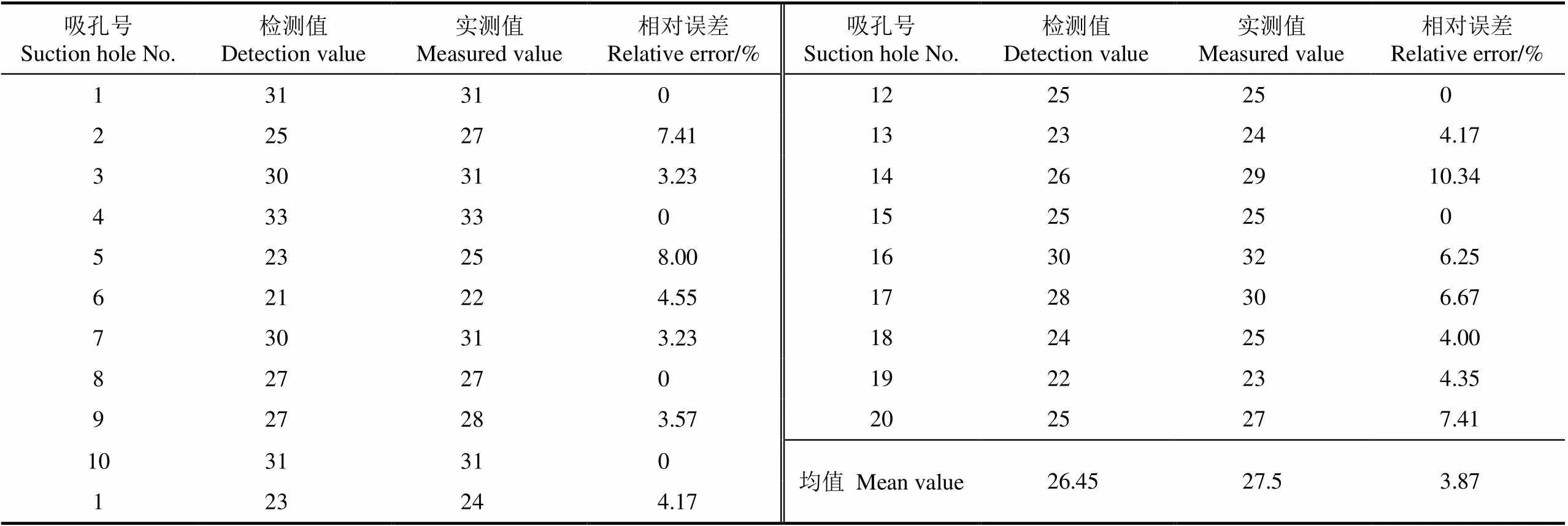

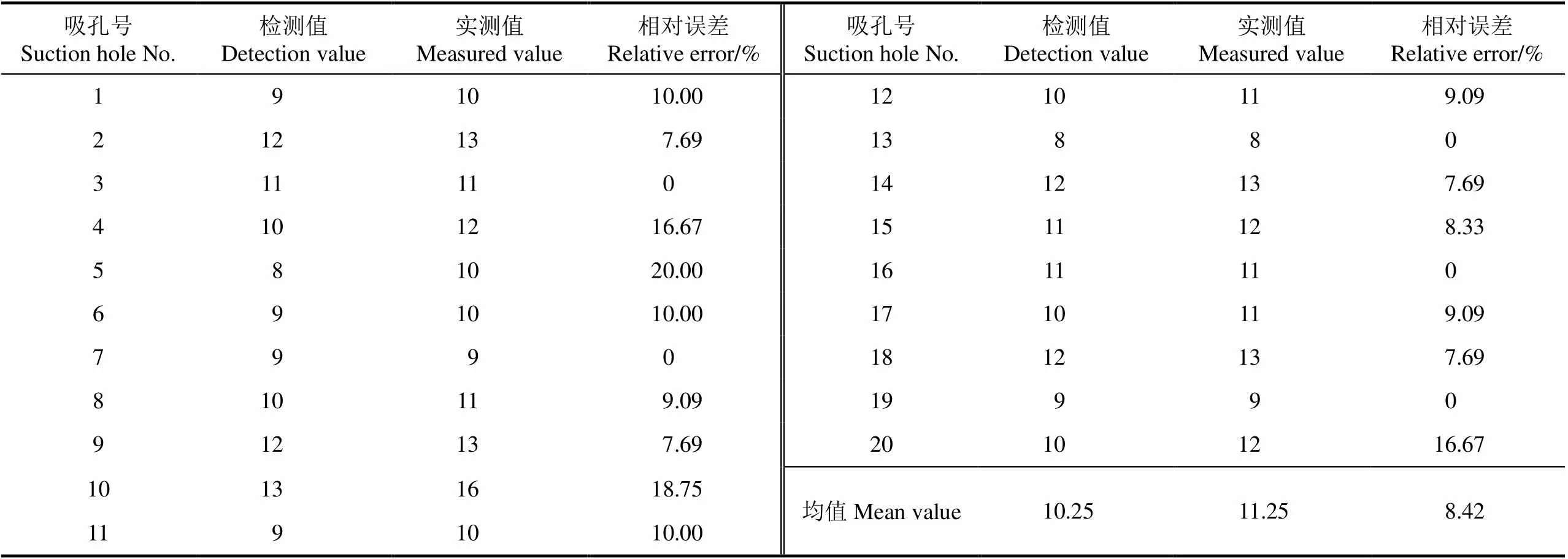

4.5 田间试验结果与分析

将实际粒距与理论粒距(0.05 m)相比较,根据《:GB/T6973-2005单粒(精密)播种机试验方法》[27]判断漏播与重播方法,将漏播和重播与排种盘出现的漏吸种和多吸种进行对应。判断条件为:检测指标中,依据“重播”条件判断是否存在“多吸种”的情况;依据“漏播”条件判断“漏吸种”的情况;计量“多吸种”和“漏吸种”的数量,得出多吸种量和漏吸种量。

由于传感器安装位置靠前,在试验停止时,有10个吸孔经过了传感器检测但是种子还没来得及排出,这几个吸孔的测量数据应去除。试验结果如表7~表8所示。

试验结果表明,检测值与人工实测值相比,对于漏吸种量和多吸种量,其相对误差平均值分别为3.87%和8.42%,其相对误差最大值分别为10.34%和20.00%。排种器吸种状态检测系统过程存在一定的误差,针对漏吸种检测存在误差,分析其主要原因在于田间环境的复杂性以及传感器安装位置有些靠前,存在种子经过传感器后因振动等因素导致种子在排出前落回排种器;针对多吸种检测存在误差,分析其主要原因在于吸孔多吸种时2粒种子体积较小并且重叠面积较多,系统误判定为单粒种子。

表7 漏吸种量检测试验数据

表8 多吸种量检测试验数据

如表9所示,用SAS软件对试验数据进行处理,通过方差分析的结果可以看出,检测系统对排种器漏吸种量失拟项值为0.33;多吸种量的失拟项值为0.06,显然>0.05,表明无失拟因素存在,因此,检测值与实测值对比没有显著性差异。

表9 试验数据方差分析

试验结果显示漏吸种量检测值均值为26.45粒,实测值均值为27.5粒;多吸种量检测值均值为10.25粒,实测值均值为11.25粒。根据试验结果的数据来看,漏吸种量和多吸种量的均值和方差均比较接近,由此可知采用排种器吸种状态检测系统获得排种盘的吸种状态与人工实地测量结果具有较高的相关性,说明该测试方法在田间实际应用中具有较好的适用性。

分析田间试验时所产生的误差,对于解决由于田间复杂的工作环境而产生的误差,还需要进一步的研究。

5 结 论

1)本文设计了气吸式排种器的排种器吸种状态检测系统,利用将光电传感器与编码器脉冲信号相结合的方法,获取排种盘吸种孔工作状况。

2)基于编码器对排种盘各吸孔进行标号,从而得出故障吸孔的编号。分别给编码器与传感器的脉冲信号序列进行编号,检测排种盘各吸孔吸种性能,找出故障吸孔并记录其编号。

3)对该系统进行了测试,结果表明SDSPS相比于SDSIP的最大相对误差为0.31%;在同一作业条件下,误差的波动幅值相近;通过检验和检验(=0.05)得出2种系统测量值总体方差相同、均值一致;田间试验中,SDSPS对于漏吸种量和多吸种量,检测系统检测值与实际值相对误差平均值分别为3.87%和8.42%。

[1] 刘月琴,赵满全,刘飞,等. 基于离散元的气吸式排种器工作参数仿真优化[J]. 农业机械学报,2016,47(7):65-73. Liu Yueqin, Zhao Manquan, Liu Fei, et al. Simulation and optimization of working parameters of air suction metering device based on discrete element[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(7): 65-73. (in Chinese with English abstract)

[2] 赵佳乐,贾洪雷,姜鑫铭,等. 大豆播种机偏置双圆盘气吸式排种器[J]. 农业机械学报,2013,44(8):78-83. Zhao Jiale, Jia Honglei, Jiang Xinming, et al. Suction type offset double disc seed metering device of soybean seeder[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(8): 78-83. (in Chinese with English abstract)

[3] 史智兴,高焕文. 排种监测传感器的试验研究[J]. 农业机械学报,2002,33( 2):41-43. Shi Zhixing, Gao Huanwen. RLD optoelectronic sensor for seeding monitoring[J]. Transactions of the Chinese Society for Agricultural Machinery, 2002, 33(2): 41-43. (in Chinese with English abstract)

[4] 陈进,李耀明,王希强,等. 气吸式排种器吸孔气流场的有限元分析[J]. 农业机械学报,2007,38(9):59-62. Chen Jin, Li Yaoming, Wang Xiqiang, et al. Finite element analysis for the sucking nozzle air field of air-suction seeder[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(9): 59-62. (in Chinese with English abstract)

[5] 何堤, 陈立东, 谢宇峰. 气吸式排种器排种质量影响因素的试验研究[J]. 农机化研究, 2006(1):175-176. He Di, Chen Lidong, Xie Yufeng. Effects of sewage rrigation on growth of paddy[J] Journal of Agricultural Mechanization Research, 2006(1):175-176. (in Chinese with English abstract)

[6] Qi Jiangtao, Jia Honglei, Li Yang, et al. Design and test of fault monitoring system for corn precision planter[J]. International Journal of Agricultural & Biological Engineering, 2015, 8(6): 13-19.

[7] 周利明,王书茂,张小超,等. 基于电容信号的玉米播 种机排种性能监测系统[J]. 农业工程学报,2012,28(3): 16-21. Zhou Liming, Wang Shumao, Zhang Xiaochao, et al. Seed monitoring system for corn planter based on capacitance signal [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(3): 16-21. (in Chinese with English abstract)

[8] 王爱玲,房亚民. 电容传感器寄生电容干扰的产生原因及消除方法[J]. 华北科技学院学报,2005(1):93-95. Wang Ailing, Fang Yamin. Autoeciousness capacitance of capacitance sensor technology[J]. Journal of North China Institute of Science and Technology, 2005(1): 93-95. (in Chinese with English abstract)

[9] Alchanatis V, Kashti Y, Brikman R. A machine visionfor evaluation of planter seed spatial distribution[J]. Agricultural Engineering International Cigr E Journal, 2002, 4: 11-20.

[10] Jia J, Krutz G W. Location of maize plant with machine vision[J]. Agric Eng Research, 1992, 52(3): 169-181. .

[11] Nakarmi D, Tang L. Automatic inter-plant spacing sensing at early growth stages using a 3D vision sensor[J]. Computer and Electronic in Agriculture, 2012, 82(3): 23-31.

[12] 陈进,边疆,李耀明,等. 基于高速摄像系统的精密排种器性能检测试验[J]. 农业工程学报,2009,25(9):90-95. Chen Jin, Bian Jiang, Li Yaoming, et al. Performance detection experiment of precision seed metering device based on high-speed camera system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2009, 25(9): 90-95. (in Chinese with English abstract)

[13] Karayel D, Wieseoff M, Ozmerzia A, et al. Laboratory measurement of seed drill seed spacing and velocity of fall of seeds using high-speed camera system [J]. Computers and Electronics in Agriculture, 2006, 50(2): 89-96

[14] Navid H, Ebrahimian S, Gassemzadeh H R, et al. Laboratory evaluation of seed metering device using image processing method[J]. Australian Journal of Agricultural Engineering, 2011, 2(1): 1-4.

[15] 黄东岩, 贾洪雷, 祁悦, 等. 基于聚偏二氟乙烯压电薄膜的播种机排种监测系统[J]. 农业工程学报, 2013, 29(23): 15-22. Huang Dongyan, Jia Honglei, Qi Yue, et al. Seeding monitor system for planter based on polyvinylidence fluoride piezoelectric film[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(23): 15-22. (in Chinese with English abstract)

[16] Li H, Pan D. Multi-photoelectric detection sensor target information recognition method based on D-S data fusion[J]. Sensors and Actuators A: Physical, 2017, 264: 117-122

[17] F Naaim-Bouvet, H Bellot, K Nishimura, et al. Detection of snowfall occurrence during blowing snow events using photoelectric sensors[J]. Cold Regions Science & Technology, 2014, 106-107 (10): 11-21

[18] Lan Y, Kocher M F, Smith J A. Opto-electronic sensor system for laboratory measurement of planter seed spacing with small seeds[J]. Journal of Agricultural Engineering Research, 1999, 72(2): 119-127.

[19] Okopnik D L, Falate R. Usage of the DFRobot RB-DFR-49 Infrared Sensor to detect maize seed passage on a conveyor belt[J]. Computers and Electronics in Agriculture, 2014, 102(1): 106-111.

[20] 张继成,陈海涛,欧阳斌林,等. 基于光敏传感器的精密播种机监测装置[J]. 清华大学学报(自然科学版),2013 (2):265-268. Zhang Jicheng, Chen Haitao, Ouyang Binlin, et al. Monitoring system for precision seeders based on a photosensitive sensor[J]. Journal of Tsinghua University (Science and Technology), 2013(2): 265-268. (in Chinese with English abstract)

[21] 纪超,陈学庚,陈金成,等. 玉米免耕精量播种机排种质量监测系统[J]. 农业机械学报,2016, 47(8):1-6. Ji Chao, Chen Xuegeng, Chen Jincheng, et al. Monitoring system for working performance of no-tillage corn precision seeder[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(8): 1-6. (in Chinese with English abstract)

[22] Li S, Gong H, Gu H. Notice of retraction research on loss seeding monitoring and precise reseeding seeder system[J]// International Conference on Computer Application and System Modeling. IEEE, 2010-10-24.

[23] 高富强,齐鹏,邱立春. 气吸式排种器排种性能影响因素的分析与试验研究[J]. 农机化研究,2016,38(9):191-196. Gao Fuqiang, Qi Peng, Qiu Lichun. The analysis and experimental study on the parameters of seeding qualified effects of air-suction seed metering device[J]. Journal of Agricultural Mechanization Research, 2016, 38(9): 191-196. (in Chinese with English abstract)

[24] 温浩军,陈学庚,颜利民,等. 精量播种电子监控装置的研究[J]. 新疆农垦科技,2008(6):39-40.

[25] 陈海涛,李桐辉,王洪飞,等. 气吸滚筒式垄上三行大豆密植排种器设计与参数优化[J]. 农业工程学报,2018,34(17): 16-24

[26] 那晓雁,赵春雁,孙士明,等. 气吸式排种器性能试验及预测分析[J]. 湖南农业大学学报(自然科学版),2015,41(4):440-442.

[27] 中国国家标准化委员会.单粒(精密)播种机:GB/T 6973-2005[S]. 北京: 中国标准出版社,2005.

Detecting seed suction performance of air suction feeder by photoelectric sensor combined with rotary encoder

Jia Honglei1,2, Lu Yun1,2, Qi Jiangtao1,2※, Zhang Zhe1,2, Liu Huili1,2, Li Yang1,3, Luo Xiaofeng1,2

(1.130025,; 2.130025,; 3.606-8502,)

The air suction type soybean seed-metering device is the core component of the air suction soybean planter. Therefore, the stability and reliability of the machine in working determines the seeding quality of the whole machine. Therefore, high-speed and precision sowing is one of the main development directions of soybeans, corns and other sowing crops. The working state of the seeding machine in the working process is difficult to be directly observed with the naked eye. Once the fault of the metering device occurs, it is very difficult to find and deal with it in time. In this paper, the application of air suction type seed-metering device in high-speed and precision seed metering was discussed, and the seed disc suction performance detection system (SDSPS) was designed. The system used a concave photoelectric sensor to collect the information of seed suction of the platters and used the photoelectric rotary encoder to collect information of the rotation angle of the seed-bearing shaft. By processing the output signal of the photoelectric sensor and the pulse signal of the photoelectric encoder, the seed disc suction performance detection system (SDSPS) can detect every suction holes’ sucking condition, so that the working condition of the whole metering device can be detected. It is of great significance to improve the working performance of air-sucking soybean seed metering device. Bench tests were carried out under six working conditions, and the experimental data were collected. At the same time, the feasibility tests were carried out to detect the absorption of single hole to the seeds. All the test data were collected and compared with the test data of the commonly used system which called Seeding Detecting System based on Image Processing (SDSIP)). Through F-test and t-test (=0.05), it was found that the total variances of the two systems were the same and the mean values were the same. The results of accuracy analysis showed that the maximum relative error of SDSPS was 0.31% compared with that of SDSIP. The results of system stability analysis showed that the fluctuation amplitude of SDSPS was similar to that of SDSIP, and the maximum relative deviation between SDSPS and SDSIP was less than 1%. The maximum relative error of the SDSPS in the detection of the suction amount of single suction hole was 16.67%. Through the field test,for the effects of SDSPS on the amount of seed lost and the amount of multiple species absorbed, the average relative error of detection value and real value of detection system was 3.87% and 8.42% respectively, and the maximum relative error values were 10.34% and 20.00% respectively. The reason for the error is the complex conditions of the fields, such as the uneven surface environment and so on. The vibration of the machines and tools caused by the rough ground makes the data measured by this method deviate, resulting in abrupt errors. SDSPS can effectively measure the seed absorption performance of seeding suction. There is also a high reliability in the detection of the amount of seed absorbed by a single suction hole. It can provide technical support for the performance detection and improvement of the air suction type seed-metering device. The test system designed in this paper can effectively detect the working performance of sucking holes in the metering disk. It can also find out the problem of seed suction hole, and provide reference for subsequent improvement and performance improvement of seed tray so as to speed up the research and development of the metering device.

agricultural machinery;sensors; seeds; air suction feeder; seed suction performance; detecting system

10.11975/j.issn.1002-6819.2018.19.004

S223.2; S24

A

1002-6819(2018)-19-0028-12

2018-05-22

2018-08-21

国家重点研发计划项目(2016YFD0700302);国家自然科学基金资助项目(31401284)

贾洪雷,教授,博士生导师,主要从事保护性耕作及其智能装备研究。Email:jiahl@vip.163.com

齐江涛,副教授,博士,主要从事精准农业与智能农业装备研究。Email:qijiangtao@ jlu.edu.cn

中国农业工程学会会员:齐江涛(E040600007M)

贾洪雷,路 云,齐江涛,张 哲,刘慧力,李 杨,罗晓峰.光电传感器结合旋转编码器检测气吸式排种器吸种性能[J]. 农业工程学报,2018,34(19):28-39. doi:10.11975/j.issn.1002-6819.2018.19.004 http://www.tcsae.org

Jia Honglei, Lu Yun, Qi Jiangtao, Zhang Zhe, Liu Huili, Li Yang, Luo Xiaofeng. Detecting seed suction performance of air suction feederby photoelectric sensor combined with rotary encoder[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(19): 28-39. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.19.004 http://www.tcsae.org

——编码器