链筛式耕层残膜回收机设计与工作参数优化试验

罗 凯,袁盼盼,靳 伟,鄢金山,白圣贺,张朝书,张学军

链筛式耕层残膜回收机设计与工作参数优化试验

罗 凯1,2,袁盼盼1,2,靳 伟1,2,鄢金山1,2,白圣贺1,2,张朝书3,张学军1,2※

(1. 新疆农业大学机电工程学院,乌鲁木齐 830052; 2. 新疆农业工程装备创新设计实验室 重点实验室,乌鲁木齐 830052;3. 阿拉尔市天典农机制造有限责任公司,阿拉尔 843300)

针对新疆地区农田大面积使用地膜,耕层残膜碎片化严重、残膜分离困难,耕层残膜回收问题亟待解决的现状,该文设计研发了链筛式耕层残膜回收机。链筛式残膜回收机由挖掘铲、清障机构、传动机构、偏心轮、连杆机构、链齿机构、脱膜辊、振动机构、机架和膜箱组成。根据设计计算和试验确定机结构参数,其中偏心轮偏心距为40 mm,用ADAMS对该机振动机构进行运动仿真并分析其运动特性,确定运动特征值(2×L/g)范围为2.66≤≤4.02。借助Box-BenhnKen的中心组合设计方法分析回收机工作参数对回收率的影响效应并作试验设计,选取前进速度、入土深度和输送链驱动轮转速为影响因子进行三因素三水平一次回归正交试验,17组试验的平均回收率为83.34%。在DESIGN EXPERT中使用响应曲面法分析各因素对回收率影响效应并对回归模型的参数进行优化,优化后最优参数值组合为前进速度1.317 m/s、入土深度117.066 mm、输送链驱动轮转速65.106r/min,当振动机构振幅79.1 mm、偏心轮转速255 r/min时,最优参数组合的田间试验结果为85.07%,振动机构参数设定满足要求,工作性能满足耕层残膜回收的要求。该机适用于新疆地区以及北方多数干旱、半干旱和半湿润农业区的耕层残膜回收,将链齿机构同振动机构分级结合实现耕层残膜回收,链筛型回收方式为耕层残膜回收机的研发提供了新思路。

农业机械;设计;试验;链筛式耕层残膜回收

0 引 言

中国新疆作为干旱少雨的旱地农业地区,使用地膜是改善农田作物环境的重要措施。新疆地区面临地膜残存日趋严重,甚至农业可持续性难以为继的状况,平均每亩残存地膜为70.2 kg/hm2,残存在农田及临近区域的塑料薄膜几乎占应用量的10%~20%[1-2]。地膜使用量截至2015年为1833万hm2,依据国标农田残存地膜回收标准,回收程度不及六成[3-4]。

伴随地膜长期铺设、零星碎片化及回收效率不佳,耕作层残存的地膜回收难度加大。国内农业作业依然以普通地膜为主,200~400年后普通地膜才可在农田自然降解[5-6]。随着耕田地膜投入量增长,其在实现农业产值增长的同时,也给耕作环境和农业的发展造成羁绊,如地膜材料性能不佳,生产质量难以保证,降低种子发芽率等。

当前,该类农业机械的研发以苗期残膜回收、秋后残膜回收和播前残膜回收为残膜回收机的重点研发方向,因膜下滴灌技术所使用的滴灌带是在作物回收后收回,故秋后和播前回收机械应用较广播种前收膜和收获后收膜相比,播前收膜最为便利[7-14]。

但此季节地膜缺乏柔韧性,拉伸效果显示,屈服强度只有新膜的四成,难以回收[15-24]。多数的残膜回收机多数为机部件直接到农田中捡拾,接触面积较小而造成残膜碎片化,捡拾效果不佳[25-28]。

以往耕层残膜回收机多数为机部件直接从耕层中拾取,部件频繁的深入耕层使机构需要更高的强度,但经过热处理加工后的碳钢和合金材料一是使用寿命无法满足要求,二是成本过高,难以推广使用。耕层残膜回收难点在于捡拾、土膜分离及缠膜,本文通过将链齿机构和振动机构相结合的方法分级回收和分离残膜而研发出链筛式残膜回收机,并利用脱膜辊减少残膜缠绕机[29-32],不再用机构直接从农田中拾取而将土膜混合物铲起后筛选分离。

链齿机构负责抖动分离并捡拾较大的耕层残膜,振动机构将经过捡拾分离的土膜混合物进行二次分离筛选并送至膜箱。该样机适用于北方干旱、半干旱和半湿润地区中因长期使用地膜而造成耕层地膜残存的农业区。

1 链筛式残膜回收机结构与工作原理

1.1 结构组成

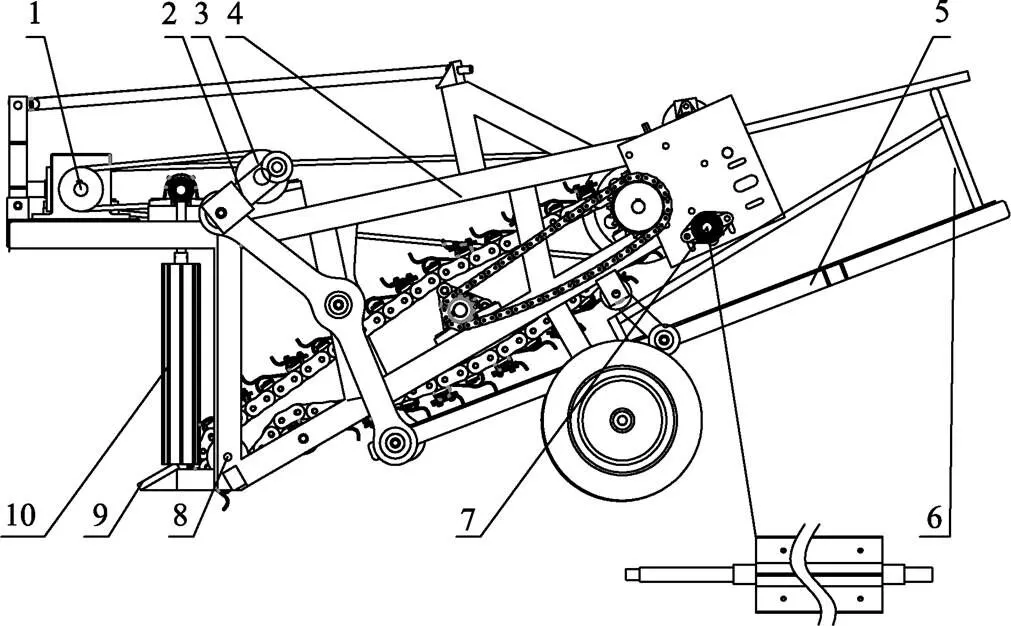

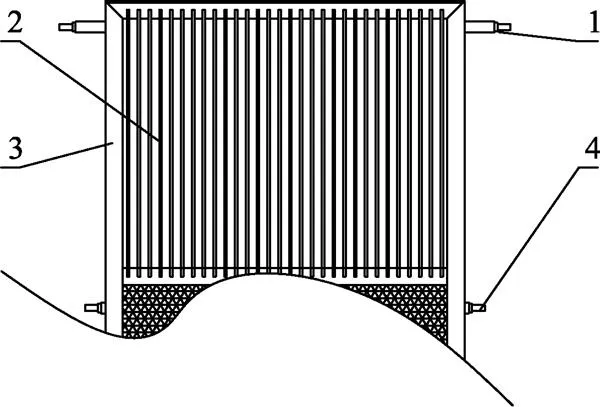

链筛式残膜回收机由传动机构、连杆机构、偏心轮、机架、振动机构、膜箱、脱膜辊、链齿机构、挖掘铲和清障机构组成,如图1所示。

1. 传动机构2. 连杆机构 3. 偏心轮4. 机架5. 振动机构 6. 膜箱7. 脱膜辊8.链齿机构9. 挖掘铲10.清障机构

1.2 工作原理

残膜回收机与拖拉机通过悬挂方式连接,在拖拉机牵引下实现田间作业,拖拉机通过动力输出轴将动力传送至与之相衔接的传动机构1,传动机构1通过变速箱改变速度并通过传动机构1中的带传动将动力分别传送到链齿机构8和振动机构5,以此带动链齿机构8和振动机构5工作。挖掘铲9铲起的土膜混合物先经过链齿机构8的抖动、捡拾并输送到振动机构5,混合物在振动机构5的筛板上既有沿着筛板的前后进给又有因筛板角度变化产生的振动而跃起,在振动机构的振动和摆动中实现膜土分离,然后输送至膜箱6。

为防止残膜缠绕,在链齿机构8末端安装与输送链驱动轮转向相反的脱膜辊7(转速为210 r/min),其辊叶由工业橡胶板做成,韧性较强,将缠绕在弹齿的残膜刮下,刮下的地膜落入振动机构并被抛送至膜箱,从而防止地膜过多缠绕链齿机构,残膜回收机作业参数见表1。

表1 链筛式残膜回收机主要作业参数

2 关键部件参数设计及工作分析

2.1 振动机构及其参数设计

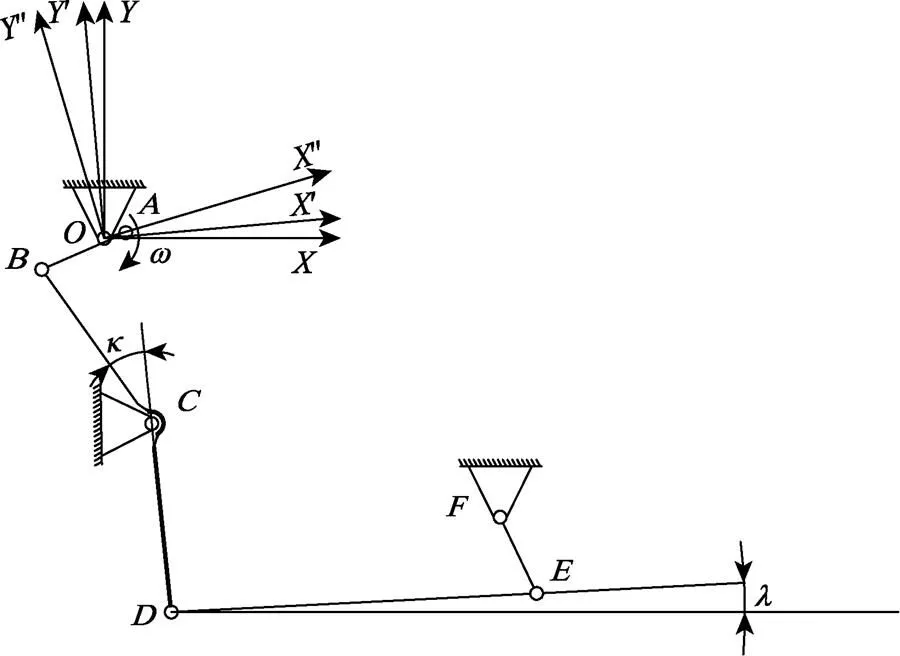

振动机构的运动简图如图2a所示,偏心轮L以角速度匀速转动,振动筛L在偏心轮L、拔叉L、摆杆L(L=L)和连杆(振动筛)L的带动下做往复运动,实现振动筛的振动与摆动,完成膜土分离而后输送至膜箱,L和L间的夹角(锐角)为30°()。

(1)

a. 振动机构运动简图

a. Motion diagram of vibration mechanism

b. 振动机构结构示意图

b. Structure schematic diagram of vibration mechanism

1. 偏心轮传动轴2. 变速箱 3. 变速箱传动轴4. 带传动5. 机架 6. 拔叉 7. 偏心轮8. 摆杆 9. 筛面10.连杆

1. Eccentric wheel drive shaft 2. Gearbox 3. Gearbox drive shaft 4.Belt drive 5.Frame 6.Fork 7.Eccentric wheel 8.Pendulum rod 9.Sieve surface 10.Link rod

注:为横向坐标轴同摩擦力方向平行的坐标系,为横向坐标轴同合力方向平行的坐标系;为偏心轮角速度, rad·s-1;L和L间的夹角(锐角)为30°();为振动机构安装倾角,(°)。

Note:is coordinate systemin in which the transverse axis is parallel to the direction of the frictional force,is coordinate system in which the transverse axis is parallel to the direction of the resultant force;is angular velocity of eccentric wheel, rad×s-1;The angle between Land L(sharp angle) is30°();isinstallation tilt angle for vibration mechanism, (°).

图2 振动机构运动简图和结构示意图

Fig.2 Motion diagram and structure schematic diagram of vibration mechanism

膜土混合物在筛面被分离的条件为与筛面相对滑动,所以筛面安装倾角应取膜土混合物处在临界静摩擦和初始滑动摩擦才符合工作要求。根据斜面上物体受力平衡条件,倾角需要满足的条件为tan≥(值为0.577取值0.58),因此残膜回收机振动机构安装倾角为=30°即(tan=0.58)。

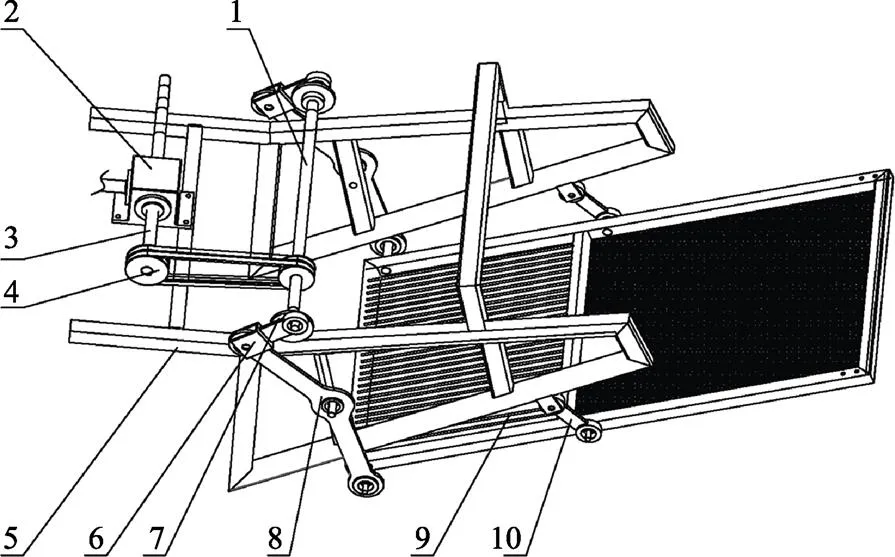

振动机构组成如图2b所示,主要由振动筛、偏心轮、拔叉、摆杆和连杆等组成。振动机构将膜土混合物中链齿机构难以捡拾的残膜分离并抛至膜箱,因为耕层中残膜多数以破碎不完整为主,所以膜土分离是本机的核心,连杆组件材料为45#优质碳素结构钢,经淬火处理。前期试验表明,L=25~50 m、L=130.5 mm、L=108 mmL(L=L=336mm)和L=650 mm,可以实现土膜混合物同筛面摩擦、跃起松土和残膜抛出。L<25 mm时,振动机构的振动及摆动幅度无法有效完成膜土分离;L>50 mm时,振动机构摆动幅度较大,机构惯性较大,机构的强度受影响,并会带来机作业不稳、共振。依据经验及试验确定偏心距为40 mm。连杆组件可分为曲柄连杆与双摇杆机构,实现振动筛前后摆动与上下振动,连杆机构可以使筛面快速摆动,减小惯性影响。

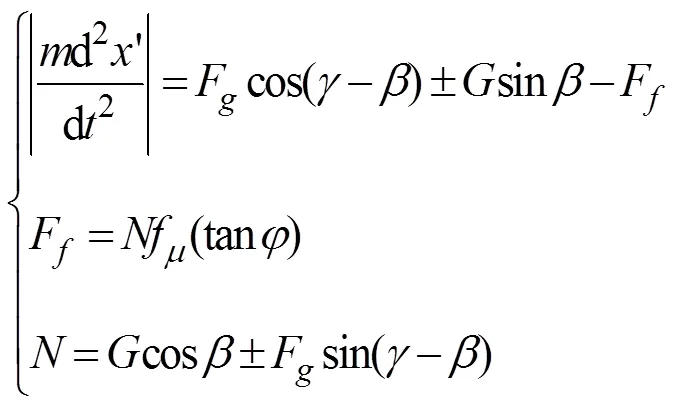

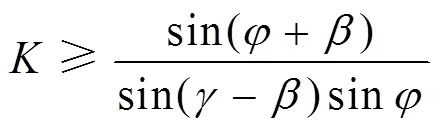

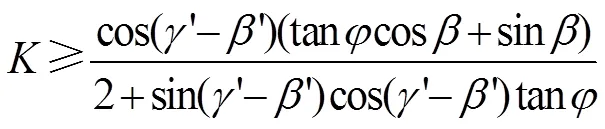

2.2 振动机构工作分析

振动机构的工作状态如图3所示,因为振动机构左右对称分布,两侧是相同的连杆机构,筛面棒条等间距排布所以简化工作状态。转角为0~π时,混合物向前滑动和跳动。转角为π~2π时,混合物向后滑动并同筛面分离。设机构运动特征值为(2×L/)。根据受力情况,建立平衡方程。

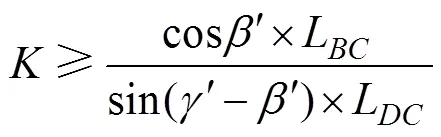

由图3a、3c可知,土膜混合物在筛面上沿进、回程方向滑动受力平衡方程:

由图3b、3d可知,土膜混合物在筛面上沿进、回程方向跃起的受力平衡方程:

化简式(2)土和膜混合物前后摩擦滑动的条件:

化简式(3)可得土膜混合物在筛面抛离和跃起条件:

注:为筛面对土膜混合物的支持力,N;为土膜混合物所受的重力,N;Ff为土膜混合物在筛面上所受的摩擦力,N;Fg为土膜混合物运动中的惯性力,N;β为进程时间中点筛面同地面夹角, (°);βˊ进程终点筛面与地面夹角, (°);γ为振动筛进程时间中点质心合力同水平面夹角, (°);γˊ为振动筛摆动到最高点时质心合力同水平面夹角, (°);XOY为同大地平行垂直的参考坐标系。

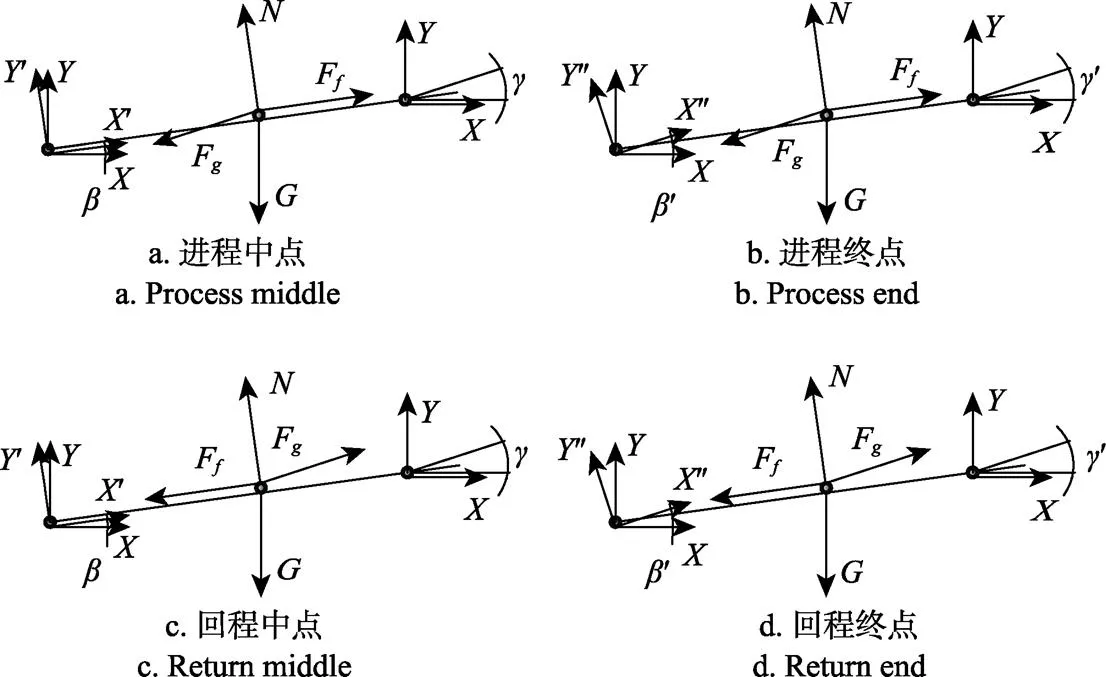

土膜混合物与筛面分离时所受筛面支持力为零即=0,结合公式和惯性力表达式可得到同筛面分离要求:

式中(4)~(6)中=arctan(a/a),(°);为碳钢和土间摩擦系数,经查阅并试验其值约为0.58(筛面上的摩擦角30°)。

在动力学仿真软件ADAMS中进行振动机构仿真,测得振幅为79.1 mm,=31.51°,¢=35.56°,=72.95°,¢=66.07°。

联立式(1)~(3),并带入所得参数,可知特征值应满足≥2.66,既偏心轮转速大于246.38 r/min,频率大于4.1 Hz才可满足抛离和摩擦条件。频率过大膜土难分离,前期样机试验测得频率>5 Hz较难实现膜土分离故区间为25.79 rad/s≤≤31.40 rad/s,即特征值区间为 2.66≤≤4.02。防共振且满足抛送和分离条件,根据理论分析和试验,选定转速为255 r/min(26.69 rad/s),即机构运动特征值=2.9。

2.3 振动筛及其参数设计

振动筛结构组成如图4所示,由摆杆连接轴1,筛面2,筛架3,连杆连接轴4组成。落入振动筛的土膜混合物伴随振动筛的振动和摆动在筛面上反复摩擦和跃起,实现膜土分离,而后残膜被抛送至膜箱。

在选定的偏心轮转速区间(25.79 rad/s≤≤ 31.40 rad/s),将不同筛面进行试验,冲孔、编织、条缝型筛面膜土分离效果不佳,缠膜较多,锯齿和棒条相对符合要求。

为25.79 rad/s时,有一定程度混合物堆积,无法充分摊开分离,为31.40 rad/s时,振动筛同混合物膜土分离效果较好但冲击变大。机构运动中振动筛非平动而是摆动和振动,锯齿筛面形齿形方向单一,不利于摩擦分离且齿形尖锐接触面积小,不便于抛离,所以振动机构中筛面类型选为棒条形。依据前期准备试验对耕层残膜尺寸测定,面积<0.9×10-3m2的残膜含量仅占11.8%,因此在保证混合物在筛面上不堆积且降低残膜遗漏量的要求下,棒条间距应为0.03 m左右,根据经验及试验,确定棒条间距为0.025 m,棒条长度为600 mm,直径为6 mm。

1. 摆杆连接轴 2. 筛面 3. 筛架 4. 连杆连接轴

3 样机田间试验

为了验证链筛式残膜回收机的回收效果,链筛式回收方式是否满足设计要求,链齿机构及振动机构合作分级捡拾及膜土分离效果是否符合设计要求,于2017年4月在新疆生产建设兵团农一师六团进行试验。

3.1 试验地概况

试验农田为经过翻转犁作业的春播前棉花地,区块面积为6.67 hm2,棉花秸秆及滴灌带已回收。试验地土壤类型为轻壤土,少许碎石块;秋收后返田秸秆含量约为5 100 kg/hm2;土壤含水率为13.0%;环境温度为 10.4℃;环境湿度为34.2%~35.6%;碎土率为74.8%;土壤的相对湿度为65%,不干旱;土壤坚实度为0.7 MPa。试验耕地比较平整,配备动力为22.06 kW泰鸿-300型拖拉机,试验现场如图5所示。

图5 链筛式残膜回收机田间试验

3.2 试验仪器与设备

试验所采用的仪器和设备包括链筛式残膜回收机、泰鸿-300型拖拉机(型号:TH-300;厂家:潍坊泰鸿拖拉机有限公司)、ONOSOKKI转速仪(型号:HT-3200;厂家:Ono sokki小野测器株式会社;低量程为0.5~ 2 000.0 r/min,对应精度为0.5~1 249.9±0.1 r/min、1 250.0~2 000.0±0.2 r/min,高量程为5~10 000 r/min,对应精度为5~10 000±1 r/min)、卷尺、皮尺、挖土铲、电子称(型号:奥豪斯CP153;厂家:奥豪斯国际贸易(上海)有限公司;量程:151 g;精度:0.001 g)、报纸、塑料袋、塑料筐、计算器(型号:fx-350TL;厂家:卡西欧电子(中山)有限公司)等。

3.3 试验方法

1)测定在前进速度、入土深度和输送链驱动轮转速交互组合下的回收率,试验分成17个测试点,每个测验点长25 m,宽4 m。

2)试验前,在各测试点内任意选定5个样本采集点,尺寸为1 m2(1 m×1 m),由试验人员收集地表以下120 mm内的残膜并称质量,记录每组数值,取平均值1(g)。

3)试验后,在各测试点内任意选定5个样本采集点,尺寸为1 m2(1 m×1 m),收集耕层深度为120 mm内残膜并称质量,记录每组数值,取平均值2(g)。将前后所测数值相比,得出残膜回收率(%)为:

3.4 正交试验设计

依据Box-Benhnken中心组合设计理论,将回收率1作为响应值,选定入土深度1、前进速度2、输送链驱动轮转速3为影响因子开展响应面试验研究。对影响响应值回收率1的3个影响因素采用三因素三水平一次回归正交试验方案完成参数组合优化。试验中,若前进速度<0.5 m/s,单位时间内土膜混合物铲起量少,回收效率较低;入土深度<40 mm,考虑到田间试验实际状况,无法代表耕层回收率的测定;驱动轮转速<40 r/min,链齿机构输膜及捡拾效果较差;前进速度>1.5 m/s,单位时间内土膜混合物质量过大以致难捡拾及膜土分离困难;入土深度>120 mm,机具行进阻力大,机壅土严重。因此前进速度选取0.5~1.5 m/s;挖掘铲入土深度选取40~120 mm;输送链驱动轮转速选取50~90 r/min。试验因素和水平见表2。

表2 试验因素和水平

3.5 结果与分析

3.5.1 试验结果

依据Box-Benhnken试验原理设计三因素三水平一次回归正交试验,试验方案包含17个试验点,其中包含12个分析因子,5个零点估计误差,试验方案与响应值见表3。

表3 试验设计方案及响应值

计算17组测试点试验前后所测的耕层残膜含量数值,并将试验前后所测数值相比得出各组试验的回收率,进而得出各组残膜回收率平均值为=83.34%。

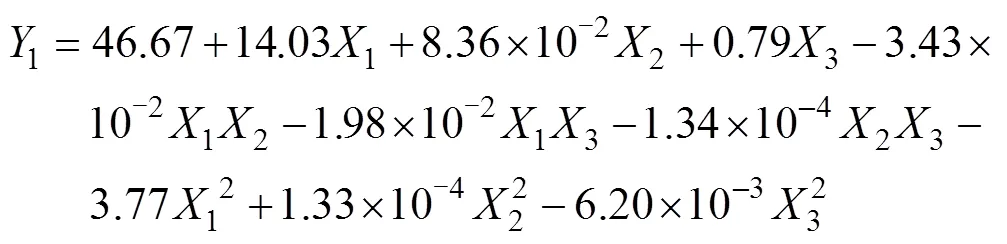

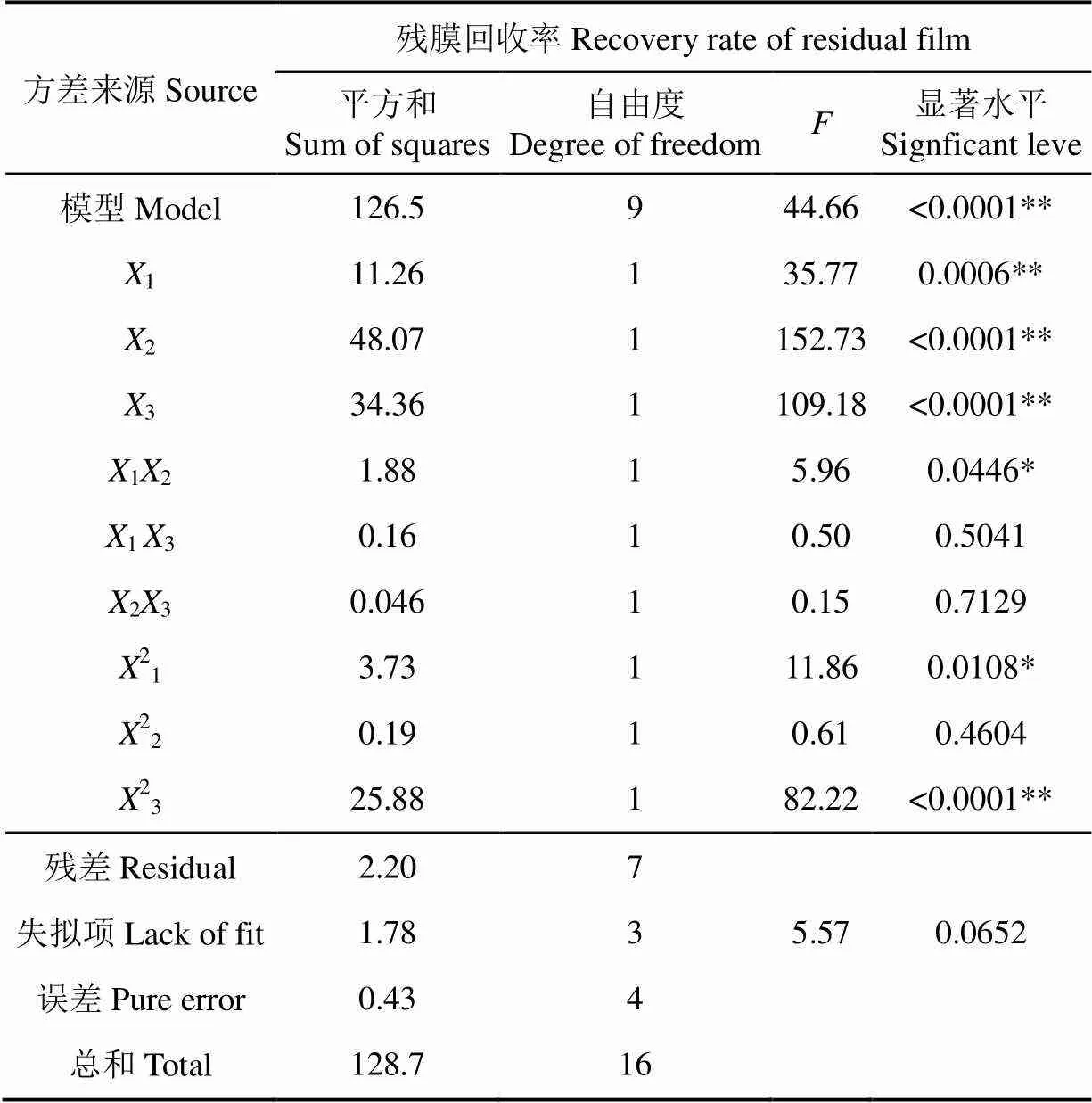

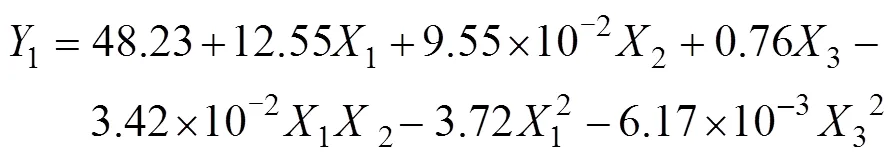

3.5.2 回归模型建立与显著性检验

根据表3的数据样本,通过Design-Expert 10.0.3.1软件展开多元回归拟合分析求得参数最优解,建立回收率对前进速度,入土深度和输送链驱动轮转速此3个自变量的一次响应面回归模型,参数优化前的回归方程(8)所示,并对回归方程进行方差分析,结果如表4所示。

由表4分析可知,响应面模型中的回收率1模型< 0.0001,表明回归模型高度显著。失拟项(=0.0652)> 0.05,表明回归方程拟合程度高;其决定系数2为0.9829,表明此数据模型可解释98%以上的评价指标。因此,该机的工作参数可由此模型来优化。

各参数对回归方程的影响作用可以通过值大小反应,<0.01表明参数对模型影响极显著,<0.05表明参数对模型影响显著。回收率模型1中有4个回归项影响极显著(<0.01),为1、2、3、23。2个回归项对模型影响显著(<0.05),分别为12、12;模型中有3个回归项影响不显著(>0.05),分别为13、23和22。除去回归模型中不显著的回归项,并在Design-Expert对模型优化。分析优化后的模型,优化后的回归模型方程如(9)所示。根据模型1的值(<0.000 1)与模型1的失拟项值(=0.1279),可知优化后模型可靠。

表4 回归方程方差分析

注:<0.01(极显著,**);<0.05(显著,*)。

Note:<0.01 (highly significant, **);<0.05 (significant, *).

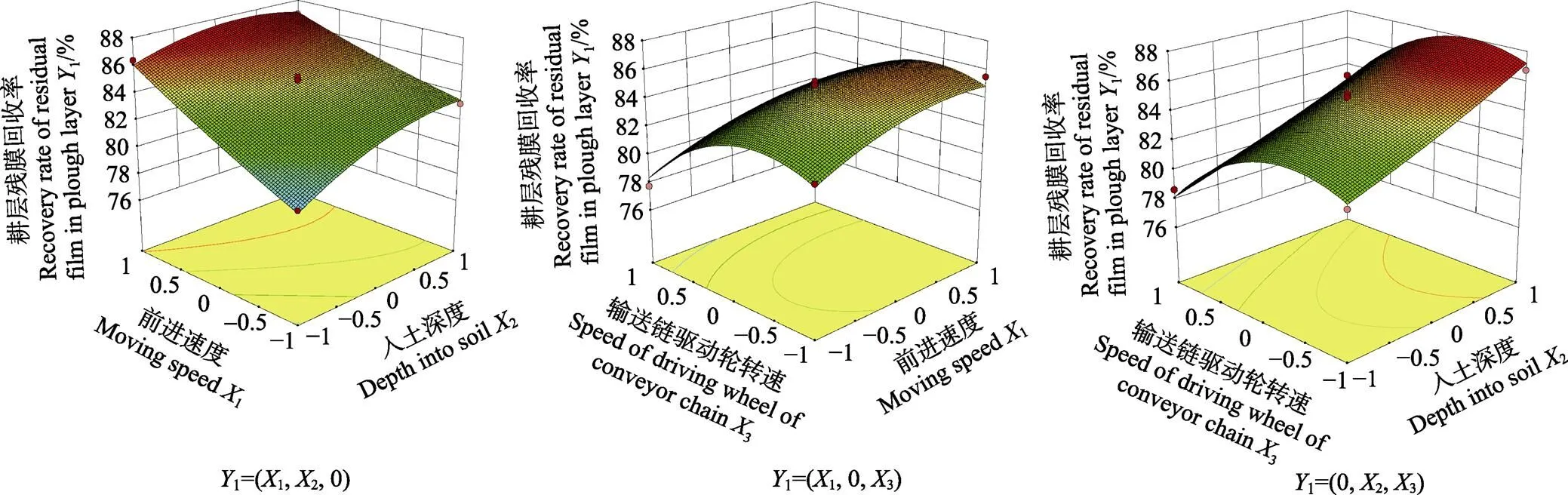

根据回归方程分析结果,利用Design-Expert软件绘制3D-surface响应面图,前进速度、入土深度、输送链驱动轮转速对回收率1的影响如图6所示。

3个因子影响效应为入土深度>前进速度>输送链驱动轮转速,即入土越深残膜总量高,前进速度快可以防止部分膜和土的连带作用而残留在土里无法拾取且无法被样机筛选分离。输送链驱动轮转速不能过高和过低。过高时,混合物在链齿机构上停留时间短,无法充分发挥出链齿机构捡拾和筛选分离的作用。过低时,混合物因在链齿机构中未经捡拾分离而落入振动机构,链齿机构无法充分发挥作用,混合物只能依靠振动机构,效果不佳。

3.5.3 参数优化与试验验证

为了达到链筛式残膜回收机工作性能最佳,需要对样机试验中的影响因子进行优化。为了得到各因子最优工作参数,利用Design-Expert数据分析软件对所建立3元1次正交回归试验进行参数最优化求解。

根据对正交试验结果分析进而对影响因子进行优化得出因素最优组合为:前进速度1.317m/s、入土深度117.066 mm、输送链驱动轮转速65.106r/min,此时理论推算所得残膜回收率预测值为87.54%。

为验证优化结果的准确性,采用上述参数在新疆生产建设兵团农一师六团测试区内进行3次重复试验,3次结果的均值为试验验证值,考虑田间试验的可行性,将前进速度设置1.3 m/s、入土深度117 mm,输送链驱动轮转速65 r/min,在此优化方案下进行试验,结果如表5。

图6 前进速度、入土深度和输送链驱动轮转速交互因素对回收率影响

表5 优化值与试验验证值

通过分析可知,试验验证值与理论优化值相对误差均小于5%,因此参数优化模型可靠,机在田间作业时,采用优化参数组合,即前进速度设置为1.3m/s、入土深度为117 mm,链齿输膜机构输送链驱动轮转65 r/min时测得平均残膜回收率为85.07%。

4 讨 论

该样机使用2级机构筛选分离土膜混合物,链齿机构将挖铲出的混合物进行首次拾取,并在链传动的抖动下进行一定程度土膜分离经过链齿机构工作后,较大且与土连带较轻的残膜被分离拾取,并被脱膜辊刮下落入振动机构。经过链齿机构筛选分离后的混合物落入振动机构,在振动机构的振动和摆动过程中受力摩擦和跃起,实现混合物中较紧密的残膜与土分离,而后被送至膜箱,2个机构依次作业可更加充分进行膜土分离,实现残膜回收。

回收试验效果满足耕层残膜回收要求,但作为工作原理验证样机,样机尺寸较小,入土深度不能加深无法满足实际大田作业的要求,在后续的研究中需考虑增大机总体结构尺寸、作业幅宽(多垄),在挖掘铲前部安装旋耕刀破土松土等。同时机器各部件也需完善,实现机器的优化改进。

5 结 论

1)本文针对耕层残膜回收困难的问题,设计了一种链筛式残膜回收机,确定了振动机构偏心轮的偏心距为40 mm时,振动机构的工作效果符合要求,通过运动学分析偏心轮角速度区间为25.79 rad/s≤≤31.40 rad/s,依据计算及试验确定转速为255 r/min。

2)依据Box-Benhnken中心组合方法,设计开展三因素三水平一次回归正交试验,建立回收率对3个影响因子一次多项回归模型:各试验因子对残膜回收率的影响效应依次为入土深度越深>前进速度>输送链驱动轮转速。优化分析各影响因子间的最优组合参数为:作业速度1.3 m/s,入土深度117 m,输送链驱动轮转速65 r/min最优组合参数验证试验的残膜回收率为85.07%。

[1] 赵岩,陈学庚,温浩军,等. 农田残膜污染治理技术研究现状与展望[J]. 农业机械学报,2017,48(6):1-14. Zhao Yan, Chen Xuegeng, Wen Haojun, et al. Research status and Prospect of agricultural residual film pollution control technology[J]. Transactions of the Chinese Society of Agricultural machinery (Transactions of the CSAM), 2017, 48(6): 1-14. (in Chinese with English abstract)

[2] 毕继业,王秀芬,朱道林. 地膜覆盖对农作物产量的影响[J]. 农业工程学报,2008,24(11):172-175. Bi Jiye, Wang Xiufen, Zhu Daolin. Influence of film mulching on crop chain[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(11): 172-175. (in Chinese with English abstract)

[3] 李仙岳,史海滨,吕烨,等. 土壤中不同残膜量对滴灌入渗的影响及不确定性分析[J]. 农业工程学报,2013,29(8):84-90. Li Xianyue, Shi Haibin, lü Ye, et al. Effects of different residual plastic film quantities in soil on drip infiltration anditsuncertaintyanalysis[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(8): 84-90. (in Chinese with English abstract)

[4] 王吉奎,郭康权,吕新民,等. 夹持式穴播轮种子室内种子运动分析[J]. 农业工程学报,2012,28(11):35-39.Wang Jikui, Guo Kangquan, Lü Xinmin, et al. Analysis on seed movement in seed chamber of clamping dibber wheel[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(11): 35-39. (in Chinese with English abstract)

[5] 张丹,胡万里,刘宏斌,等. 华北地区地膜残留及典型覆膜作物残膜系数[J]. 农业工程学报,2016,32(3):1-5.Zhang Dan, Hu Wanli, Liu Hongbin, et al. Characteristics of residualmulching film and residual coefficient of typical crops in North China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(3): 1-5. (in Chinese with English abstract)

[6] 中国机械工业联合会. 残地膜回收机标准:GB/25412- 2010[S]. 北京:中国标准出版社,2011.

[7] 张学军,吴成武,王旭东,等. 残膜分离筛机构的运动仿真与分析[J]. 农业工程学报, 2007, 23(7): 113-116.Zhang Xuejun, Wu Chengwu, Wang Xudong, et al. Motion simulation and analysis of residual film separation and sieveing mechanism [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2007, 23(7): 113-116. (in Chinese with English abstract)

[8] 王春耀,陈发,郭小军,等. 弧形挑膜齿残膜清理滚筒运动分析[J]. 农业机械学报,2005,36(8):38-40.Wang Chunyao, Chen Fa, Guo Xiaojun, et al. Analysis of the motion of the cylindrical tooth residual film cleaning cylinder[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2005, 36(8): 38-40. (in Chinese with English abstract)

[9] 徐良庆. 伸缩扒杆式残地膜捡拾装置[J]. 农业机械学报,1994(2):60-64. Xu Liangqing. Telescopic pickpocket collection device[J]. Transactions of the Chinese Society for Agricultural Machinery, 1994(2): 60-64. (in Chinese with English abstract)

[10] 娄秀华,张东兴,耿端阳,等. 残膜回收机起膜器的设计与试验研究[J]. 农业工程学报,2002,18(6):88-90. Lou Xiuhua, Zhang Dongxing, Geng Duanyang, et al. Design and experimental study of the film collector of the residual film recovery machine [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2002, 18(6): 88-90. (in Chinese with English abstract)

[11] 卢博友,杨青,薛少平,等. 圆弧形弹齿滚筒式残膜捡拾机构设计及捡膜性能分析[J]. 农业工程学报,2000,16(6):68-71. Lu Boyou, Yang Qing, Xue Shaoping, et al. Design of circular arc toothed roller type residual film pickup mechanism and analysis of film performance[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2000, 16(6): 68-71. (in Chinese with English abstract)

[12] 胡志超,陈有庆,王海鸥,等. 振动筛式花生收获机的设计与试验[J]. 农业工程学报,2008,24(10):114-117. Hu Zhichao, Chen Youqing, Wang Haiou, et al. Design and experiment of vibrating sieve peanut harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(10): 114-117. (in Chinese with English abstract)

[13] 戴飞,赵武云,张锋伟,等. 玉米全膜双垄沟残膜回收机作业性能优化与试验[J]. 农业工程学报,2016,32(18):50-60.Dai Fei, Zhao Wuyun, Zhang Fengwei, et al. Optimization and experiment of operating performance of collector for corn whole plastic film mulching on double ridges[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(18): 50-60. (in Chinese with English abstract)

[14] 张佳喜,张丽,刘旋峰,等. 不同边膜链起膜性能分析及其起膜率对比试验[J]. 农业工程学报,2017,33(4):10-15. Zhang Jiaxi, Zhang Li, Liu Xuanfeng, et al. Performance analysis and comparison test of film initiation rate of different side film chain[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33 (4): 10-15. (in Chinese with English abstract)

[15] 李天文,段文献,王吉奎,等. 夹持输送式残膜回收机的设计与试验(英文)[J]. 农业工程学报,2016,32(24):18-25. Li Tianwen, Duan Wenxian, Wang Jikui, et al. Design and experiment of holding conveyor residual film recovery unit (English)[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(24): 18-25. (in English with Chinese abstract)

[16] 段文献,王吉奎,李阳,等. 夹指链式残膜回收机的设计及试验[J]. 农业工程学报,2016,32(19):35-42. Duan Wenxian, Wang Jikui, Li Yang, et al. Design and test of clamping finger-chain type device for recycling agricultural plastic film[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(19): 35-42. (in Chinese with English abstract)

[17] 施丽莉,胡志超,顾峰玮,等. 耙齿式垄作花生残膜回收机设计及参数优化[J]. 农业工程学报,2017,33(2):8-15. Shi Lili, Hu Zhichao, Gu Fengwei, et al. Design and parameter optimization on teeth residue plastic film collector of ridged peanut[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(2): 8-15. (in Chinese with English abstract)

[18] 胡凯,王吉奎,李斌,等. 棉秆粉碎还田与残膜回收联合作业机研制与试验[J]. 农业工程学报,2013,29(19):24-32.Hu Kai, Wang Jikui, Li Bin, et al. Development and experiment of combined operation machine for cotton straw chopping and plastic film collecting [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(19): 24-32. (in Chinese with English abstract)

[19] 吕钊钦,张磊,张广玲,等. 链条导轨式地膜回收机的设计与试验[J]. 农业工程学报,2015,31(18):48-54.Lü Zhaoqin, Zhang Lei, Zhang Guangling, et al. Design and test of chain rail type film recycling machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31 (18): 48-54. (in Chinese with English abstract)

[20] 刘进宝,郑炫,赵岩,等. 残膜捡拾压缩车及其作业工艺设计与试验[J]. 农业工程学报,2017,33(19):17-26. Liu Jinbao, Zheng Xuan, Zhao Yan, et al. Design and experiment of operating process for collecting residual film compacted truck[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(19): 17-26. (in Chinese with English abstract)

[21] 胡志超,王海鸥,彭宝良,等. 4HLB-2 型花生联合收获机起秧装置性能分析与试验[J]. 农业工程学报,2012,28(6):26-31. Hu Zhichao, Wang Haiou, Peng Baoliang, et al. Performance analysis and experiment on operation process of plant lifting device in 4HLB-2 type peanut combine harvester [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(6): 26-31. (in Chinese with English abstract)

[22] 于昭洋,胡志超,王海鸥,等. 大蒜果秧分离机构参数优化及试验[J]. 农业工程学报,2015,31(1):40-46. Yu Zhao yang, Hu Zhichao, Wang Haiou, et al. Parameters optimization and experiment of garlic picking mechanism [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(1): 40-46. (in Chinese with English abstract

[23] 张学军,吴成武,王伟,等. 齿形刮板式残膜与残茬输送机设计与试验[J]. 农业机械学报,2008,39(9): 49-51.Zhang Xuejun, Wu Chengwu, Wang Wei, et al. Design and test of toothed scraper residue and stubble transport device[J]. Transactions of the Chinese Society of Agricultural machinery (Transactions of the CSAM), 2008, 39 (9): 49-51. (in Chinese with English abstract)

[24] 坎杂,郭文松,张若宇,等. 网状滚筒式机采籽棉残膜分离机的设计[J]. 农业工程学报,2011,27(6):95-99. Kan Za, Guo Wensong, Zhang Ruoyu, et al. Design of mesh roller-type separator for machine-harvested seed cotton and film remnant[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(6): 95-99. (in Chinese with English abstract)

[25] 张木林,王玮,张全贵,等. 滚筒式收膜机工作部件的研究与设计[J]. 农业机械学报,1992(2):114-116.Zhang Mulin, Wang Wei, Zhang Quangui, et al. Research and design of working parts for drum type film collector[J]. Transactions of the Chinese Society of Agricultural Machinery, 1992(2): 114-116. (in Chinese with English abstract)

[26] 侯书林,胡三媛,孔建铭,等. 国内残膜回收机研究的现状_侯书林[J]. 农业工程学报,2002,18(3):186-190. Hou Shulin, Hu Sanyuan, Kong Jianming, et al. Present situation of research on plastic Film residue collector in china [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2002, 18 (3): 186-190. (in Chinese with English abstract)

[27] 徐伟. 农用残膜回收机主要结构设计和分析的研究[D]. 哈尔滨:哈尔滨工业大学,2006. Xu Wei. Research on Main Structural Design and Analysis of Agricultural Residual Film Recycling Machine [D]. Harbin: Harbin Institute of Technology, 2006. (in Chinese with English abstract)

[28] 游兆延,胡志超,吴惠昌,等. 1MCDS_100A型铲筛式残膜回收机的设计与试验[J]. 农业工程学报,2017,33(9):10-18. You Zhaoyan, Hu Zhichao, Wu Huichang, et al. Design and experiment of 1MCDS-100A typed shovel-sieve residual film recovery machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(9): 10-18. (in Chinese with English abstract)

[29] 李斌,王吉奎,胡凯,等. 残膜回收机顺向脱膜机理分析与试验[J]. 农业工程学报,2012,28(21):23-28.Li Bin, Wang Jikui, Hu Kai, et al. Analysis and experiment on the mechanism of CIS off film removal from residual film recovery machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28 (21): 23-28. (in Chinese with English abstract)

[30] 王学农,史建新,郭俊先,等. 悬挂式棉秆粉碎还田搂膜机搂膜机构的设计与试验研究[J]. 农业工程学报,2008,24(1):135-140.Wang Xuenong, Shi Jianxin, Guo Junxian, et al. Experimental study and design on film raking mechanism of hanging film raker with cotton-stalk crushing and returning to field[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(1): 135-140.(in Chinese with English abstract)

[31] 陈发,史建新,王学农,等. 弧型齿残膜捡拾滚筒捡膜的机理[J]. 农业机械学报,2006,36(6):36-41.Chen Fa, Shi Jianxin, Wang Xuenong, et al. Mechanism of picking up film in pick-up roller of arc tooth residual film[J]. Transactions of the Chinese Society of Agricultural machinery (Transactions of the CSAM), 2006, 36 (6): 36-41. (in Chinese with English abstract)

[32] 吴小艳,王书,周蕙兴,等. 基于EtherCAT & GPRS的智能残膜回收机设计与试验[J]. 农业机械学报,2016,47(9):51-55. Wu Xiaoyan, Wan Shu, Zhou Huixing, et al. Design and test of intelligent residual film recovery device based on ether CAT & GPRS[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(9): 51-55. (in Chinese with English abstract)

Design of chain-sieve type residual film recovery machine in plough layer and optimization of its working parameters

Luo Kai1,2, Yuan Panpan1,2, Jin Wei1,2, Yan Jinshan1,2, Bai Shenghe1,2, Zhang Chaoshu3, Zhang Xuejun1,2※

(1.830052,;2.830052,; 3.843300)

Plastic film is large used in Xinjiang area, and it is hard to separate and collect the residual film of plough layer because of seriously fragmented. To solve the problem of residual film recovery in plough layer, chain-sieve type plastic residual film recovery machine was designed and developed. The machine was consisted of excavating shovel, barrier clearing mechanism, transmission mechanism, eccentric wheel, link mechanism, chain-tooth mechanism, film separating roller, vibration mechanism, frame and film box. Power of each part was provided by the transmission mechanism. The soil film mixture was excavated into the chain tooth mechanism by excavating shovel, then the chain-tooth mechanism was used for the first separation and sieving of the soil film mixture, then the sieved soil film mixture was transported to the vibration mechanism. The tail part of the chain-tooth mechanism was equipped with a film seperating roller, which scraped the film wound on the mechanism. After that, residual film was sent to film box by vibration mechanism. Vibration mechanism consists of vibration sieve and link mechanism, vibration and swing of vibration sieve was controlled by link mechanism, the soil film mixture was separated by the vibration sieve and then was conveyed to the film box. The size and parameters of the machine was determined by analysis and calculation. The key working parts of the machine were simulated and analyzed in ADAMS, and relevant motion parameters were obtained. The separation of the soil film mixture by the vibration mechanism requires that the speed range of the eccentric wheel was 25.79 rad/s≤≤31.40 rad/s. According to theoretical calculation and test, the speed of eccentric wheel was determined to be 255 r/min. The central composite design method of Box-BenhnKen was used to analyze the effect of working parameters on the residual film recovery rate. Three factors, three levels and one regression orthogonal test design were adapted, and moving speed, depth into soil and speed of driving wheel of conveyor chain were selected as the influence factors. In April 2017, field test was carried out in the six regiment of the first agricultural division of Xinjiang production and Construction Corps. Test area was divided into 17 test plots (each plots is 25 m×4 m), residual film recovery rate of plough layer at each test plot was calculated. The test results showed that average residual film recovery rate () of plough layer was 83.34%. Response surface methodology was used to analyzed the effects of various factors on the recovery rate, the regression model optimization results were that moving speed was 1.317 m/s, depth into soil was 117.066 mm and speed of driving wheel of conveyor chain was 65.106 r/min. When the amplitude of the vibration mechanism was 79.1 mm and speed of driving wheel of conveyor chain was 255 r/min, the residual film recovery rate of field test was 85.07%, parameters optimization results meets requirements, the machine meets the performance requirements of plough layer residual film recovery. The method of combining chain-tooth mechanism with vibration mechanism provided a new idea for residual film recovery of plough layer.

agricultural machinery; design; experiments; chain-sieve type residual film recovery of plough layer

10.11975/j.issn.1002-6819.2018.19.003

S223.5

A

1002-6819(2018)-19-0019-09

2018-04-03

2018-07-12

“十三五”国家重点研发计划(2017YFD0701102-2);国家自然科学基金资助项目(51665057);新疆维吾尔自治区重点研发任务专项(2016B01003-1);新疆维吾尔自治区高校科研创新团队“特色农作物提质工程与装备技术研究团队”(XJEDU2017T005);新疆维吾尔自治区自然科学基金(2017D01B13)

罗 凯,男(汉),山东淄博人,研究方向为农业机械装备性能试验研究。Email:1207637994@qq.com

张学军,男(汉),博士,教授,主要从事农业机械化装备研究。Email:tuec@163.com

罗 凯,袁盼盼,靳 伟,鄢金山,白圣贺,张朝书,张学军. 链筛式耕层残膜回收机设计与工作参数优化试验[J]. 农业工程学报,2018,34(19):19-27. doi:10.11975/j.issn.1002-6819.2018.19.003 http://www.tcsae.org

Luo Kai, Yuan Panpan, Jin Wei, Yan Jinshan, Bai Shenghe, Zhang Chaoshu, Zhang Xuejun. Design of chain-sieve type residual film recovery machine in plough layer and optimization of its working parameters [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(19): 19-27. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.19.003 http://www.tcsae.org