石人沟铁矿破碎系统皮带机自动控制研究与应用

闫宝军

(河北钢铁集团矿山设计有限公司,河北滦县063700)

石人沟铁矿破碎系统为三段一闭路破碎干选流程工艺[1],后续增加10万t扩能项目、悬浮干选等工艺技改工程,皮带机数量已由15条增加至25条。根据石人沟铁矿的实际需求,结合破碎系统皮带机现状,依据“自动化控制+视频监测”的技术路线,实现皮带机的全保护系统,其中包括皮带的跑偏、打滑、防撕裂检测,料仓料位在线检测、报警及自动控制布料小车,最终实现皮带机集中管控+区域巡检的生产组织方式,达到减人目的。现有系统改造和完善后,对提高系统的可靠性、稳定性和操作运行的简便性[2]意义重大,同时为破碎设备全寿命周期管理提供数据支撑。

1 现有系统存在的问题和不足

石人沟铁矿现有破碎控制系统包括西门子S7-300系列PLC控制主站和6个控制分站,主站和分站之间采用PROFIBUS-DP通讯协议进行通讯。中控室内服务端安装有WINCC7.0组态软件,时时监控生产系统各个设备运行参数。原控制系统存在线路老化、原理复杂、故障点多和维修难度大等问题,经实地踏勘,石人沟铁矿破碎车间地面生产系统,主要存在下述6个方面的问题。

(1)皮带机经常跑偏。当皮带机皮带张力的中心线偏离皮带几何中心线时,会产生侧向力,使得皮带跑偏。包括:1#皮带机,机尾落料点为缓床,经常跑偏;5#皮带机,长度200 m,机尾落料点为自制缓冲托辊,经常跑偏;6#皮带机和7#皮带机,皮带下半截经常跑偏;10#皮带机,皮带机头和中间经常跑偏;11#皮带机,皮带上部严重跑偏;12#皮带机,由于皮带接口问题经常跑偏。

(2)个别皮带机缺少必要的防撕裂、堵塞、失速等保护开关。个别虽然配备有拉绳、跑偏保护开关,但动作灵敏度设置不合适,经常由于开关误动作造成设备停机。

(3)现有地面生产系统的视频监控点数量不足,并且有些监控摄像机已经损坏,需在原有监控点的基础上进行补充完善。部分摄像机传输的是模拟信号,数据经常失真。

(4)皮带机电机配电柜中未安装电流互感器,导致在中控室内无法显示电机运行电流。

(5)PLC从站的I/O模块不足,后续增加生产设备,需要对其进行扩容。

(6)考虑到本系统分站数目较多,并且现有通讯卡(CP5611)将要停产,今后无法采购备件,变更PLC主站和分站之间通讯协议为以太网Industrial Ethernet,保证数据的传输速度和稳定性。

2 生产控制系统升级改造方案

针对石人沟铁矿破碎系统皮带机存在的以上问题,制定改造技术方案,利用原有PLC系统进行扩展。改造扩展后的总体系统硬件包括上位机、核心服务器、交换机、光纤、PLC控制主站、皮带机信号双向传输装置、现场PLC控制从站、皮带机变频器、皮带机电机、皮带跑偏开关、皮带机拉绳开关、皮带机打滑开关、皮带机纵向防撕裂开关、皮带机溜槽堵塞开关、皮带机液压调偏器、现场视频监控箱、视频摄像机。其系统结构图如图1所示。

现场PLC控制从站通过分布在皮带机上各个位置的各种监测传感器,把皮带机的各种参数采集到核心服务器中,对皮带机进行安全监测;同时能够通过核心服务器根据采集到的监测数据向PLC控制主站发出指令,PLC控制主站与现场PLC控制从站通信进而控制皮带机启停和转速。达到良好生产效果,消除安全隐患,保证安全生产。带式输送机自控设备可根据生产实际情况、各设备的特点以及可能存在的问题,综合各方面因素后采取报警,紧急停车等措施[3]。多个交换机由光纤连接组成环形数据传输网络,保证数据传输稳定性。改造后的系统延长设备使用寿命,优化设备启停和转速达到集中、自动控制的目的,操作方便,运行可靠。

2.1 PLC及其扩展模块硬件设计

在PLC主站内增加工业以太网通讯模块1台,型号CP343-1,将西门子300PLC主站与从站的通讯由原来的PROFIBUS-DP调整为以太网Industrial Ethernet。考虑到以后破碎系统皮带数量的增加,需要使用的PLC主要模块见表1所示。

2.2 皮带机保护装置硬件设计

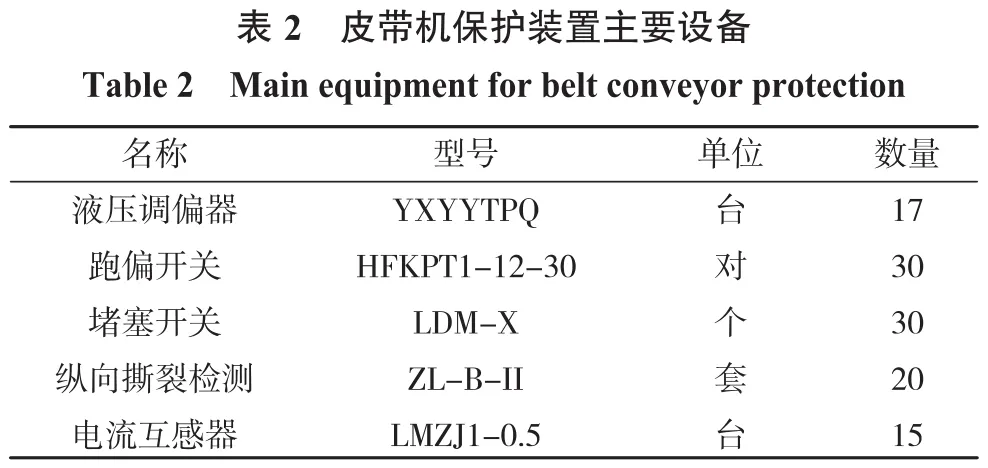

原有系统皮带机上面安装有拉绳开关、跑偏开关、打滑开关、纵向防撕裂开关,经过现场排查和维护均能继续使用。皮带机检测装置监测到皮带机跑偏,现场不能自身调节,只能安装纠偏器,来保证皮带机连续稳定运行。利用纠偏器使皮带始终在设定的宽度范围内运行,避免皮带跑偏撕带、跑偏停机、跑偏撒料,确保皮带机正常运行。对皮带机电机增加电流监测,使用电流互感器检测电流信号,同时用电流变送器把电流输送到PLC模拟量信号采集模块,上位机画面实时显示电机电流。皮带机保护装置需要增加的主要设备见表2所示。

2.3 视频监控部分设计

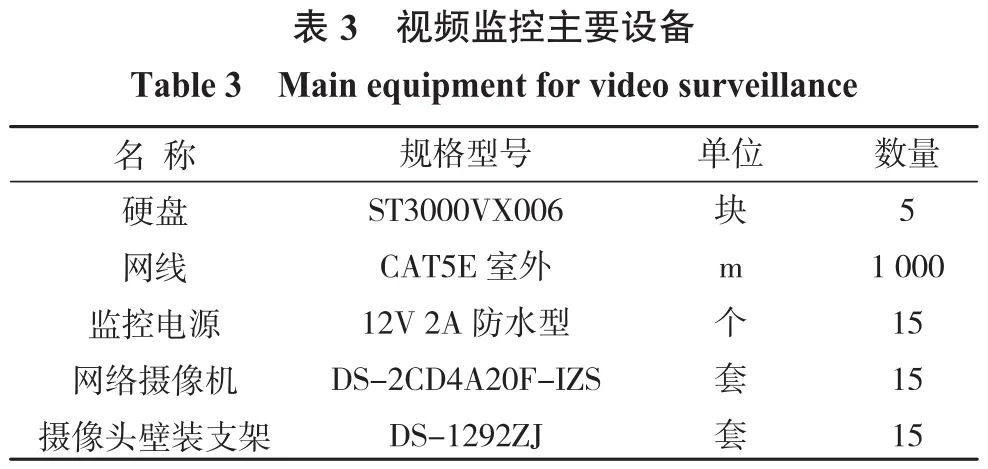

破碎车间原有视频监控系统摄像机为模拟信号,画面不清楚,已经在日常检修维护中逐步换成数字信号摄像机。需要把余下10台模拟信号摄像机换成数字信号摄像机,原有模拟信号摄像机位置如下:1号皮带头、1号皮带尾、5号皮带头、5号皮带头尾、细1头、细1尾、细2头、细2尾、6号皮带头、6号皮带尾。另外在1号、5号、6号、11号、13号皮带中间增加摄像机5台,合计需要安装15台摄像机。

破碎车间现场每个转运站处均有交换机箱。交换机箱内有信号和电源接口,所安装摄像机用网线和电源线直接接入交换机箱。交换机箱距离摄像机安装位置均在100 m之内,不必增加中继器。每个交换机箱均有光纤连接到破碎车间中控室。此次新增加视频设备在选型上与原视频监控系统完全兼容。新增视频监控设备见表3所示。

2.4 系统软件设计

根据破碎系统皮带机的工艺流程和控制要求,系统的程序由主程序、诊断程序和多个子程序组成。PLC编程语言有梯形图、指令表、顺序功能流程图和功能块等。梯形图是一种图形化的编程语言[4],本项目使用梯形图进行编程。系统有闭锁、集控、就地检修等多种工作模式[5]。其主程序流程如图2所示。

3 结语

石人沟铁矿破碎系统皮带机自动控制的改造项目坚持充分利用原有自动化、视频监控、电线电缆等设备设施,最大限度降低项目投资的原则,实现皮带机运行的全自动保护,其中包括皮带的跑偏、急停、打滑、防撕裂以及堵料等,料仓料位在线检测、报警及自动控制布料小车,最终实现皮带机集中管控+区域巡检、清扫的生产组织方式。实现碎矿系统皮带机自动化运行,取消皮带看护性岗位,最终达到减员增效的目的。该项目的完成对河钢集团内部其他矿山有着非常好的借鉴意义,为以后的新建和改建项目提供重要依据。