利用碳酸氢铵—氨水混合沉淀剂制备碳酸镧的研究

郝一鸣,董 方

(内蒙古科技大学,内蒙古 包头 014010)

碳酸镧属于重要稀土中间产品之一,可用于稀土新材料的制备,同时还能作为制备氯化稀土及硝酸稀土的原材料。制备碳酸稀土时可使用的沉淀剂类型较多,主要包括碳酸氢氨、尿素和碳酸氢钠等。

现阶段较为常见的碳酸镧制备工艺为将碳酸氢铵溶液和氯化稀土进行反应,之后进行浆液的过滤和洗涤处理,进一步制备碳酸稀土产品。但是上述制备方法还存在一定不足,因此本文提出了混合沉淀剂制备方法,以期得到预期制备效果。

1 实验部分

本次实验选择的原材料主要为氯化镧溶液,组成成分包括碳酸氢铵、氨水。实验过程中利用EDTA滴定法测量溶液中稀土浓度,并采取比色法测量氯离子含量,利用ICP法测量杂质离子,同时借助扫描电镜和XRD来检测产品物相结构及形貌。需要应用的仪器设备有X射线衍射仪、磁力搅拌器、循环水式真空泵以及扫描电镜等。在制备产品时,将碳酸氢铵和氨水按照1:1.04的摩尔比混合起来,并在其中加入一定量纯水制成混合沉淀剂。在氯化镧料液中加入适当纯水,得到稀土浓度为30至240g/L的溶液,在不断搅拌和适宜温度条件下,将沉淀剂以及氯化镧料液加入到稀土底液中,直至混合浆液的pH值为6.7时停止加入试剂。在对得到的混合浆液进行过滤和洗涤处理后,便能得到碳酸稀土产品。

2 结果与讨论

2.1 稀土浓度与碳酸镧产品质量间关系

在制备碳酸镧产品时,将实验条件设定为反应温度40℃、稀土浓度272g/L、反应时间为7h,对制备过程中对氯离子含量进行测定时,可发现产品中氯离子含量随着稀土浓度增大而增加。当稀土浓度控制在30至100g/L范围内时,碳酸氢铵产品中的稀土含量超过45%,并且总量变化不明显[1]。当稀土浓度设定为240g/L条件下,制备产品中的氯离子含量增加幅度明显,并且稀土含量有所降低,产生这一现象的主要原因在于底液浓度较高,反应得到的沉淀产物晶化程度较低,由于产品晶化时间缩短,对产品质量有不利影响,并且由于稀土浓度大,容易降低生成沉淀的沉降性能,进而造成氯离子吸附在产品表面。因此,实际利用碳酸氢铵-氨水沉淀剂制备按碳酸稀土时,要做到对稀土浓度的有效控制,以便保障产品质量。

2.2 反应时间与产品质量间关系

反应时间同样对产品质量有一定影响,在反应温度为40℃、并流料液内稀土浓度为272g/L的条件下,制备得到的碳酸镧产品指标变化规律体现在以下几方面:一是产品中的氯离子含量整体随着反应时间增加而降低,变化波动不明显;二是碳酸镧产品中的稀土含量随着反应时间减少而逐渐降低,出现这一情况主要是因为,当沉淀反应时间缩短时,则表明混合沉淀剂的添加速度较快,在反应过程中碳酸镧颗粒成核速度快,导致部分沉淀还处于不固定形态,这种情况下产物吸水能力强,进一步使得沉淀浆液中稀土含量偏低。从以上阐述可知,反应时间快慢对产品中稀土含量有明显影响,因此,应加大对沉淀反应时间的控制。

2.3 沉淀废水回用与产品质量间关系

实际进行碳酸镧产品制备时,为了减少沉淀废水产量及提高废水中氯离子含量,需要充分掌握沉淀废水回用与产品质量和废水中氯离子含量间关系,进而发挥碳酸氢铵-氨水沉淀剂方法在制备碳酸镧上的应用价值。将实验条件设置为:底液中的稀土浓度为30g/L、反应温度40℃、反应时间7h、沉淀剂浓度为7mol/L。在对碳酸镧产品指标进行测定分析时,可观察到氯离子、氧化钙和硫酸离子的含量随着沉淀废水使用次数的增多而增大,并且废水中的氯化铵浓度随之增大。当沉淀废水使用次数在3次以上时,则产品各项指标趋于平衡。而沉淀废水回收利用次数对产品中氧化钠和氧化铁的含量影响不大,相关实验数据表明,这些产品指标在反应过程中趋于稳定[2]。

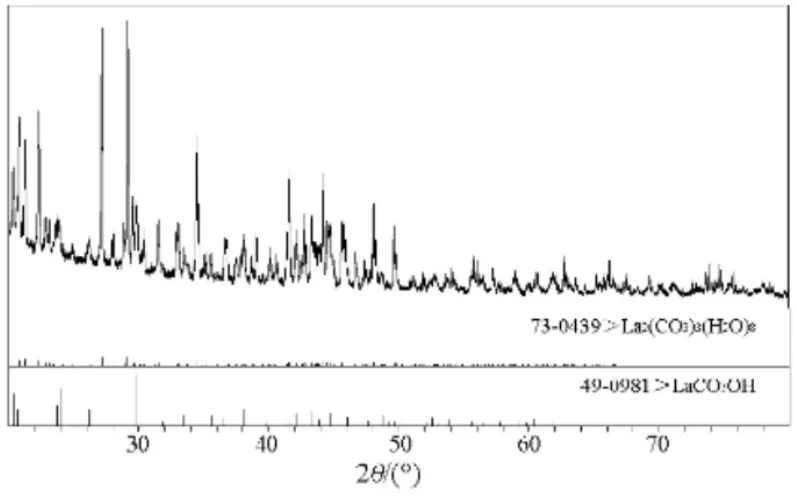

2.4 产品物相结构与形貌分析

利用碳酸氢铵-氨水混合沉淀剂来制备碳酸稀土时,本文主要将反应温度设定为40℃、反应时间7h、底液内稀土浓度为30g/L,在上述条件下进行沉淀反应,并对制备得到的碳酸镧产品的物相结构以及形貌进行分析,利用X衍射测定仪器,能得到产品对应图谱,如图1。结合图谱分析结果表明:本次实验期间27.25d°、29.25°、以及34.9°处,均出现了La2(CO3)3·8H2O特征峰波的波动变化,这表明产品内主要组成成分为La2(CO3)3·8H2O,并且衍射峰体现出较尖锐的特点,说明沉淀产品晶化反应完全,可得到完整晶型。另外衍射图谱中存在碱式碳酸镧特征峰,说明产品中包括碱式碳酸镧成分。而对产品形貌进行分析时,发现其形貌呈现圆球状,由多个不规则长方体构成,互相缠结成圆球状,而长方体则是由厚度各异的片状体堆积成的[3]。

图1 碳酸氢铵-氨水混合沉淀图谱

3 结论

综上所述,利用碳酸氢铵-氨水混合沉淀剂来制备碳酸镧时,产品质量主要受到稀土浓度、沉淀废水回用和反应时间等多种因素影响,为了提高碳酸镧产品质量,需要保证制备方案的合理制定。通过合理控制稀土浓度和反应时间等,保证碳酸氢铵-氨水混合沉淀剂制备方法取得良好效果,进一步提高制备效率、减少废水产量,为碳酸稀土的制备提供借鉴。