关于皮带布料小车定位系统与自动给矿的研究

赵 友

(山东黄金矿业(莱州)有限公司焦家金矿,山东 莱州 261400)

1 研究背景

焦家金矿选矿车间破碎作业采用三段-闭路的方式,原矿经过鄂破、洗矿、中碎、细碎、矿石粒度检查等过程后,然后由7#皮带上的布料小车在粉矿仓间进行布料。

选矿车间共有17个料仓,用于盛放破碎-筛分处理完的入磨物料。其中1至10号料仓给1#4561球磨机供料。11至15号料仓给2#4561球磨机供料。9号、10号料仓给3#2736和4#3236球磨机供料,16号、17号料仓给5#3645球磨机供料。

7#皮带布料小车系统的主要功能是实现矿仓料位检测,并根据各矿仓实际料位实现均匀布料。布料小车根据球磨机实际运行状况和处理能力,科学地进行布料,确保磨机供料均匀合适,这样才能充分提高球磨机的生产能力。

选矿车间7#皮带布料小车原采用激光测距定位,在实际运用中处在诸多问题,不适合现场应用。并根据生产实际情况,进行布料小车自动布料控制系统设计,使其具备优先布料、均匀布料、故障诊断报警、电机过流报警等功能。

2 基于激光测距定位的布料小车应用中的问题

选矿车间7#带布料小车原采用激光测距定位,激光传感器发射不同频率的可见激光束,接收从布料小车金属板返回的散射激光,通过预先设置的算法计算出布料小车所处的位置,并将其送给PLC。此控制方式在日常运行中存在以下问题:

7#皮带所处环境潮湿其粉尘严重,影响激光信号发送;布料小车的金属板表面容易积尘,不能将所接受的激光束发射回去。因此,导致布料小车定位系统失灵,无法确定小车位置。

皮带在运行时存在较大震动,经过一段时间的运行后,激光传感器和接受信号的金属板位置会发生偏移,无法测量布料小车的位置。

现在运行的控制系统在设计时存在缺陷,布料小车不能根据各料仓实际料位进行自动布料。根据料位多少合理布矿,并正常情况下,优先排矿至正在使用的粉矿仓,同时服从中控室控制人员指挥;碎矿有大块或杂物进入粉矿仓应及时报告班长,由班长通知磨浮工段。

在人为操作中,无法对球磨机处理量进行精准判断,因此在布料过程中存在分配不均、规划不合理的状况,对球磨机的生产能力产生了一定的影响。通过对7#皮带布料小车定位及自动给矿系统的设计可实现远程监测、自动控制、无人值守,消除这一危险源及其对操作人员造成的伤害。

3 基于无载波技术UWB的布料小车定位与自动给矿系统

3.1 基于UWB的布料小车定位系统介绍

基于无载波UWB的小车定位检测系统,可实现布料小车的精准定位,且抗干扰性强,在此基础上技术人员可进行布料小车自动布料控制设计。

非接触式自动布料系统采用超宽带无载波通信技术为载体,利用纳秒至微微秒级的非正弦波窄脉冲传输数据,可以实现在视距范围(无金属遮挡)下的高精度(偏差≤2.1cm,标准偏差最大值2.3cm)定位。

该系统的主要技术参数及指标如下:

系统测量精度:≤25mm;系统实时性:10Hz。

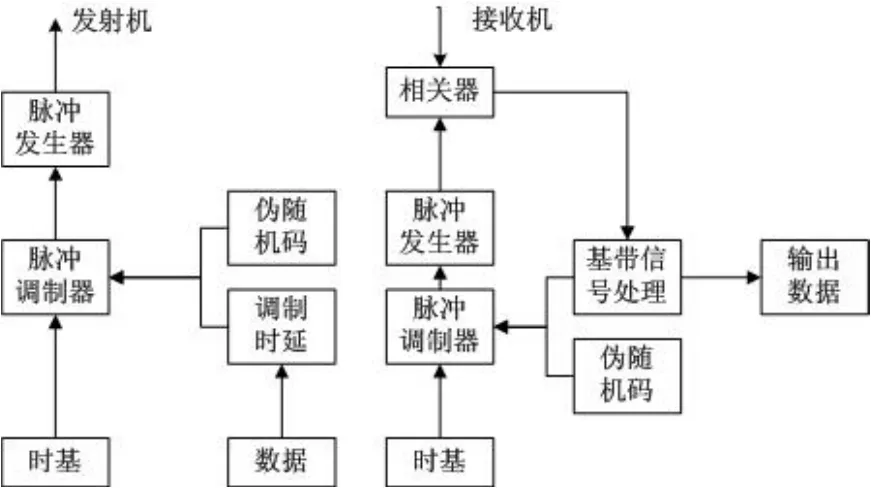

其收发信设计的基本机构如下:

图1 UWB小车定位系统的基本结构

在现场安装时,主要要安装了以下装置:安装在皮带首轮处的静基站,安装在皮带布料小车上的动基站,就近安装的布料小车定位系统分析仪。将距离信息上传到布料小车定位系统平台进行滤波、计算,然后将所得到的小车位置通过光纤上传到磨浮PLC控制系统。

3.2 小车自动给矿设计

基于无载波技术UWB的布料小车精准定位实现了以后,电气技术人员在此基础上,进行了软件编程,实现了粉矿仓布料小车自动给矿。其设计的主要思路是:

(1)优先布料:布料控制系统开放各给料机的优先顺序选择,可在上位机界面方便进行自定义优先布料位置及禁止布料位置。

(2)均匀布料:在保证优先布料位置料位到达设定料位后,再均匀调整其余各料仓料位,以充分利用料仓的储料能力。

(3)布料时间优化:根据相对应给料机是否开启以及当前球磨给矿量进行布料时间调整。

(4)布料料位:为保证在小车布料行驶过程中导致已满仓位置冒料,可根据实际情况调整各放料口最高放料料位,并开放相关参数,操作人员可进行设置。

(5)系统将对雷达料位计通讯中断、恒保持等故障进行实时诊断,一旦出现,暂停该位置布料并做出报警提示。

(6)布料小车位置信号诊断,根据位置连续性原则,若出现位置信号大幅度跳跃,进行报警提示。

(7)从布料小车电气控制箱采集电机故障信号,若电机过流故障,做出报警提示。

4 总结

基于UWB的无载波技术的应用,可实现皮带布料小车的精准定位。在此基础上,技术人员对布料小车控制方式进行编程,使其与球磨机给料相结合,使其具有优先布料、均匀布料、故障报警等功能,解决了选矿自动化控制中的一大难题。在实际应用中,将大幅降低操作工劳动强度,提高选矿工作效率,实现降本增效。