NTJ-45m浓密机的常见故障及技术改进

张海廉

(金川集团股份有限公司 选矿厂,金昌737100)

1 前言

浓密机是一种连续工作的浓缩和澄清设备,主要用于湿式选矿中精、尾矿浆的脱水。浓密机分为传统浓密机和高效浓密机。浓密机在选矿厂工艺生产过程中是一种必不可少的浓缩与脱水设备,是选矿厂的重要的设备之一。

2 设备概况及工作原理

NTJ-45m周边齿条传动浓密机,浓缩池内直径为45m,浓缩池深度为5.06m,面积:1590m2,耙架每转时间为19.3min,处理能力为4300t/d,辊轮轨道中心圆直径:45.383m,齿条中心圆直径:45.629m。主要由耙架、中心旋转架、集电装置、传动装置、中心转盘、桥架、稳流筒等组成。工作原理为浓缩池里悬浮于矿浆中的固体颗粒在重力作用下沉降,上部为澄清水,使固液得以分离。沉积于池底的矿泥由大小耙连续不断的刮集到池底中心排矿口排出,而澄清水则由溢流堰溢出,从而实现精矿的浓缩,提高精矿浓度。

3 常见故障及改进的必要性

某选矿厂有2台NTJ-45m周边齿条传动浓密机,主要承担选矿精矿的浓缩与输送任务。多年的运行中相继出现了中心弯管磨漏,使用周期短、润滑设计缺陷导致中心轴承部润滑不佳、中心轴承部密封缺陷导致中心轴承体进矿、防护缺陷导致连接处腐蚀变形、中心集电装置短路、断路、漏电等常见的故障。

In this interpretation,there is no prison,no cell,no police,but two wrestlers fighting each other.

当然,这样讲不是说知识分子不该讲气节,对于那些主动攀附权贵,故意混淆视听的知识分子,我们要进行深入的批判;但对于其他不少在气节上有损的知识分子,我们对他们的处境应当有同情之理解,这样方能不失公允。

所有数据采用SPSS 18.0统计软件进行统计学处理。计量资料采用均数±标准差表示,两组计量资料比较采用两独立样本t检验,P<0.05表示差异具有统计学意义。

4 技术改进措施

4.1 中心润滑系统技术改进

NTJ-45m周边齿条传动浓密机中心润滑分为两种形式,一是中心滚动轴承体润滑,采用浸油润滑方式;二是中心平面滑动轴承润滑,采用脂润滑方式。

李离坐在她对面,听她叫着妮妮,一张俊俏的白脸急得粉红,两只手绞在一起,比姑娘们还白皙稚嫩、瘦韧修长。这么一个又白净又贵气的小伙子裹在一套宽广而肮脏的乞丐行头内,就是那什么,对,沐猴而冠!

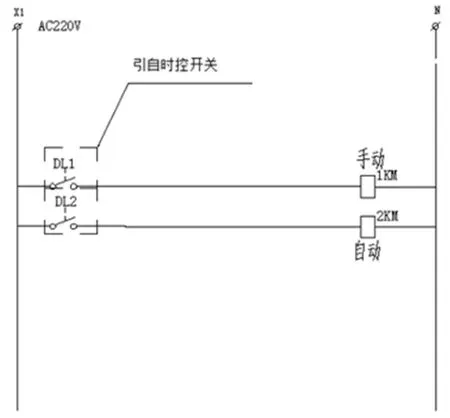

原中心滑动轴承润滑采用旋盖式油杯润滑,通过旋转油杯盖提供压力,将润滑脂压入轴承内腔进行润滑。由于浓缩机滑动轴承较大,需要大量润滑脂,而且油杯容量有限,需要操作人员多次进行添加,增加了劳动强度。轴承得不到充分润滑,导致接触面磨损较严重,使用寿命缩短。将旋盖油杯改为电动油脂泵,添加混合油脂进行润滑,经多次实验,得出稀油甘油之比约为1:3。油泵通过时控开关控制,每隔2天油泵开启工作一次,加油2小时后关闭,实现自动润滑,提高设备的自动化程度。油泵润滑为连续式润滑,且容量较大,同时润滑油可以起到冷却,密封作用。

4.2 中心集电装置技术改进

浓密机中心轴承体进矿后堵塞润滑油孔,导致滚珠及轨道磨损严重。造成这一故障的原因是矿浆泡沫从转盘座八个孔溢出,由于原中心轴承体密封缺陷,矿浆直接从转盘盖与转盘座之间的间隙处进入轴承体(如图中箭头所示)。针对以上问题对中心轴承体密封及转盘座做了以下改进,一是在中心转盘座轴承体滑道侧面设计安装密封装置,防止矿浆进入轴承体;二是用厚度为8mm钢板,焊接封堵转盘座上面的8个孔,防止矿浆从下面溢 出进入轴承体。另外在转盘座三个放油孔处加装阀门,定期 对轴承体内浑浊的润滑油进行排放,防止轴承体内杂质淤积 。改进后,滚珠及轴承环磨损较小,轴承体运行平稳。

4.3 中心轴承体密封技术改进

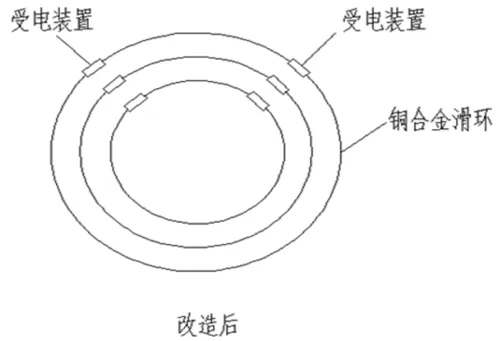

中心集电装置是为浓密机提供动力电源的装置,主要有滑环、受电器组成。原浓密机集电装置为碳刷与外置式钢制滑环接触并滑动,磨损严重,需经常维护更换,由于外部加装了防护罩,维修更换比较困难。运行环境比较潮湿,钢制滑环触点处容易生锈腐蚀,导致接触不良,浓密机在运行过程中容易断电。另外,由于浓密机在露天运行,受雨雪天气影响比较大,一旦进水,容易短路或者漏电。经探索研究,将原有集电装置改为塑料防护式铜合金滑环集电装置,安装在浓密机中心平台上面,操作人员易于观察,便于维护保养。铜合金不易生锈腐蚀,不用经常更换滑环,节约了成本。改进后,浓密机运行连续平稳,电气故障率明显降低,非计划停车时间明显减少。

中心滚动轴承体润滑,将长城100#润滑油添加到浓密机平台上自制储油箱中,利用重力作用,采用自流方式进行润滑。原润滑油箱体积较小,储油量较少,并且安装位置较低,重力作用较小,导致自流不顺畅,轴承体润滑不充分。通过计算重力(约为原重力的3倍),设计安装体积较大的储油箱,增大储油量的同时加高安装位置,从而增大重力作用,使自流更加顺畅。同时润滑油溢出可以带走轴承体内部杂质,也可以起到密封冷却作用,防止杂质再次进入轴承体。

浓密机作为选矿厂的关键设备之一,在工艺生产过程中发挥着举足轻重的作用,一旦发生故障,极有可能导致全厂所有生产系统降负荷生产甚至停产,严重影响各车间生产任务的完成。

图2 电动油脂泵图

3 电动油脂泵自动控制电路图

图4 改进前滑环示意图

图5 改进后滑环示意图

图6 中心轴承体密封示意图

图7 改进前浓密机溢流堰示意图

图8 改进后溢流堰示意图

图9 改进前弯管示意图

图10 改进后缓冲箱示意图

图11 消泡装置图

4.4 浓密机溢流堰技术改进

溢流堰是浓密机的重要部件,它不仅控制着浓缩池内液面的高度,而且对浓缩池内水流的均匀分布有直接影响。矿浆进入浓缩池会产生大量泡沫,导致池内液面升高,矿浆容易进入中心轴承体,滚珠与矿浆相互摩擦,加快滚珠磨损,容易发生机械事故。严重时,可能堵塞中心轴承体润滑油孔,润滑油无法注入,滚珠之间相互干磨,加快磨损程度,严重影响浓密机性能。经过多次试验,找出溢流堰8等分点,在每个点处,以轨道为基础,切出宽度为200mm,深度为150mm的溢流槽。切槽后溢流水无跑浑现象,改善了因溢流堰不水平而造成的局部排水的抽吸现象,满足工艺要求。

4.5 中心给矿弯管技术改进

原有中心弯管为堆焊耐磨管,在矿浆冲刷作用下管壁磨损较快,容易漏矿,使用寿命较短,由于浓缩池较大,检修比较困难,检修成本较高。若弯管安装时与转盘不垂直,矿浆从弯管进入浓缩机过程中就会冲刷中心衬套,导致中心衬套磨漏。改进后设计安装缓冲箱代替弯管,并且在缓冲箱底部及前壁铺设厚度为10mm米橡胶板,矿浆从给矿管进入缓冲箱,成抛物线直接冲刷底部及前壁橡胶板,对箱体几乎没有磨损。矿浆经缓冲箱缓冲后进入浓缩机,冲击力就大大减小,与管道摩擦力随之减小,对中心下矿管磨损较小。检修维护时,只需要更换橡胶板,无需整体更换缓冲箱,操作简单快捷方便。

4.6 中心消泡装置的设计制作

由于矿浆中含有未充分发挥作用的浮选药剂,矿浆进入浓密机时会产生大量泡沫,泡沫聚集形成较厚的泡沫层,导致浓密机溢流水跑浑、中心轴承体进矿,严重影响浓缩效率。车间通过研究讨论,在浓密机导流筒和行走架上设计安装了冲洗装置,采用长轴泵,将下层澄清液加压,并且降低喷嘴的安装高度,缩短喷射距离,大大增加了冲击压力,喷嘴方向与浓密机旋转方向相反,可以很好地消除泡沫层,有效杜绝了中心轴承体进矿问题,浓密池内泡沫层高度下降100mm左右,精矿沉降效率显著提升,溢流水浊度明显下降,远低于2‰的标准。

5 结束语

通过技术改进,延长了设备寿命,减少了设备故障率及非计划停车,降低了备件消耗,提高了设备性能。同时减轻了岗位操作人员与维修人员的劳动强度,节约了检修时间,也为降本增效做出了贡献。