铝合金活塞铸造过程中低压铸造工艺的有限元模拟研究

何智邦

(黄河鑫业有限公司,青海 西宁 810000)

在社会生产生活都依赖于各种机械设备的平稳运行情况下,金属零部件的腐蚀问题成为生产生活的巨大安全隐患。未经过防锈处理的金属零部件可能因为接触空气和水分而发生锈蚀现象,金属零部件的防锈能力不仅决定着机械设备的性能和生产效率,甚至可能影响着操作设备人员的生命财产安全。在这种情况下,相对不容易被腐蚀的铝合金材料,以其抗高温、耐压、耐腐蚀等在恶劣环境下维持稳定性能的特性得到了越来越广泛的运用[1]。

目前汽车发动机等动力机械中使用的活塞都属于铝合金材质,而这种铝合金活塞的铸造通常采用低压铸造工艺,这种工艺技术具有极强实用性,能够制造出质量优良、组织致密、结构强度强的活塞部件,相比传统工艺而言不仅提高了生产质量,也提高了生产效率,具有明显优势[2]。但这种工艺在运用在实际生产过程中也存在一定缺陷,可能导致铸件缩孔等问题的出现,而使用计算机技术和有限元计算软件对铸件铸造过程进行数值模拟能有效对铸造工艺的实施进行改善。因此对铝合金活塞铸造过程中低压铸造工艺的有限元模拟进行研究具有深远的现实意义。

1 低压铸造工艺的有限元模拟方法设计

(1)建立铝合金活塞几何模型。本文使用ANSYS软件进行有限元模拟方法设计,这一软件具有建模功能,因此可以用其自身建模模块直接建立铝合金活塞的几何模型。但是这一方法相对复杂,其自带的建模模块在应对非对称形状的部件时,需要输入所有关键点坐标值才能完成模型构建,因此这一方法相对效率较低。本文采用的几何模型建立方法是直接将CAD软件中的数据模型导入ANSYS软件。ANSYS软件具有极强适应性,能够与CAD软件完成数据和图形传输,使用ANSYS软件读取CAD传送的图形文件,不仅能提高建模效率,还能有效减小建模误差,提高模拟过程的精确度。

(2)有限元模型转化。对建立的几何模型进行网格划分,采用有限元法,用多边形网格离散复杂形状的边界,保证划分之后的微元边界尽可能接近原始区域的边界。为提高精确度的同时提高工作效率,可以使用密集的网格划分部件靠近壁面的部分,使用稀疏粗大的网格处理远离部件壁面的区域。本文采用如上方法对建立的几何模型进行网格划分,采用较小的网格尺寸进行划分,从而建立起有限元模型。

(3)模拟参数。通常情况下活塞所使用材质多为A356铝合金,这种材料的物理性能如表1所示。

表1 铝合金物理性能

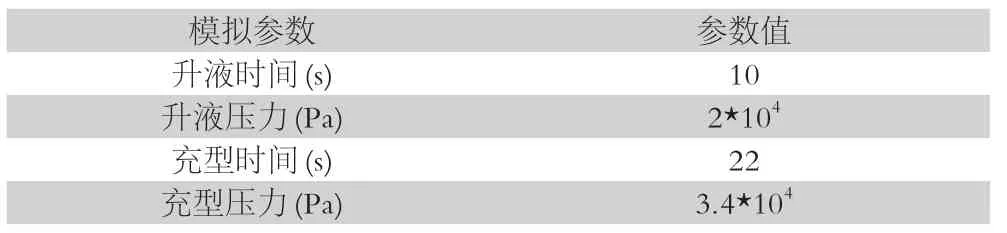

ANSYS软件会提供系统自带的热交换系数和活塞材料参数,对进行低压铸造时需要模拟的参数进行设置,模拟从活塞铸造模型底部注入铝液时需要设置的各项参数值如表2所示。

表2 模拟参数设置

增压时间(s) 8增压压力(Pa) 8.5*104保压时间(s) 260保压压力(Pa) 8.5*104卸压时间(s) 50卸压压力(Pa) 0充型速度(Pa/s-1) 1*103凝固时间(s) 330

通过建立铝合金活塞的几何模型,运用网格划分将几何模型转化成有限元模型,设置相关低压铸造参数,在软件中进行低压铸造工艺的有限元模拟。完成有限元模拟方法设计。

2 实验论证

图1 实验结果对比图

为研究本文设计的铝合金活塞铸造中的低压铸造工艺的有限元模拟方法在实际模拟过程中的准确性,设计对比实验。实验选取一组铝合金活塞部件,记录其真实铸造数据,分别使用本文设计方法和传统方法对铝合金活塞的低压铸造过程进行模拟,将模拟结果与实际数据进行对比,绘制实验结果对比图。实验结果如图1所示。

在使用本文方法进行模拟时,其准确度一直高于传统方法,在使用本文方法进行低压铸造工艺的有限元模拟时准确度一直维持在80%~10%之间,具有极高的准确性,且无论活塞铸造复杂程度变化情况都能维持稳定的运行状况。而使用传统方法进行模拟预测时其准确度从20%~80%产生了较大波动,虽然在活塞的铸造过程相对简单时能够维持相对高的准确度,但是随着活塞铸造复杂程度的增加,这一方法的准确度逐渐下降。通过上述结论可以得知本文设计有限元模拟方法相比传统模拟方法而言具有明显优势,能提高40%的预测准确度,推广使用这一模拟方法具有深远现实意义。

3 结语

本文使用ANSYS软件完成了对低压铸造工艺的有限元模拟方法的设计,首先建立铝合金活塞的几何模型,然后运用网格划分将几何模型转化成有限元模型,最后设置相关低压铸造参数在软件中进行模拟。希望本文的研究能够为铝合金活塞铸造过程中低压铸造工艺的有限元模拟研究提供理论依据。