海工项目管路动态约束设计及应力分析

赵 爽,豆庆民

(1. 上海打捞局 救捞工程船队,上海 200090;2. 大连中远海运重工有限公司,辽宁大连 116113)

0 引言

众所周知,管路系统的安全性能取决于 2个因素:管路的壁厚以及合理的支架选型布置。管路壁厚选择和计算有一套成熟完整的原则。虽然支架也有通用的行业标准和设计惯例,但由于其功能种类较多,组合繁杂,在实际应用中在很大程度上取决于设计人员的经验和能力。尤其在海工项目,比如FPSO模块的工艺管路系统运行复杂对安全性要求极高,因此也需要支架的设计更合理精确。除了满足系统静态运行的承重、导向、限位等常规支架外,还需要动态约束应对一些偶发事件,如控制突然位移,抵抗强风、地震等偶然载荷,保护敏感设备接口,减小振动等。

动态约束不能代替常规支架承受管路的重力,其设计目的是吸收管路突然增加的动态载荷,将其转移到相连的结构上,并抑制管路与结构之间反方向的振荡。因此动态约束必须有足够的强度,在承受高载荷时也能尽可能减小管路与结构之间的自由运动。

管路系统中偶发事件的发生是不可预料的,其引发的原因主要包括:安全阀释放引发的压力波动;水击水锤;锅炉运行异常;管路破裂;泵、压缩机、透平等设备引发的机械振动;系统流量分配不平衡;风载、地震、爆炸等。

相应的海工项目中常用的动态约束有:斜拉架构件(sway brace)、减振器(snubber)、刚性拉杆(rigid strut)。由于此类约束在管路系统设计初期是无法准确判断的,需要初步应力分析校核之后才能确定其基本参数和安装位置。所以按照惯例动态约束的设计,通常都是管道应力工程师的职责。本文主要从应力分析角度介绍常用动态约束原理、设计原则以及在应力分析软件Caesar II中的模拟方法。

1 斜拉架构件

1.1 工作原理

斜拉架主要作用是在不产生热应力的情况下,减小管路振动的振幅,防止管路系统在共振频率下振动。本质上可以看作弹簧载荷,既可以压缩也可以拉伸,利用其弹簧反力来限制由外力引起的管路横移和振动。斜拉架通常在冷态或安装状态(SUS)预紧安装,在操作工况(OPE)管路系统发生热位移后就可以到达中立位置,不会对管路系统产生载荷。

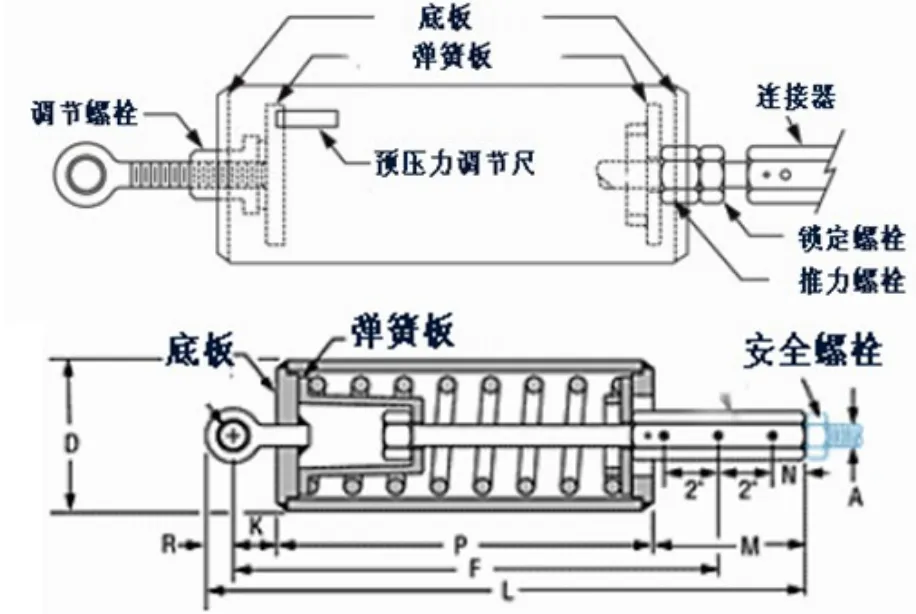

斜拉架的结构简单(图1),拉杆机构有2个弹簧板,一端分别与弹簧连接,顶部弹簧板的另一端连到连接杆上,底部活塞板的另一端连到调节螺栓上。当斜拉架被拉伸时,底部的弹簧板被拉杆向上拉动使弹簧压缩;当压缩斜拉架时,推力螺栓推动顶部弹簧板向下运动压缩弹簧。

图1 斜拉架结构图

根据对工作原理的简述,可知斜拉架能够应对拉伸和压缩的力,且 2种情况都是使弹簧被压缩而起作用。因此为了能够瞬时有效地产生与振动方向相反的力,通常将弹簧预压缩到一定距离(通常为25 mm)来提供一个预压力。即任何方向上偏离拉杆中立位置的管路位移都需要克服一个反方向的预压力+位移×弹簧刚度,整理成公式后为

根据公式可以很容易看出,如果管路载荷小于拉杆预压力就不会有位移产生。斜拉架安装到管路上时预压力也不会对管路系统产生任何载荷,但无论管路沿着安装方向产生何种位移都要承受上述公式的计算载荷,因此斜拉架安装到管路后通常在操作工况调整到中立位置。当然根据拉杆的结构和使用目的,许用位移也不是无限大的,通常为75 mm,达到最大位移后,斜拉架就会锁死并变成刚性约束。

1.2 设计原则

由于斜拉架与弹簧类似,所以安装斜拉架的管路系统振动可模拟为带阻尼的单自由度系统(SDOF),用下列动态谐波方程来分析[1]:

式中:M为系统质量矩阵;x(t)=加速度的矢量,是时间的函数;C=系统的阻尼矩阵;x(t)=速度的矢量,是时间的函数;K=系统刚度矩阵;x(t)=位移矢量,是时间的函数;F(t)=外加载荷矢量,是时间的函数。

而斜拉架的作用其实就是增大了系统刚度K值,提高了系统的自然频率,从而减小了管路受到动态载荷产生的振动影响。斜拉架的设计过程也就是来计算管路系统需要的约束力。

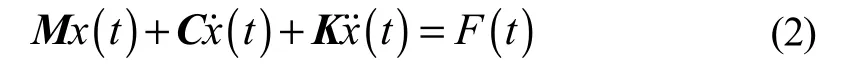

假设管路系统发生频率为f的谐波振动,在最大位移为xmm(即半振幅)处产生的恢复力为4π2f2mx/1 000g,其中m为需要控制管路的等效质量,单位为 kg;g为重力加速度。该计算值也即斜拉架控制管路系统振动而提供的约束力,其大小与质量、振幅和振动产生外力的大小成比例关系。根据这个关系式就很容易来选择斜拉架了。如图2所示,斜拉架本质上就是双线性约束,如果计算出的约束力小于减振支架的预压力Fy,则拉杆会像刚性支撑一样将管路限制在原位;同样如约束力超过了拉杆的最大许用压力Fmax,振动超过最大位移Δmax后拉杆也会变成刚性支撑。所以有效的斜拉架应该选择约束力在其预压力和最大许用压力之间的型号。

图2 斜拉架的双线性约束

斜拉架的安装应该遵循不限制管路系统热位移原则,因此在操作工况(OPE)斜拉架应该在中间位置。但通常拉杆都是在安装工况(SUS)安装,由安装工况变化到运行工况管路会发生一定的热位移,因此在安装时应向热变形的反方向压缩相同的距离。则根据前述管路变形量公式可知,在冷态管路系统会受到斜拉架的推力为

1.3 应力分析模拟

根据斜拉架的工作原理,斜拉架可以在Caesar II中模拟为双线性约束,为了方便理解,分步骤描述模拟过程如下[2-4]。

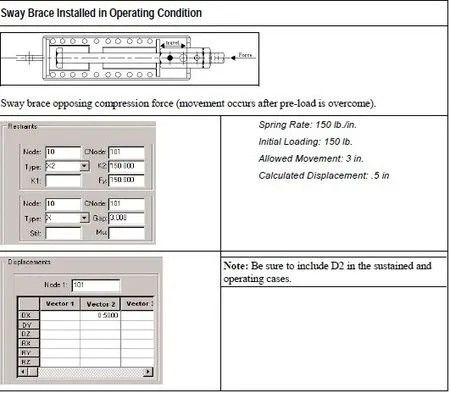

首先,根据厂家推荐或约束力计算结果,从选型表中选择合适的斜拉架型号(图3),本例中选择的斜拉架参数为:刚度=150 lb./inch,预压力=150 lb.,最大许用位移=3 inch。

然后,Caesar II模型中,在拉杆安装位置设置一个节点号(Node 10,图3),运行软件并查看该节点在特定方向上,由冷态运行到操作工况的位移值。本例中,Node 10节点位移运行结果为+X方向0.5 inch。

随后将结果输入Caesar II数据表中,为Node 10选择双线性约束(本例中为Type X2),并定义CNode 101。其中K1是双线性的初始刚性,在对应表格内不要输入任何数值以表示其为完全刚性。K2与Fy根据产品参数输入,K2是双线性的第二刚度,即斜拉架的弹簧刚度150 lb./inch;Fy为约束由K1变为K2的屈服载荷,即斜拉架的预压力。当Node 10处约束力小于Fy时,初始刚度K1起作用,即拉杆视为刚性支撑;当约束力大于Fy时,第二刚度K2起作用。这与前边对工作原理的描述也是一致的。

图3 斜拉架在CAESAR II中模拟

然后在Node 10 及CNode101处定义约束X,并设置3 inch空隙(模拟斜拉架最大许用位移),表示拉杆能向沿X轴正负两个方向移动,达到3 inch时就会锁死变成刚性约束。

最后还要在位移(displacement)数据输入表中为CNode 101在DX处定义位移0.5 inch(Node 10处的计算位移值),其他单元格不用再填任何数值。设置是为了模拟管路系统有冷态(SUS)变到操作工况(OPE)的热位移不受到拉杆的约束。所以运行应力分析时将 D2加入到加到持续载荷和操作载荷工况就可以得到安装选定斜拉架后的结果了[5-6]。

2 减振器

2.1 工作原理

减振器也叫做冲击吸收器,主要用来抵抗管路系统中的动态冲击力,如地震、强风、水锤、柱塞流、安全阀爆发力等。正常操作工况管路系统的热膨胀或收缩只需克服非常微小的阻力。但当动态冲击发生时,减振器能“瞬间锁死”在被保护管路系统及结构之间形成刚性约束,吸收冲击力并无害地转移到结构上,从而保护管路系统。当冲击力消散调后,活塞速度变为 0,减振器就会重新“解锁”。根据内部结构和工作机制减振器可分为液压式和机械式 2类。由于机械式减振器的飞轮高速旋转会对人员造成伤害,适用于在人员不能到达场所,因此通常主要应用在核电工业上,在海工及造船项目中很少使用,所以本文只对液压式减振器展开介绍和分析。

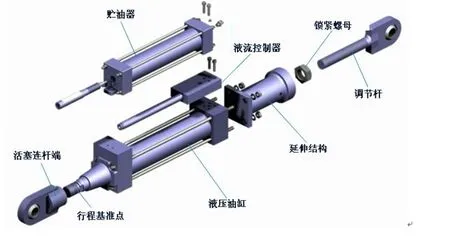

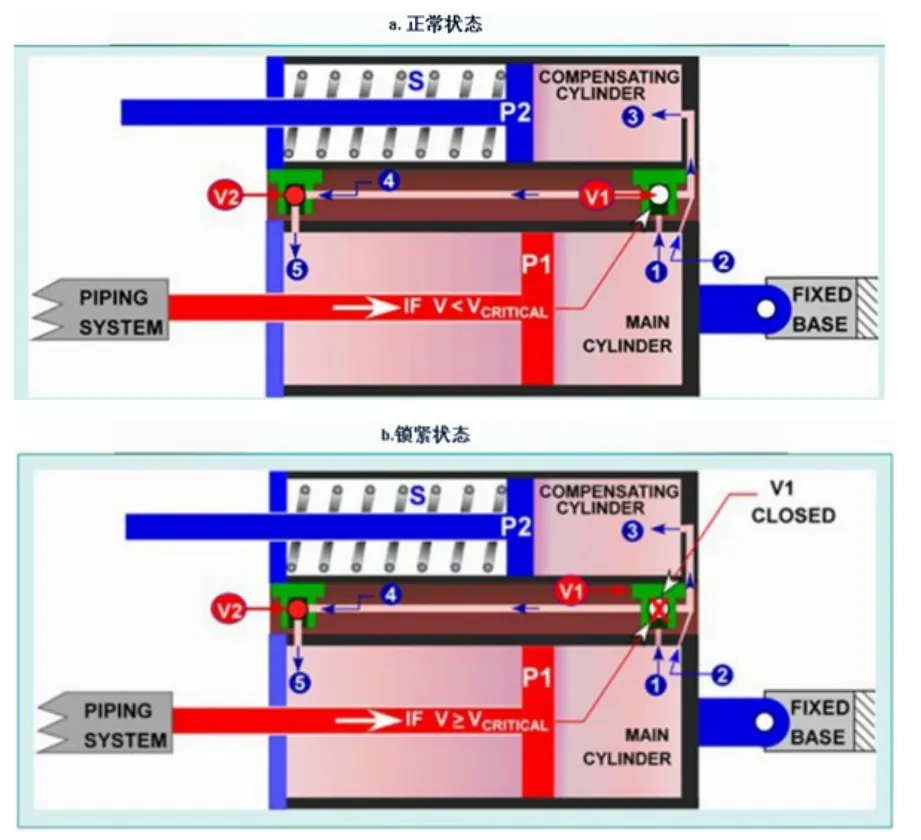

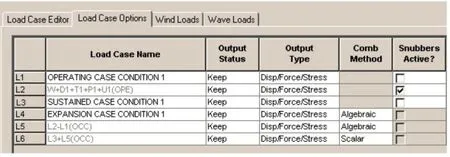

液压减振器(图4)的主要部件是液压缸,活塞移动时能将液压油从液压缸的一端推到另一端。管路运动带动活塞在液压缸内移动,导致液压缸一端压力升高而另一端压力降低,活塞运动的速度其实也就是两端实际压差的指示。液压缸有通道与贮油器相连,液压油可通过一个特殊弹簧止回阀,弹簧用来保持阀门开启允许液压油逐渐缓慢进入贮油器。如果液压油流速达到极限值,阀门两侧的压差超过弹簧的设定值,阀门就会关闭,减振器变为刚性。

图4 液压减振器结构图

液压减振器两端由销连接固定,允许管路转动,只对平移起作用,随着管路正常操作的膨胀和收缩进行相应的拉伸和收缩,并确保在活塞低速移动时不会产生太大的阻力。因此减振器的轴通常安装在管路膨胀和收缩的方向,管路移动速度低于1 mm/s且轴向冲击力的振幅小于3 mm时,液压减振器对管路移动的阻力应小于设计额定载荷的2%。由于减振器在启动前活塞都会有一个小的初始位移(<3 mm),因此并不能像斜拉架一样能减小管路系统的小振幅振动。工作原理见图5。

图5 液压减振器工作原理

2.2 设计原则

实际应用时减振器的轴向往往不能与冲击力产生的方向恰好在同一直线上,而是成一定角度,所以通常要借助勾股定理来计算减振器的受力和长度,角度越大合成到减振器主方向上的受力和位移也就越大。因此减振器的设计选型主要取决于动态冲击力的量级及与轴向的角度,其次也要考虑需承受管路正常工作的热位移。

为了选择合适的减振器,首先要确定能承受系统设计位移的最小活塞行程。活塞行程根据勾股定理计算,但不是简单地将管路位移进行合成计算,而是要根据实际可行安装位置综合考虑减振器的总长度,再来决定活塞的行程。活塞行程理论计算结果上需再加一定的裕量,通常至少20%。

然后选择合适的液压减振器,活塞行程要大于或等于最终的计算结果,并且根据产品选型表和计算长度选择合适的型号,其最大许用压缩和拉伸载荷要大于设计的压缩和拉伸载荷。如计算长度不在选型表中,可用插值法计算最大许用压缩和拉伸载荷。

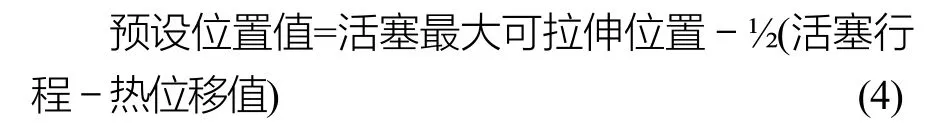

减振器在制造厂完成实验、注油和预设活塞位置使两端销孔之间的距离与安装尺寸一致。活塞预设位置可用下列公式计算[7]。

1)压缩行程

2)拉伸行程

2.3 应力分析模拟

在Caesar II中,减振器用约束数据表中的XSNB、YSNB、ZSNB模拟,X、Y、Z代表平移的方向。如果设计为单向运动的,可用“+”和“-”代表平移方向。SNB输入后约束数据表中的空隙(Gap)和摩擦系数(Mu)单元格变成灰色不能输入。

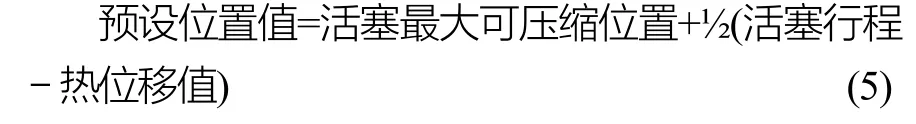

根据对减振器的工作原理描述可知,其对管路系统静态振动没有作用,因此在应力分析中,通常都应用于抵消动态载荷。但同地震、风等动态载荷一样,减振器也可通过静态方法分析。在静态分析时,减振器只抵抗偶然工况(OCC)的位移。在载荷编辑器中将持续载荷,静态操作载荷工况中的减振器都设为不启用;所有的动态载荷工况(静态分析中定义为偶然载荷的工况)中设为启动(active)。由于Caesar II不能分阶计算,所以减振器静态分析时要手动去预先分析管路系统正常运行的热位移,并计算值定义在减振器处。这样运行操作工况时(如:工况W+T1+P1+D1),由于减振器的位移与管路热位移一致就不会对管路产生约束。

基于以上原则,减振器在Caesar II中具体模拟过程如下[2-3]:

1)在减振器安装位置创建一个节点Node 10;

2)在定义SNB前先运行程序,查看在操作工况下Node 10所有6个自由度向的位移值(假设D1是在T1温度下的位移,D2是在T2温度下的位移);

3)在 Node 10约束输入表中根据要求定义XSNB/ZSNB等,并设置CNode 11;

4)打开位移输入表,为CNode 11输入第2步运行结果的位移值D1、D2;

5)重新编辑载荷工况,在所有包含T1的操作工况加入D1,同样在所有包含T2的操作工况加入D2;

6)载荷编辑器中,将所有偶然载荷工况的减振器设为启动(图6);

7)运行静态分析获得最终结果。

图6 减振器载荷工况编辑

3 刚性拉杆

3.1 工作原理及设计原则

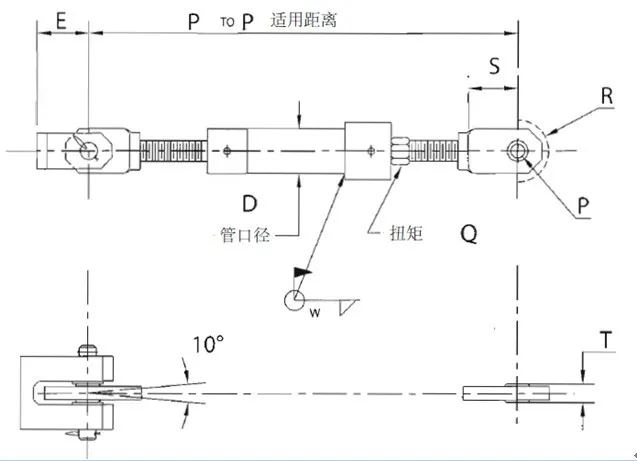

拉杆的结构和工作原理相对比较简单,主要作用是在不增加操作工况热应力的情况下限制管路系统的位移(被限制的位移方向在管路系统热位移的轴向上)。拉杆结构简单,造价便宜,摩擦力小,所以应用范围很广。海工项目中拉杆主要安装在与透平和压缩机接口管路上,用以防止敏感的设备接口受力超标。在周围没有落位结构的情况下,还可以很方便地代替常规导向支架使用。

刚性拉杆选择的型号要能足够承受需要抵抗的外力,并且尺寸能满足安装空间限制。拉杆两端由球绞与焊接附件相连,允许拉杆有±5°的角位移,可以补偿安装错位和管路的热位移。拉杆既可以承受拉力,也可以承受压力。相同型号下,拉杆越短承受压力工作载荷的能力就越大,但承受拉力的能力与长短无关。结构端焊接附件只取决于拉杆型号的大小;管路侧的焊接附件则还要考虑管路的直径以及拉杆与管路布置的相对方向。

拉杆通常需要抵抗来自X、Y、Z三个主方向的受力,所以很难确定参数。需要利用勾股定理将外力分解到拉杆轴向,计算其实际受力情况;并根据安装位置和相对方向计算拉杆的长度。与减振器类似,拉杆选择主要取决于轴向力的量级和与管路布置的相对方向。但如果是压力杆,还要考虑两个固定销之间的距离。拉杆尺寸选好后,焊接附件可以自动匹配。管路端的固定可以直接焊接管路上,也可连接到管卡上,基本原则就是不能阻碍和限制安装该管卡之前的管路热膨胀运动。所以要考虑各个方向可能产生的位移以及变化的过程。根据使用要求刚性杆通常都组合使用以达到效果。

3.2 应力分析模拟

拉杆的模拟相对也很简单,在Caesar II中建模的主要步骤如下[2-3]:

图7 刚性杆结构图[7]

1)确定需要限制的位移方向(假设X),刚性拉杆的安装位置,创建节点Node 10。为了减小承受热应力,拉杆尽可能安装在无热应力的点;

2)打开Node 10约束数据表,定义约束X,无摩擦系数,空隙为0 mm;刚度K1单元格暂时不填;

3)运行Caesar II,查看Node 10处受力;

4)查看设备选型表,根据第3步计算的受力结果选择合适的拉杆尺寸;

5)根据选择的拉杆型号,在设备选型表中查出对应的刚度值,填到K1单元格内;

6)运行软件分析获得最终结果。

4 结论

海工项目的管路系统设计布置复杂,安全性高,还涉及各种各样的动态工况。设计人员在进行设计时要开阔思路,多积累相关知识。合理准确地使用各种动态约束虽然应用不如静态支架范围广,但可以帮助应对复杂的动态问题,使系统设计经济简洁,避免系统运行的潜在安全隐患。如前文所述,动态约束的具体设计通常是管道应力工程师的工作范围,当然其对支架设计的责任并不只限于此,比如弹簧支吊架设计,“炮耳”支撑的设计校核等通常也是应力工程师的工作范围。但本文只对海工项目中常用的动态约束相关知识进行总结介绍,并详细讲解了在应力分析软件Caesar II中的模拟步骤。希望能对今后海工项目中管路系统动态工况的设计及应力分析提供一定的参考。