预制“管片”拼装技术在综合管廊中的应用

——以蜀龙路五期综合管廊为例

钟 翔,张 果,汪 强

(成都市市政工程设计研究院,四川 成都 618000)

1 概述

1.1 综合管廊建设政策及形式

综合管廊,又称共同沟,是将燃气、电力、电信、给排水等两种或两种以上的生命线工程设施共同敷设于其中的地下结构。

2015年8月3日,国务院下发了《关于推进城市地下综合管廊建设的指导意见》(国发【2015】61号)。指导意见指出:适应新型城镇化和现代化城市建设的要求,把地下综合管廊建设作为履行政府职能、完善城市基础设施的重要内容,在继续做好试点工程的基础上,总结国内外先进经验和有效做法,逐步提高城市道路配建地下综合管廊的比例,全面推动地下综合管廊建设。要将地下综合管廊建设纳入政府绩效考核体系,建立有效的督查制度,定期对地下综合管廊建设工作进行督促检查。

2015年4月10日公布了10个城市进入2015年综合管廊试点范围,并计划3年内建设地下综合管廊389 km,总投资351亿元,其中中央财政投入102亿元,地方政府投入56亿元。

2016年4月25日,公布第二批15个综合管廊试点城市,其中包括成都市。蜀龙五期综合管廊作为成都试点工程之一,其独特的预制“管片”拼装技术得到了高度重视。

综合管廊集约利用城市地下空间,建设后大幅降低对环境及城市功能的影响,适应低影响开发要求。

1.2 综合管廊发展历程

综合管廊应用最早的是欧洲。1832年法国巴黎霍乱大流行,为了改善城市环境,1833年巴黎在系统规划排水管网的同时,开始兴建综合管廊。之后,英国、德国、西班牙、苏联、匈牙利、美国及日本等亚洲国家都相继建设综合管廊。自20世纪开始,日本、美国和加拿大等国家开始大规模建设综合管廊系统。1963年,日本颁布了《综合管廊实施法》,并在1991年成立了专门的综合管廊管理部门,负责推动综合管廊的建设工作。

国内第一条综合管廊是天安门广场地下敷设的一条长约1 076 m的综合管廊。1977年,配合“毛主席纪念堂”施工,又敷设了一条长500 m的综合管廊。1994年底,上海浦东新区初步建成了国内规模较大的综合管廊,全长11.125 km。近两年,在国家政策推动下,全国掀起了新一轮的综合管廊建设热潮。

综合管廊的建设方式有传统的现场浇筑方式。这种方式需现场进行支护开挖,模板工程量大,现场作业量大,对现场场地要求高(见图1)。

现场浇筑的弊端很明显,不太适合已建城区。随着技术发展,预制化、工业化已成为综合管廊建设的新方向。现有工程采用较多的是预制管节拼装(见图 2)

图1 综合管廊现场浇筑示意图

图2 预制管节综合管廊示意图

预制“管片”拼装技术有别于普通节段拼装,对吊装口、出入口等节点亦能实现工业化,大幅提高工业化率,配合特制机器实现基坑土方开挖、管片吊装、拼装、回填等功能于一体,无需支护结构。

2 工程概况

蜀龙路五期综合管廊主体结构为地下钢筋混凝土结构,总长约1.1 km,其中G12+45~10+05为预制拼装段落,长760 m,采用预制“管片”拼装技术。该技术采用专用装备进行施工,集基坑土方开挖、管片吊装、拼装、回填等功能于一体,无需支护结构。

该工程设计使用年限为100 a,安全等级为一级。结构重要性系数为1.1。结构抗震设防烈度为7度,设计基本地震加速度值为0.10 g,反应谱特征周期为0.45 s。地震分组为第三组。结构抗震设防分类为乙类。抗震等级为三级。地基基础设计等级为乙级。主要受力构件耐火等级为一级。钢筋混凝土最大裂缝宽度的允许值为0.2 m m。设计抗浮水位按地面下2 m考虑。在不考虑侧壁摩阻力时,其抗浮安全系数不得小于1.05。

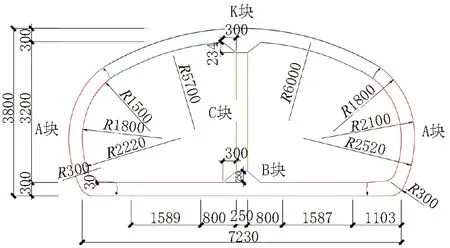

3 分块尺寸

管廊主体结构按作用在弹性地基上的平面结构进行内力分析,采用荷载-结构模型,取纵向2 m计算,将结构覆土换算成上覆土荷载和侧土压力,采用水土合算。双舱管廊内径为6.215 m(宽)×2.74 m(高),外径为 6.815 m(宽)×3.34 m(高)。结构厚度为300 m m,环宽2 000 m m。两个舱的内径均为2.982 m(宽)×2.74 m(高)。顶板覆土4 m。地下水位-2 m。土容重取20 kN/m3,水容重取10 kN/m3。

衬砌采用C50混凝土,重度25 kN/m3,泊松比取0.167,管片混凝土抗渗等级为P10。 混凝土抗压强度设计值fc=23.1 N/m m2,混凝土抗拉强度设计值ft=1.89 N/m m2,混凝土弹性模量Ec=3.45×104N/m m2;钢筋为H PB300钢,C为H RB400钢,均为热轧钢筋。主筋采用H RB400E钢,屈服强度fy=f‘y=360 N/m m2,钢筋弹性模量Ec=2×105N/m m2;螺栓采用8.8-M 28弯螺栓,抗拉强度设计值ft=640 N/m m2。构造保护层厚度:外弧面内弧面各50mm。

施工阶段:水土合算,侧压力系数取0.43,基床系数取20 000 M Pa/m;运营阶段:水土分算,侧压力系数取0.43,基床系数取20 000 M Pa/m。

结合断面尺寸及施工工艺,在弯矩较小部位进行分块(见图3)。

图3 预制段标准断面结构分块(单位:mm)

4 结构计算

4.1 计算原则

(1)综合管廊设计应能满足城市规划、施工、抗震、防水、防火(耐火等级为一级)等的要求,保证结构具有足够的强度和耐久性,以满足使用期的各种要求。

(2)综合管廊设计应减少施工中和建成后对环境造成的不利影响,考虑城市规划对周围环境的改变和对结构的作用。

(3)综合管廊应根据环境类别,按主体结构设计使用年限100 a的要求进行耐久性设计。

(4)综合管廊设计的净空尺寸应满足建筑限界和其他使用,以及施工工艺等要求,并考虑施工误差、结构变形和位移的影响。

(5)综合管廊抗震设计按7度进行抗震计算,8度进行抗震措施设计,设计地震为第三组。

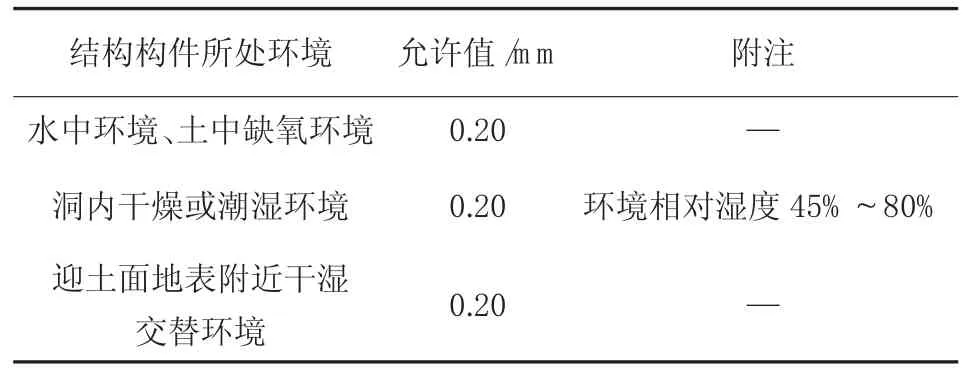

(6)综合管廊应就其施工和正常使用阶段,进行结构强度计算,必要时也应进行刚度和稳定性计算,同时应进行抗裂验算或裂缝宽度验算,最大计算裂缝宽度允许值见表1。

表1 最大计算裂缝宽度允许值

(7)综合管廊结构设计应按相对地面标高-2.000 m进行抗浮稳定验算,其抗浮安全系数大于1.05。对该工程而言,可以不考虑永久性结构抗浮措施。

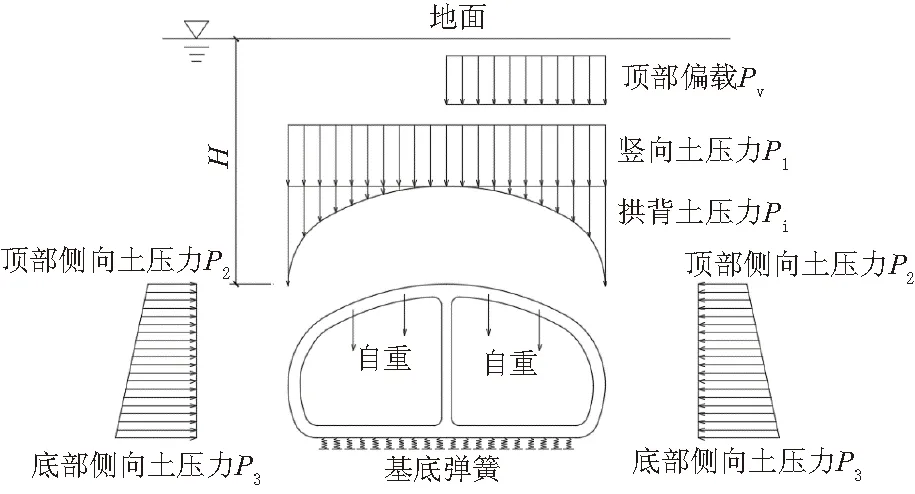

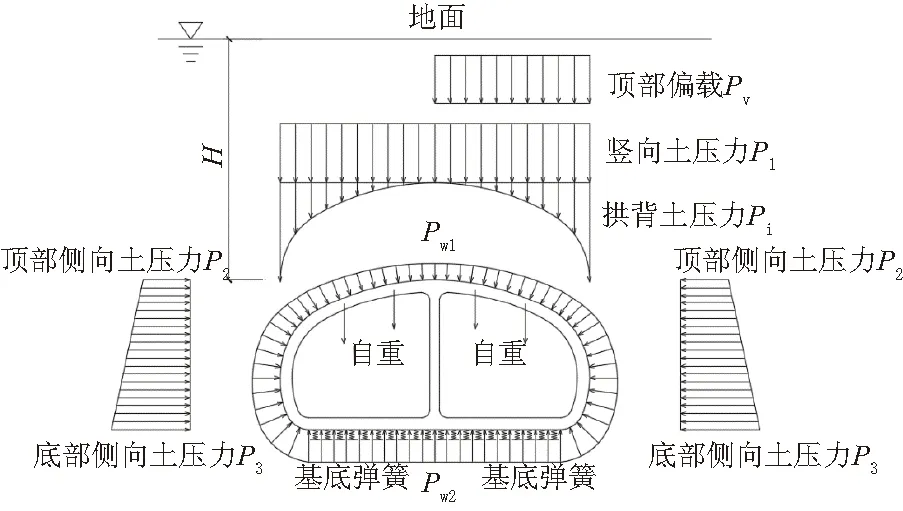

4.2 计算模型

4.2.1 计算模型简图

结构计算程序:Ansys 13.0版。

施工阶段,进行降水后计算时不考虑地下水作用;运营阶段,需考虑地下水作用。故分两阶段就行计算。图4、图5为计算模型简图。

图4 施工阶段标准断面计算模型简图

图5 运营阶段标准断面计算模型简图

4.2.2 荷载计算

结构外径为:7 828 m m×3 800 m m;

管片厚度:300 m m;

结构顶部埋深:4 m;

结构底部埋深:4+3.8=7.8 m;

土层平均重度:19.5 kN/m3;

结构自重:25 kN/m3;

地下水位:0 m;

地面超载:20 kPa;

顶部偏载标准值:Pv=30 kPa。

(1)施工工况

隧道顶部水土压力标准值:P1=20+19.5×4=98 kPa;

拱背水土压力标准值:Pi=19.5×3.8÷2=37 kPa;

有偏载作用侧上部侧向土压力标准值:P2=0.45×[30+20+19.5×(4+0.3÷2)]=58.9 kPa;

有偏载作用侧下部侧向土压力标准值:P3=0.45×[30+20+19.5×(7.8-0.3÷2)]=89.6 kPa;

无偏载作用侧上部侧向土压力标准值:P2=0.45×[20+19.5×(4+0.3÷2)]=45.4 kPa;

无偏载作用侧下部侧向土压力标准值:P3=0.45×[20+19.5×(7.8-0.3÷2)]=76.8 kPa;

同步注浆荷载标准值:Pz=20 kPa,三角形分布,分布范围1 m。

(2)运营工况

土层浮重度:γ0=19.5-9.8=9.7 kN/m3;

隧道顶部土压力标准值:P1=20+9.7=9.7×4=58.8 kPa;

拱背土压力标准值:Pi=9.7×3.8÷2=18.43 kPa;

隧道顶部水压力标准值:Pw1=9.8×4=39.2 kPa;

隧道底部水压力标准值:Pw2=9.8×7.8=76.4 kPa;

有偏载作用侧上部侧向土压力标准值:P2=0.45×[30+20+9.7×(4+0.3÷2)]=41 kPa;

有偏载作用侧下部侧向土压力标准值:P3=0.45×[30+20+9.7×(7.8-0.3÷2)]=55.9 kPa;

无偏载作用侧上部侧向土压力标准值:P2=0.45×[20+9.7×(4+0.3÷2)]=27.1 kPa;

无偏载作用侧下部侧向土压力标准值:P3=0.45×[20+9.7×(7.8-0.3÷2)]=42.4 kPa。

4.2.3 计算工况

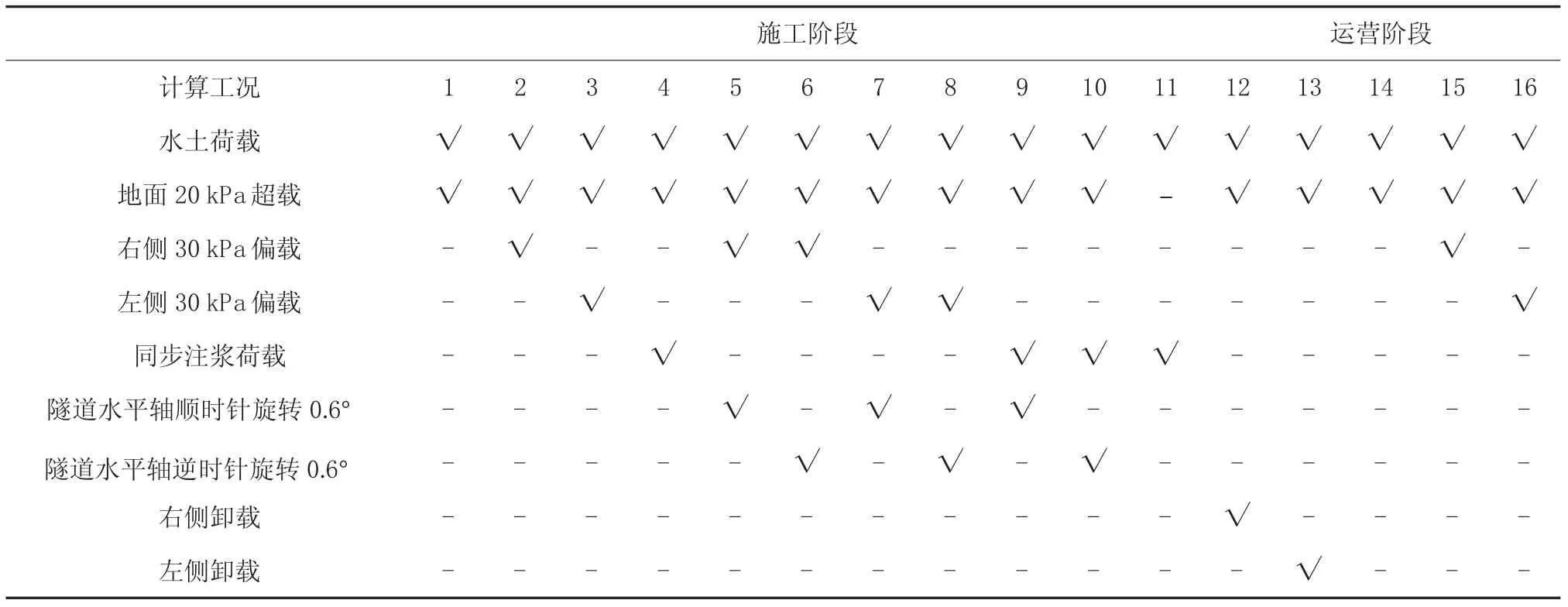

根据上述荷载分布模式分析以及荷载取值,计算工况如下。

(1)施工阶段

施工阶段采用水土合算模式,侧压力系数取0.43,考虑侧抗力,共11个计算工况(见表2)。

(2)运营阶段

运营阶段采用水土分算模式,按照主要穿越土层取静止侧压力系数0.43,考虑侧抗力,共5个计算工况(见表2)。

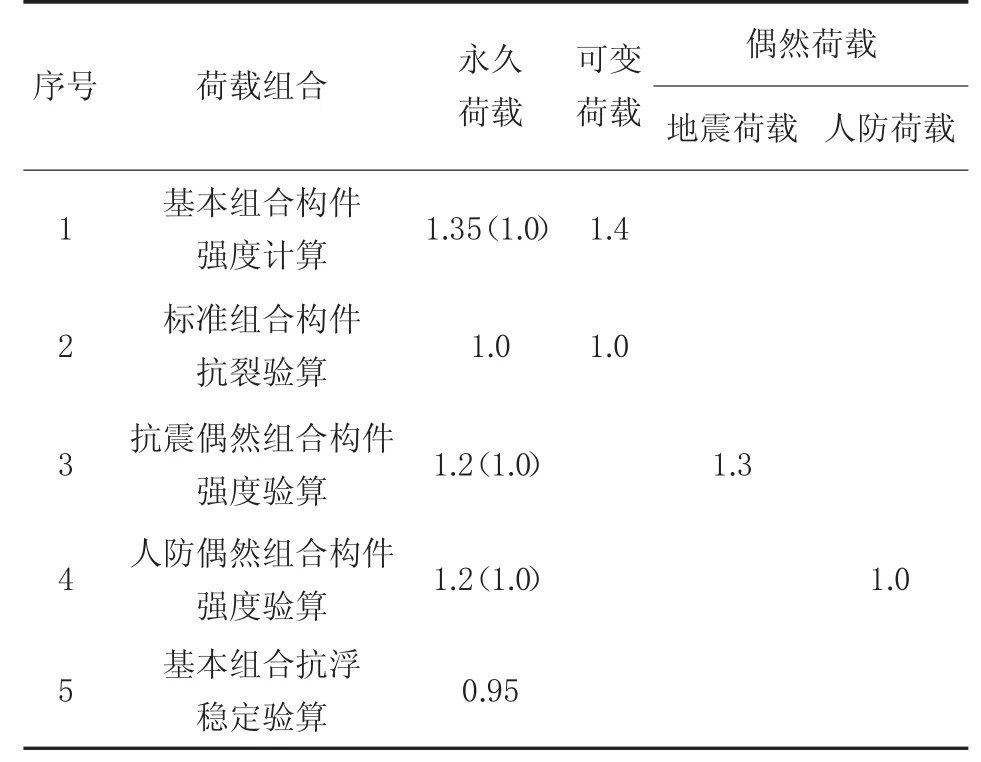

4.3 荷载组合

施工阶段:对围护结构应考虑100%的外侧主动土压力。

表2 计算工况对应荷载

使用阶段:主要荷载组合见表3(括号内为荷载有利情况)。

表3 荷载组合及组合值系数

4.4 计算方法

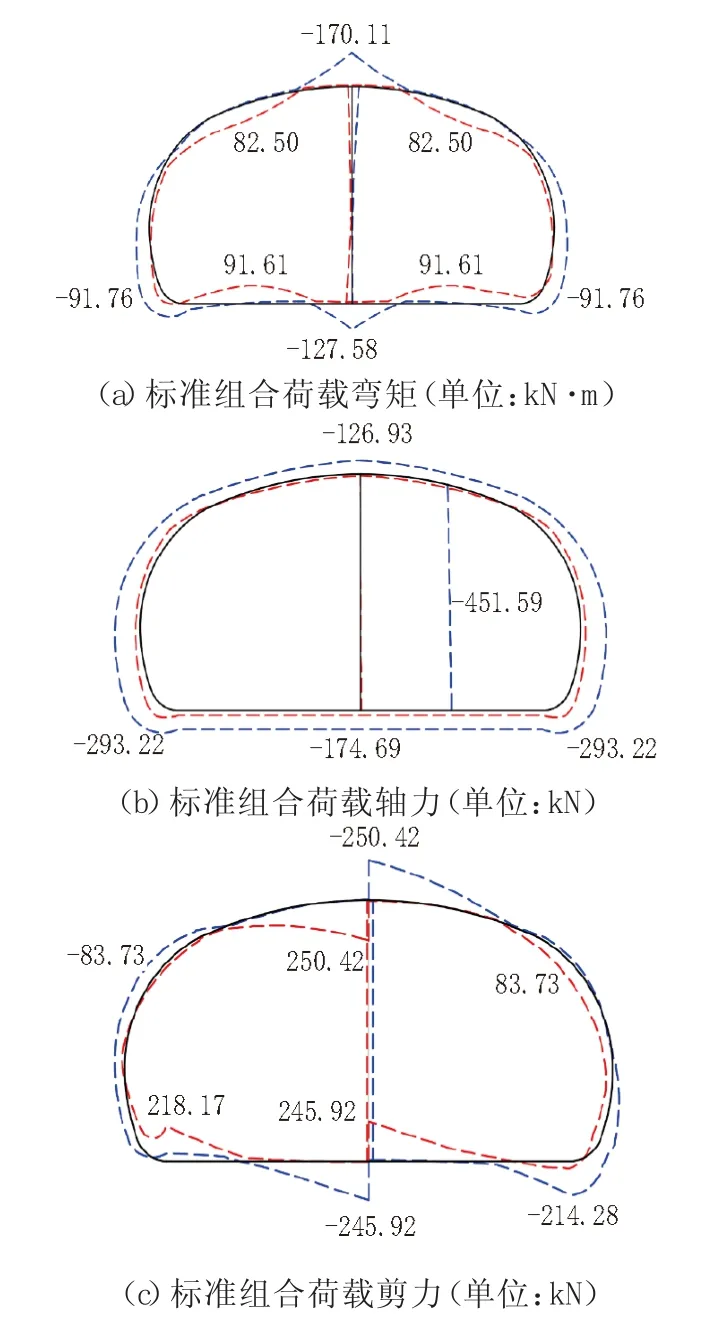

本设计按修正惯用法与梁—弹簧法对结构进行设计。其中修正惯用法用于计算所有的13个工况,而梁-弹簧法用于计算控制工况,从而对内力及变形进行包络设计。

4.4.1 修正惯用法

将由n块管片构成的管廊衬砌结构看作刚度均匀的匀质环体。考虑管片接头的存在,在管片抗弯刚度的基础上乘以一个刚度折减系数η,以此作为整环抗弯的刚度,在荷载和地层抗力的共同作用下得到该圆环上的内力分布,取η=0.7。考虑错缝拼装,在共同变形下管片上的弯矩相对于接头来说要有所提高,因此,将上述匀质环的弯矩乘以一个弯矩提高系数(1+ξ),作为管片上各截面的弯矩,而接头上的弯矩要乘以弯矩降低系数(1-ξ),从而得到修正后的弯矩分布。

弯矩重分配后:接头处内力为 Mj=(1-ξ)×M,Nj=N;管片内力为

其中:ξ为弯矩调整系数,本次计算取0;M、N分别为均质圆环计算弯矩和轴力;Mj、Nj分别为调整后的接头弯矩和轴力;Mz、Nz分别为调整后的接头弯矩和轴力。

4.4.2 梁-弹簧法

把组成管廊衬砌环的每块管片划分成长度不等的直梁单元,当单元划分得足够小时,就可以有效地模拟设计管片。管片与管片之间的螺栓连接用弹簧单元模拟。弹簧元具有轴向、切向的剪切刚度以及转动刚度,分别模拟接头的抗拉压、抗剪和抗弯作用。荷载作用在直梁-弹簧结构体上,同时考虑地层抗力的作用,进而通过反复迭代计算求得衬砌管片的内力。旋转弹簧参考地铁浅埋工况下的接头试验刚度取11 000 kN·m/rad,最后通过蜀龙路五期接头试验迭代计算取13 000 kN·m/rad,偏安全起见,轴向刚度和剪切刚度取无限大。图6为计算包络图。

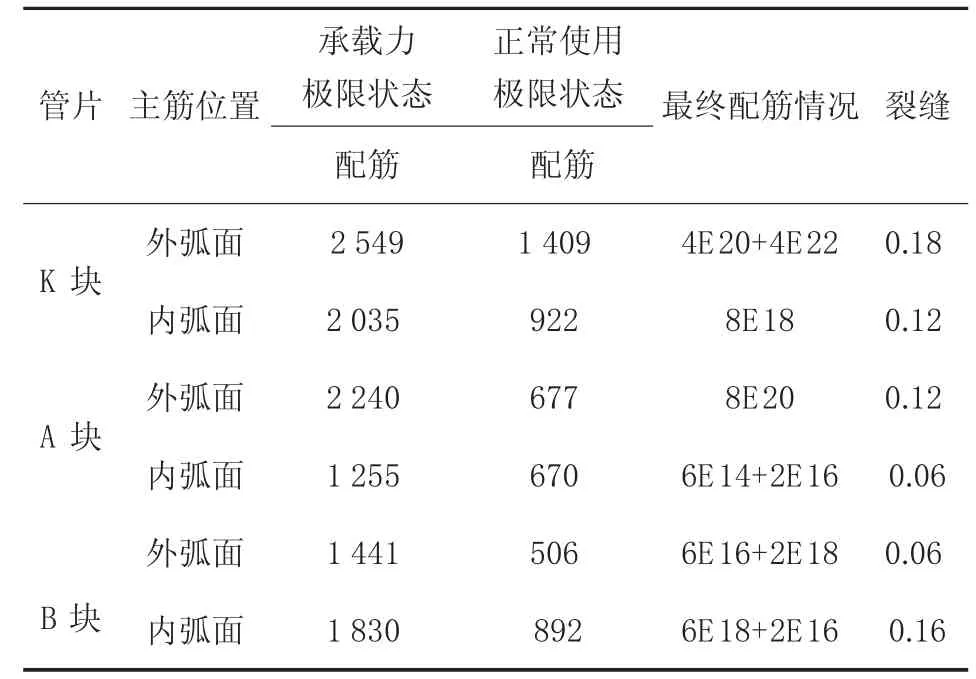

4.5 管片配筋结果

根据管片内力表中的剪力最大值,基于斜截面配筋计算方法,对于管片进行配箍计算。

4.5.1 管片主筋

管片主筋配置情况见表4。

4.5.2 管片配箍

管片箍筋配置情况见表5。

5 现浇、节段预制及管片预制综合管廊对比

(1)现浇综合管廊对现场施工条件要求高,现场作业量大,工期较长,对环境影响明显,技术相对成熟,造价适中,适合于未建成城区等具有大面积作业的区域。但由于其对环境的影响明显,综合管廊建设逐步被工业化预制所取代。

图6 计算包络图

表4 管片主筋配置情况表

(2)预制管节拼装技术体现了预制工业化的优势,对环境影响较小,现场作业少,对周围环境影响相对较低。但需要进行支护开挖,造价较大,同时由于吊车起重重量的限制,管节一般2 m左右,接缝多,后期防水不能有效保证。预制而且管节拼装只适用于标准断面的施工,在节点处还需现场浇筑,预制化率不高。未将预制工业化的优势发挥明显。

表5 管片箍筋配置情况

(3)预制“管片”拼装技术,能适用于标准断面及相关节点部位,使用性强,预制化率高。配合特制施工机械,实现基坑土方开挖、管片吊装、拼装、回填等功能于一体,无需支护结构,节约支护成本,降低工程造价。同时,在管片周围采用M 15防水水泥砂浆进行注浆,有效保证管廊的防水。预制管片采用工厂预制,对环境影响较小,现场作业少,对周围环境影响相对较低,将预制工业化的优势发挥充分。

6 结语

随着城市发展与环境保护的矛盾日渐突显,工程工业化是必然趋势。预制“管片”拼装技术,由于其高预制率,以及边开挖、边拼装、边回填的施工工艺,从而大大减少了城市综合管廊施工对环境及城市交通的影响。本文以蜀龙路五期综合管廊“管片”预制拼装为例,对其计算模型、计算方法、荷载工况进行分析,并得到各管片的配筋结果,应用于实际工程,说明了“管片”预制拼装的实用性。为今后国内综合管廊工程工业化提供了宝贵经验。