变频调速技术在输油管道上的应用

刘超,,敬朋武,张小俊,罗毅,刘杨,陈

(1.中国石油北京油气调控中心,北京 100007;2.中国石油天然气股份有限公司管道西安输油气分公司,陕西西安 710021)

使用输油管道进行油品输送时,需要根据市场需求以及实际需要选择不同的流量,这就需要调度员对管道输量进行人为干预和动态调整。在未设置变频泵的管道上,通常使用压力调节阀进行流量调节,这种以降低总压头的方式消耗流体能量,往往会造成能量浪费[1],尤其对于长时间以低输量运行的管道而言,能量的浪费尤为严重。

1 管道运输能耗分析及对策

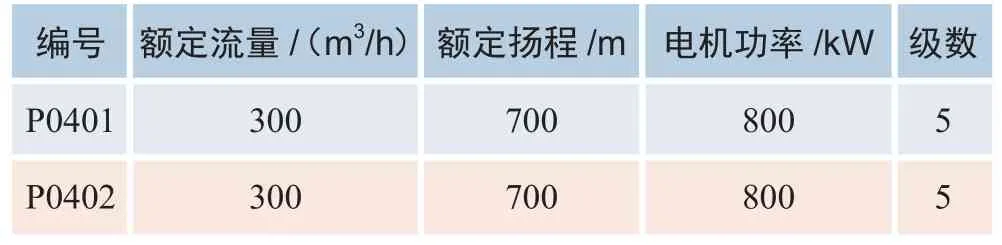

我国某成品油管道附属注入支线全长216.3 km,管径323.9 mm,设计压力6.3~9.0 MPa,设计输量为298 m3/h。全线共设置工艺站场两座,分别为首站与末站,水力系统设置较为简单。首站设有给油泵、输油主泵、出站压力调节阀各两台,均为一用一备。泵机组设备参数见表1。

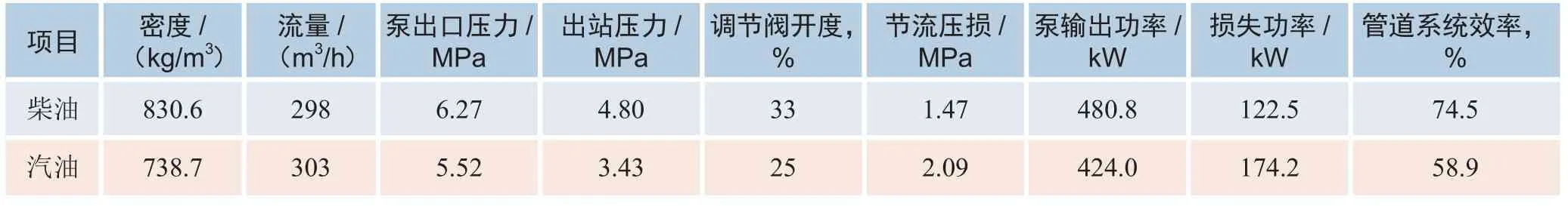

由于管道在设计时驱动电机与离心泵的选型不合适,所选型号功率过大,导致管道在设计输量下能量浪费现象严重。该注入支线每年输送车用柴油、组分汽油两种油品共60余批次,约160万t,由于柴油与汽油二者黏度相差很大,输送时全线所需能量也存在差异。全线输送柴油时汇管压力为6.27 MPa,出站压力为4.80 MPa,调节阀开度为33%,调节阀压损为1.47 MPa;而输送汽油时全线所需能量较小,汇管压力为5.52 MPa,出站压力为3.43 MPa,调节阀开度为25%,调节阀压损为2.09 MPa,管输系统能耗数据见表2。由表2可知,无论管道输送柴油还是汽油,能量浪费都很大。

表1 泵机组设备参数

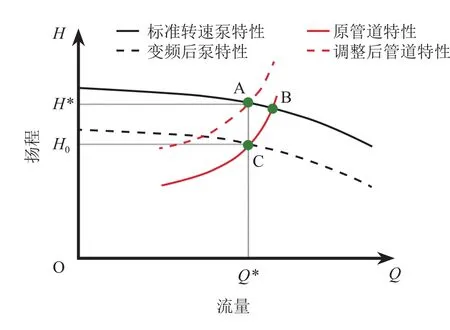

使用泵—管道系统工作特性曲线H—Q进行讨论可以直接表现这一过程。如图1所示,管道特性曲线与离心泵特性曲线相交于B点(此交点也被称为系统工作点),但是由于该点对应的流量值超过泵允许的最大流量或该值不是工艺需要的流量,因而需要一定的人为干预进行调整,以获得目标流量[2]。

表2 管输系统能耗数据

图1 泵—管道系统工作特性曲线

因此需要用出站压力调节阀调节,这一调节过程其实是人为改变管道特性曲线的过程。如图1所示,当减小调节阀开度时,在调节阀的节流作用下,管道特性曲线垂直向上平移,直至管道特性曲线与泵特性曲线相交于A点[3],即系统工作点沿着泵特性曲线左移至A点,对应的扬程H*为泵额定扬程,流量Q*为额定流量。

在泵特性曲线上,系统工作点由B点左移至了A点,但分析管道特性曲线可知,Q*输量下仅需要H0大小的扬程,H*与H0的差值即为压力调节阀消耗的能量。

离心泵轴功率计算公式为:

式中:Ne为离心泵轴功率,kW;ρ为管道内介质密度,kg/m3;g为重力加速度,9.8 m/s2;Q为泵出体积流量,m3/s;H为泵提供扬程,m。

由式(1)可知,离心泵输出功率与过泵液体流量以及泵的扬程有关,二者的乘积直观的表现在H—Q图上即为四边形AQOH的面积。管道在输送柴油时由于系统所需能量较大,节流损失相对较小,但仍有相当部分能量被浪费,柴油进入管道时所需要的能量只占泵输出能量的74.5%;管道进行汽油输送时能量浪费最为严重,管道系统效率仅有58.9%。

鉴于在实际工况下输送油品能量浪费较大,该站场决定进行节能改造。经过多种技术方案比选后决定采用增设离心泵变频调节,避免调节阀压力损失过大,浪费能量。

电动机转速与变频器的输出频率呈线性关系。离心泵变频控制后特性曲线也相应发生变化。如图1中黑色虚线所示,在某特定转速下泵特性曲线下移,并与管路特性曲线相交于C点。在此工作点管输流量为工艺所需要的目标流量,而且由于离心泵转速下降,泵所提供的能量恰为油品通过管路所消耗的能量,无需调节阀节流调节。

根据离心泵相似原理与比例定律:

可见泵出流量与离心泵的转速呈正比关系,而泵扬程与转速的二次方呈正比,所需的轴功率与转速的立方呈正比关系[6]。例如当管道需要流量为额定流量的70%时,可直接通过调节电机的转速至额定转速的70%,此时泵提供的扬程仅为原来的49%,而所需功率仅为原来的34.4%。在低转速下,单位时间内泵送流体体积数降低,扬程与功率值均大幅降低。使用变频器进行调节后,压力调节阀开度设定为100%。

2 变频节能改造及效果

2.1 站场改造投资及主要工程量

项目总投资约233万元,其中变频器购置费用118万元。工程量主要为以下四部分:

1)变频器

变频器安装于新建变频器室,现有接地系统做局部调整。

2)变频器进线断路器柜

新增2台真空断路器柜作为变频器的进线断路器柜,进线柜的正常分合闸控制采用远程控制和就地控制模式,就地控制模式下在柜体上采用按钮操作(主要用于测试),远程控制模式由变频PLC系统进行操作控制,两台进线柜之间设计电气互锁功能,防止同时合闸情况出现。

3)旁路断路器柜

利用原有2台电机柜作为工频运行柜,对应关系不变。在变频同步切换时,闭合旁路将电机切入工频运行,特殊情况下可用于直接启动。旁路操作同步切换由变频PLC系统进行控制。同步切换时,投切指令由站控SCADA系统发送给PLC系统,再由该PLC系统判断后发出投切信号。在投切完成后,旁路断路器的控制将由SCADA系统完成,在调试或变频器就地控制状态下,可通过PLC控制柜的按钮手动操作。

4)变频输出接触器柜

变频器输出柜采用真空接触器柜,安装于新建变频器室内。该柜用于变频工作模式,在不同电机运行时,对应的输出柜闭合。此外,还采用了电气互锁,防止2台输出柜同时合闸。

同步切换控制系统由新增PLC柜组成,该系统可与SCADA系统连接,完成对变频器、进线DI、输出OP、旁路BP柜的控制。

2.2 项目实施后节能效果

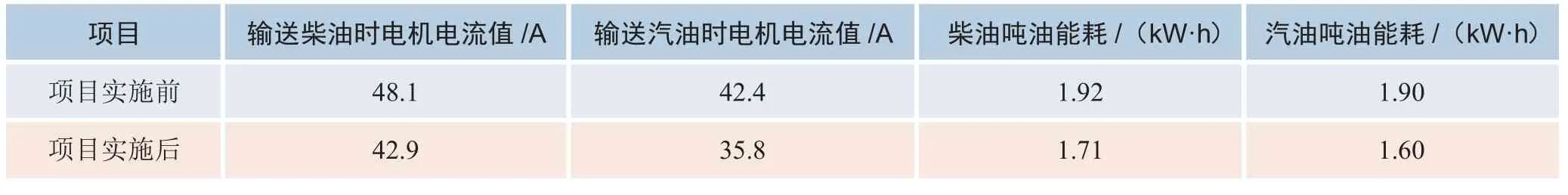

改造后,在原输油能力不变的情况下,输油能耗显著下降,节能降耗效果明显,详见表3。

表3 项目实施前后能耗数据对照

3 结论

通过应用变频调速技术对站场动力系统进行改造,驱动电机转速改变后,泵特性曲线也随之改变,替代了使用出站压力调节阀进行调节而造成的能量浪费。改造后,电动机输出功率与管输流量有效匹配,降低了能耗,系统效率显著提高[7-8]。实践证明,离心式输油泵负载通过调速控制可节能20%~50%[9],特别是当管道处于低输量运行的工况下时,应用此项技术可产生更加明显的经济效益。