催化裂化装置粉尘危害分析及改进措施

水春贵

(中国石化荆门分公司,湖北荆门 448000)

催化裂化是炼厂重要的二次加工装置,也是目前炼厂创效的核心装置,其主要工艺流程由反应—再生、分馏、吸收稳定、产品精制及烟气能量回收系统组成。近年来,随着环保及职业健康要求的日益提高,催化裂化装置污染物排放受到严格限制,各个炼厂纷纷新建烟气脱硫脱硝单元,对主要的大气污染物—SO2、NOx和粉尘进行了严格的治理并取得了显著成效。某炼厂120万t/a重油催化裂化装置于2014年12月投运了烟气脱硫脱硝单元,截至目前SO2、NOx和粉尘等污染物均能稳定达标,但是从职业病危害因素的角度考虑,在现场作业区域内的粉尘污染问题却一直没有得到更好地解决,文章重点从粉尘危害的现状评估出发,对该装置在现场作业区域内的粉尘防治工作取得的效果及存在的问题进行分析,并提出了进一步改进措施。

1 催化裂化装置粉尘危害因素分析

1.1 粉尘来源

催化裂化装置的粉尘主要来自于催化剂的无组织排放,催化裂化催化剂主要由硅铝沸石组成,新鲜剂的颗粒直径范围一般在20~240 μm之间,通常将直径<40 μm的催化剂颗粒称为细粉,在生产过程中由于催化剂磨损破碎等因素,在平衡剂中细粉含量一般占5%~15%。受再生器旋风分离器分离效率的影响,催化裂化装置烟气排放所含粉尘绝大部分都属于细粉,随再生烟气排放的粉尘一部分通过三旋、四旋回收,一部分与烟气一起进入脱硫脱硝单元进行回收。除了这部分粉尘,在催化剂日常装卸(包括新鲜剂装罐、再生器卸剂、四旋卸剂等)过程中外溢到现场环境中的催化剂粉尘则是造成现场职业病危害的主要因素之一,文章重点对这部分粉尘产生的危害及防范措施进行分析。

1.2 粉尘危害分析

粉尘主要影响呼吸系统,导致尘肺、刺激呼吸道、支气管炎、中毒、致敏,甚至致癌。对于局部呼吸道黏膜,早期可引起功能亢进、黏膜下血管扩张、充血,黏膜腺分泌增加,阻留更多粉尘,久之引起肥大性病变。部分粉尘长期接触皮肤表面,还可导致接触性皮脂炎、粉刺、毛囊炎、脓皮病等。

在催化裂化装置区域内的粉尘主要为催化剂粉尘,其中常见成分为氧化铝、硅酸铝、钴、钼系等,毒害较一般粉尘大,长期吸入可能导致肺部弥漫性间质纤维化和肺气肿病变。

1.3 装置现场粉尘检测结果评估

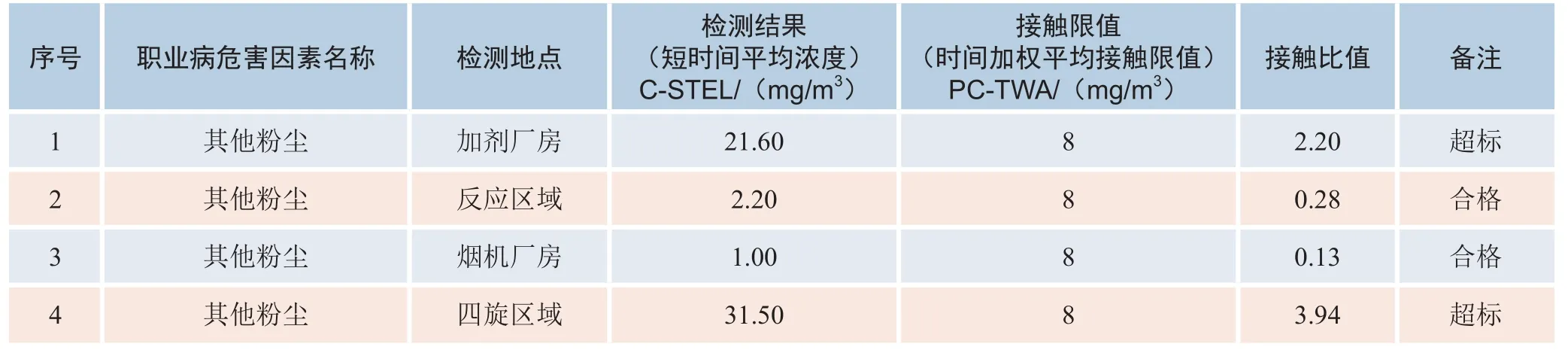

对装置生产过程中可能存在催化剂粉尘的区域按照定点和个体分类进行系统性检测,检测结果见表1,2。

表1 装置内工作场所粉尘(定点)检测结果

表2 装置内工作场所粉尘(个体)检测结果

由表1、2检测数据可以看出,加剂厂房和四旋区域的粉尘浓度均超过接触限值,现场作业人员(外包施工人员)虽然佩戴了防尘口罩,但是在这种环境下作业接触粉尘的时间长,浓度高,严重影响操作人员的身体健康,同时散落到地面的催化剂回收效果差,严重影响现场工作环境。因此需重点针对催化剂装卸过程的粉尘污染采取有效措施进行控制。

2 装卸剂过程中的防尘措施及效果分析

2.1 装剂系统改造及效果分析

原有系统以人工解包的形式将袋装催化剂手动倒入装料斗,以蒸汽抽真空的稀相输送方式,将催化剂吸入新鲜剂储罐,通过罐顶旋风分离器进行气固分离,混合气体排出罐外进入大气。

装剂过程的弊端是催化剂倒料斗是敞开式设计,每次人工倒料的过程中总会伴随粉尘外溢,而且催化剂包装袋不可能完全倒干净,在处理空包装袋的过程中也会造成催化剂粉尘散落到周围地面,既污染环境又造成催化剂损失。

为了改善装剂现场环境,提高装剂效率和降低装剂费用,在与催化剂公司多次协商和沟通之后,进行了催化剂罐式包装运输模式的尝试,2016年6月催化剂区域配送中心正式成立,同年8月开始正式采用罐车密闭装剂,通过罐车加压、管道密闭输送的方式进行装剂,整个过程无须人工操作,无尘、无噪声,经济又环保,作业时间由原来的3~4 h缩短至1 h左右,节省蒸汽喷射泵的蒸汽用量9 t/h,全年可减少蒸汽消耗300多t。同时对现场粉尘浓度的检测数据表明,采用罐车密闭装剂以后,加剂厂房区域的粉尘浓度在2.0 mg/m3左右(见表3),满足现场职业卫生要求。

表3 加剂厂房工作场所粉尘(定点)检测结果

2.2 四旋卸剂系统改造及效果分析

三旋和四旋的作用是除去烟气中的催化剂细粉,确保烟气进入烟机前的粉尘含量降至200 mg/m3以下,达到保护烟机叶片的目的。通过三旋、四旋回收的催化剂绝大部分都是细粉,属于一般性固废。装置运行过程中四旋内回收的催化剂细粉需定期卸料,之前在每次卸料时直接卸入废剂回收池,由于无密闭措施,卸剂过程中大量细粉从废剂回收池的缝隙中外溢跑损,形成严重的粉尘污染区域,区域内的粉尘浓度高达31.5 mg/m3,远远超出接触限值,对操作人员的职业健康及周围环境造成严重影响。

针对这一问题,装置于2016年10月通过流程优化,将四旋卸剂线接到废催化剂罐,再将该罐的顶放空接到烟气脱硫脱硝入口,形成了一个密闭系统,具体流程见图1。

图1 四旋卸剂流程优化(黑色粗体线表示新增流程)

改造后四旋卸剂区域内的粉尘浓度降至2.0 mg/m3以下,详见表4,卸剂过程基本上实现了全密闭。

表4 四旋卸剂工作场所粉尘(定点)检测结果

3 粉尘危害控制存在的问题和改进建议

催化剂粉尘由于颗粒直径很小,一旦从生产过程的某一环节进入周边环境,对环境的污染便难以控制,要防止粉尘污染的危害,必须加强源头控制。该装置通过改变装剂方式,优化卸剂流程等措施,将现场作业区域内的粉尘浓度从最高31.5 mg/m3降到了8.0 mg/m3以内,粉尘防治效果明显。但是从催化裂化装置整个生产过程的其他方面来看,目前在废剂回收、助剂加注等方面仍然存在局部粉尘污染严重的问题。

1)平衡剂和四旋细粉从再生器密闭卸至废催化剂罐以后,还需要定期从罐内装袋运走,具体方法是直接用吨包装袋绑在废剂罐卸料管线上,通过催化剂自压手工装袋,在此过程中不可避免的会出现催化剂粉尘通过袋口外溢到环境中,虽然该类作业频次不高(1次/月),但是作业过程中的高浓度粉尘危害依然值得关注。建议此类作业也采用罐车密闭回收的方法进行。

2)目前装置除了使用主催化剂以外,还间断添加塔底油助剂,主要是通过小型加料设施加注到再生器中,由于该助剂用量小,只能采用50 kg的小包装,每天集中加注500 kg,都是依靠人工倒料,在倒料过程中依然会有部分催化剂粉尘外溢,同时包装袋上附着的催化剂粉末很容易散落在作业现场,造成粉尘污染和催化剂损失。建议改变塔底油助剂的加注方式,一是将塔底油助剂由小包装改为吨包装,减少解包及倒料过程中的粉尘外溢,在此基础上对小型加料设施进行改造,重点突出无尘解包及粉尘密闭回收,此类设备在其他炼厂有成功应用的经验,值得借鉴。

4 结论

随着社会进步和相关法律法规的日益完善,企业对员工的职业健康越来越关注,粉尘作为催化裂化装置一项重要的职业病危害因素,其防护措施也在不断改进。针对催化剂装卸剂过程中的高浓度粉尘危害,采样罐车密闭装剂、四旋卸剂流程优化等措施,可以将作业区域内的粉尘浓度降至接触限值8.0 mg/m3以下,在降低粉尘浓度的同时还能减少蒸汽消耗约300 t/a,获得经济效益和社会效益双丰收。

废剂罐手工回收卸剂及塔底油助剂加注过程虽然频次和总量都不大,但目前仍然是装置主要的粉尘污染源,建议采用罐车密闭回收、改进小型加料设施等方法解决粉尘污染问题。