矿山机械摩擦磨损问题分析及防范

郝 宁

(大同煤矿集团同发东周窑煤业有限公司,山西大同 037000)

0 前言

在矿山机械中最为重要的设备便是采掘机械设备,该设备也是煤岩截割作业时所使用的重要设备。采掘机械设备中镐型截齿是和煤岩直接接触的,截齿自身性能很大程度上影响采掘机械截割作业的效率[1]。由于截齿所处的工作环境相对较差,而且在作业过程中一直处于高冲击以及高应力的状态下,非常容易导致截齿出现失效问题[2]。根据相关研究统计数据可知,国内煤矿开采过程中平均万吨煤所需截齿数量在400—1300把之间,根据市场价格依照每把截齿价格在100元左右,我国煤炭年产量约为40亿t,那么仅仅煤炭行业来说,每一年用于截齿更换的费用便为160~520亿元。所以,如果可以有效提升截齿寿命,减少截齿部件的消耗数量,则将会取得非常大的经济效益。

1 采煤机械截齿部件磨损对截割性能的影响

在截齿部件实际应用时,截齿的磨损问题不断变得严重,同时截齿在截割作业时承受的载荷以及煤岩块度情况,均会随着截齿不断被磨损为出现改变[3]。例如,截齿部件因为和煤岩存在直接接触,由于截齿不断地被磨损导致截齿和煤岩之间接触面积不断增加,从而导致截齿磨损问题变得更加严重,还会导致截割载荷进一步增大。由于截齿受到磨损使得齿尖逐渐变得钝化,使得截齿无法更顺利楔入至煤层之中,截割作业时能耗也会随之增多。

此次对截齿进行研究所选用的截齿为普通截齿,截齿的合金头高度值为18.6 mm,截齿齿尖的锥角是80°,齿身的端面直径值是24 mm。试验过程中把截齿部件和煤岩相互作用,确保截齿能够被不同程度的磨损,分别为初期磨损情况、中期磨损情况以及后期磨损情况,截齿的外观形貌如图1所示。

从图1可以看出,截齿部件在逐步出现磨损问题时,两侧部位以及煤岩干涉部位发生的磨损情况,将比齿尖位置和煤岩体接触位置发生的磨损问题严重。另外,截齿齿尖结构在受到逐步的磨损之后,表现为圆弧状,这对于截齿部件所拥有的截割性能会造成非常大影响[4]。

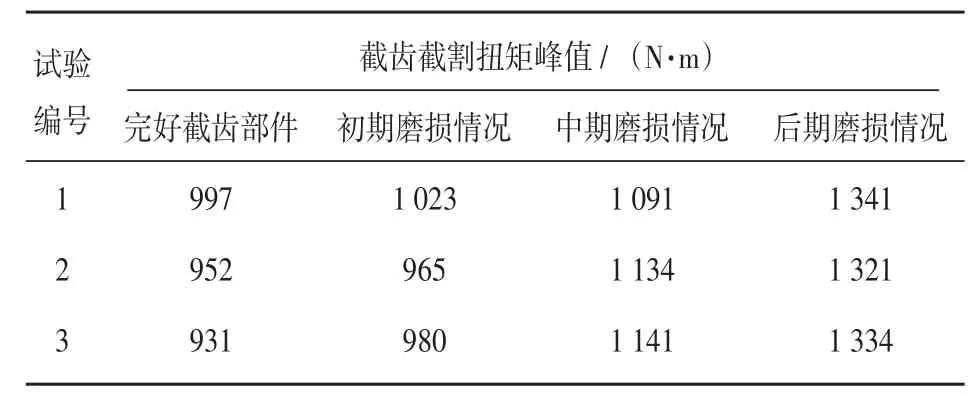

为能够进一步分析截齿发生磨损问题情况下截割载荷变化情况,应用以上所得到的各种磨损状况之下截齿与没有发生磨损问题的截齿加以对比,针对不同截齿在进行截割作业时表现出的截割扭矩加以测量,同时对截割作业过程中截齿截割扭矩相应均峰值加以统计分析,所得数据如表1所示,为了更好分析数据,根据表中数据绘制均峰值曲线,如图2所示。

图1 各个磨损时期中截齿外观形貌图

表1 各种磨损状况下截齿截割扭矩峰值统计

图2 各种磨损状况下截齿截割扭矩峰值统计图

从图中可看出,截齿部件的截割扭矩峰值在其磨损情况逐渐严重情况下,而且对应的离散性也不断减弱,也表明了在截齿的磨损情况不断严重情况下,会使得截齿与煤岩接触面更大,同时还会使得磨损速度有所增加。在截齿部件发生初期磨损问题情况下,其截割扭矩和没有发生磨损问题的截齿部件差异较小,相差的均值没有超过50 N·m。截齿部件处于中期磨损情况下,和没有发生磨损问题的截齿部件其截割扭矩增大约20%。截齿部件处于后期磨损情况下,和没有发生磨损问题的截齿部件其截割扭矩增大约30%。因此,针对已经发生磨损的截齿部件,应当制定相应的措施,确保磨损面和煤岩体尽量少的接触,或者是借助于特定工艺使得煤岩体更易于截割,否则将会使得截齿在较短时间内加剧磨损,截齿的使用寿命受到极大影响[5]。

2 基于预裂技术的截齿磨损防范工艺分析

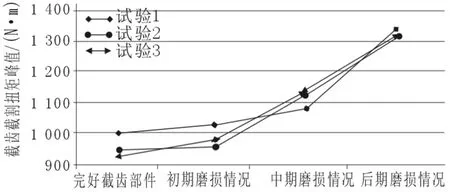

由于此次研究中所采用的水射流直径固定,所以设定预裂的宽度值保持不变,仅仅分析预裂深度带来的影响。实际截割作业时设计的截割的深度值为10 mm,不同预裂深度下煤岩对截齿截割的阻止减少率具体数据如图3所示。

图3 不同预裂深度下煤岩对截齿截割的阻止减少率

从图中可看出,在各种配置方式之下,截割阻力减少率都会随着预裂深度值不断增大逐渐的增大。之所以会出现这种现象,主要是因为煤岩之中的预裂深度不断增大情况下,会使得截齿附近对应的应力区域范围逐渐减小,而且也会使得煤岩崩落自由面有所增多,能够确保预裂作业可以更为高效的辅助截割作业。所以,在预裂深度值不断增大情况下,其对于截齿阻力的减少率同样也会不断增加,也表明了更易降低截齿所受到的截割阻力。

并且,若是其他条件相同,则采用中心配置方式情况下,预裂作业对于截割阻力的减少率均要优于采用侧置式或者采用前置式的情况。若是预裂深度值较截割的深度小时,则采用水射流对截割作业进行辅助施工过程中,截齿所拥有的截割性能相对较差,不过,若是预裂深度值超过了截割深度值,则采用水射流对截割作业进行辅助施工过程中,截齿所拥有的截割性能相对较好[6]。上述数据都表明了若是预裂深度越大,则截割的阻力减小率也会相应增加。因此,在防范矿山机械摩擦磨损过程中,建议尽可能增加预裂深度,从而确保采煤机械中截齿部件的使用寿命显著增加。

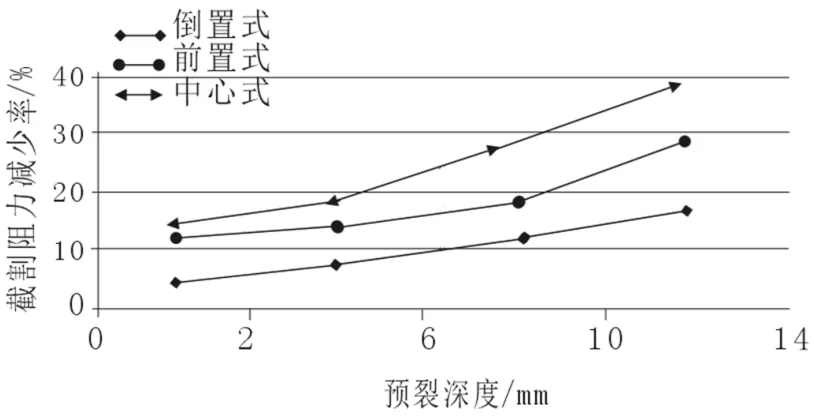

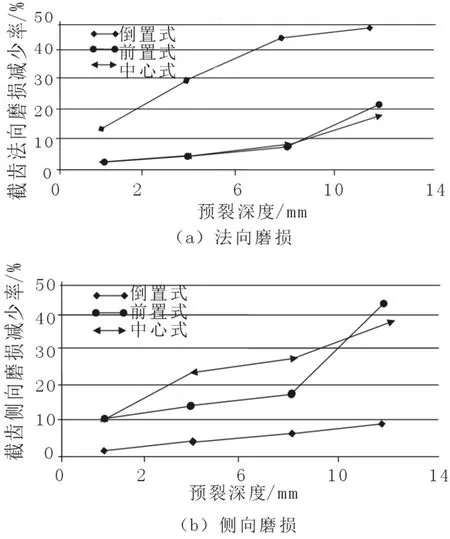

对不同预裂深度情况下截齿部件的磨损减少情况进行统计分析,所得结果如图4所示。

从图4(a)可看出,在各个预裂深度情况下,采用中心配置的方式时,截齿部件对应的法向磨损减少率值在三者之中都是最大的,并且要较其余两种配置方式情况下要高出非常多。采用侧置方式以及倒置方式情况下,对应的法向磨损减少率差异性相对小。不论是采用何种配置方式,在预裂深度不断增加的情况下,截齿的法向磨损减少率均是不断增加的,而采用中心配置情况下,其变化趋势呈现出先急后缓的现象,造成这一问题多是因为在中心配置情况下,预裂位置是位于截齿的齿尖下方位置处,在预裂深度逐渐增加过程中,对于截齿部件受载实际影响也会逐渐减少[7]。所以,若是采用中心配置方式情况下,综合各种因素的影响,预裂深度设计为10mm的情况下是最为适宜的,这样不仅能够达到减少截齿磨损的目的,同时也符合经济性的原则。

从图4(b)可看出,在各种配置情况下,截齿部件的侧向磨损减少率都会在预裂深度不断增加时而逐渐增加,相应的变化趋势基本上和法向磨损减少率相似,不过,在两个地方的差异性相对大。其一,在各个预裂深度情况下,采用前置方式情况下,截齿部件侧向磨损减少率要较采用侧置方式情况下高出跟多;其二,在预裂深度值达到了10 mm之后,采用前置方式情况下,截齿部件的侧向磨损减少率要较采用中心方式情况下更高[8]。

图4 不同预裂深度下煤岩对截齿法向与侧向磨损减少率

因为通过水射流达到预裂效果时,预裂深度值和射流的冲击力存在直接性练习,若是射流的冲击力大,则对应的预裂深度也会较深。通过以上分析能够得出,若是截齿采用侧置方式或者前置方式情况下,能够采取增加射流冲击力的方法来有效增加截齿磨损减少率,但是,在采用中心配置情况下,在射流冲击力增加情况下,截齿磨损减少率不会有太大的增加。

3 结语

矿山机械中采掘机械设备是最为重要的设备,而采掘设备中截齿是和煤岩直接接触的部件,截齿的性能会对采掘效产生重要影响。不过,因为截割部件受到各种因素的影响,使得截齿会出现一定磨损问题,并且因为截齿作业的环境条件不同其磨损程度也会有所不同。截齿出现磨损问题,将导致煤炭开采效率显著降低,同时也会导致截齿资源被大量浪费。本文作者采取增加射流冲击力的方法来有效增加截齿磨损减少率,从而确保截齿使用寿命显著增加,从而最大限度的增加开采效率,减轻截齿的摩擦磨损问题,有效节约截齿资源,确保企业取得良好的经济效益。