废弃液晶面板剪切破碎机结构设计*

王玉琳,李明会 ,王景伟

(1. 合肥工业大学 机械工程学院,合 肥 230009;2. 上海第二工业大学 上海电子废弃物资源化产学研合作开发中心,上 海 201209)

0 引言

随着电器电子产品的快速更新换代,广泛用于其中的LCD显示屏被大量废弃。采用机械物理法对废弃的液晶面板进行绿色回收,不仅可以获得高价值的液晶材料、稀贵金属铟和高品质的玻璃[1],还能够避免其内的有毒、有害物质对环境和人类健康产生危害[2]。

在液晶面板中,液晶材料被灌注在两块ITO玻璃基板中间,层厚约6~10μm,玻璃基板的外表面贴有光学偏光片。破碎是废弃液晶面板资源化回收预处理阶段的一个重要的环节。而废弃的液晶面板不易弯曲,在连续破碎过程中会发热,如果温度过高会使液晶材料发生改性甚至分解成有毒气体而失去回收价值[3],这就要求液晶面板必须在低温(不超过65℃)条件下进行破碎[4]。目标回收物液晶和金属铟的纯度受杂质含量的影响很大,需要在破碎过程中有效控制玻璃碎渣以及金属离子性杂质的产生。另外,液晶面板的表面比较光滑,在剪切破碎过程需要有辅助送料机构使面板能够平稳顺利进入。目前市场上通用的破碎机虽说种类繁多,但多是应用在矿山、冶金、化工等行业,且破碎过程转速高、发热大、物料粒度难控制、金属刀片易生锈、产生的杂质多。因此,现有破碎机很难达到理想的效果,无法满足液晶面板的回收需求。

针对以上破碎要求,为了实现液晶面板的大规模、产业化、高效绿色回收,同时为了确保得到的目标回收物具有未改性、未被污染且纯度高的特点,亟待开发一种废弃液晶面板专用破碎设备。

1 液晶面板剪切破碎机总体设计

1.1 结构设计及工作原理

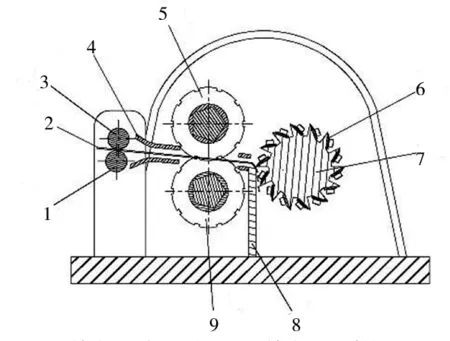

液晶面板剪切破碎机主要由双轴剪切机构、旋转裁切机构和进料机构等组成,其具体结构如图1和图2所示。

1.机架 2.减速电机 3.联轴器 4.旋转裁切机构 5.后刀轴齿轮 6.上刀轴齿轮 7.三角带 8.进料机构 9.剪切机构 10.摩擦轮图1 废弃液晶面板剪切破碎机的结构

1.下引料辊 2.液晶面板 3.上引料辊 4.导料板 5.上刀盘 6.动刀片 7.后刀轴 8.定刀片 9.下刀盘图2 破碎机剪切原理图

进料机构中,下引料辊与上引料辊之间利用压紧的摩擦轮实现摩擦传动,表面带有偏光片的液晶面板在引料辊的作用下经导料板进入双轴剪切机构的破碎腔内。

双轴剪切机构中,上、下剪切刀盘形状相同,剪切刀盘沿轴向为双侧刃口,在剪切刀盘的外圆周上均匀分布有凹形槽口,各相邻的剪切刀盘沿轴向形成插齿,上刀盘与下刀盘以插齿互相楔入,以相向转动实现液晶面板的剪切,出料呈条状落在定刀片的上表面。

旋转裁切机构中,与下刀盘相配轴的一侧,在后刀轴的外圆柱面上开有角形槽,形成均匀分布的各道齿,在各道齿同一朝向的齿面上利用螺栓安装有随后刀轴转动的动刀片,动刀片的前沿是沿后刀轴的轴线方向上的动刀片刃口,与旋转的动刀片形成裁切机构的定刀片处在后刀轴总成与下刀轴总成之间的位置上,且直立固定在机座上,旋转的动刀片以其动刀片刃口与定刀片刃口相切,将超出定刀片上表面的条状液晶面板裁切成粒块状。

1.2 结构特点

此款破碎机根据液晶面板的特点设计而成,先将废弃的液晶面板剪切成条状,后经旋转的动刀片刃口裁切,得到粒块状物料,过程简单且效率高,其结构特点如下:

(1)通过合理设置各传动机构的传动比,适当调整减速电机的转速,即可实现液晶面板在低转速状态下的剪切破碎,在不大幅降低破碎机工作效率的前提下可以有效抑制液晶面板的温升,确保被剪切破碎后液晶面板内部的液晶材料不会因温度过高而改变其化学性质。

(2)剪切刀盘的圆周面上开有成组的凹形槽口,形成稀疏的外圆周齿,有利于液晶面板被卷入,显著降低剪切破碎过程中所产生的玻璃粉尘。两组相互楔入的刀盘顶部和根部之间形成有间隙,当刀盘旋转时,能带动周围的空气产生快速流动,使刀盘上因摩擦而产生的很大一部分热量可以迅速散失到空气中。

(3)剪切破碎过程中,上、下刀盘啮合面积小,液晶面板通过啮合区域时摩擦距离短,摩擦产生的热量相对也较少;由于液晶面板的线速度较高,摩擦接触时间短,液晶面板和刀盘之间传热时间短,有效抑制了液晶面板的温升。

2 关键零部件结构设计

2.1 剪刀盘的设计

2.1.1 刀盘直径和厚度

剪刀盘通过相向运动互相楔入,将废弃液晶面板剪切成条状。在剪切过程中,较大的刀盘直径不但能改善剪切时的咬入条件,而且也会增强刀盘的剪切能力。但是,刀盘直径增大,剪切时剪刃和液晶面板接触区域就会增大,剪切力也会增大。另外,刀盘直径增大也会使机构的结构尺寸变大,成本也相应增加。

刀盘的厚度主要根据剪切得到的条状液晶面板的宽度来选择,同时也要考虑刀盘强度的影响。刀盘太薄,则其挠度可能不足,剪切过程中刀盘运动可能不平稳,就会改变刀盘的侧隙使其剪切效果受到影响,同时也加快了刀盘的磨损。

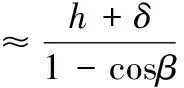

刀盘直径可由下式求得[5]:

(1)

式中,h为液晶面板的厚度,典型值为1.8mm;δ为上、下刀盘的重合量,取0.45mm;β为咬入角,取11.4°。

根据式(1),取刀盘的直径D盘=100mm,刀盘的形状为圆柱形,在其圆周面上开有成组的凹形槽口,刀盘的刃角为90°。文献[5]推荐刀盘的厚度b=(0.06~0.1)×D盘,取b=8mm。

2.1.2 剪切刀盘侧向间隙和重叠量

剪切刀盘装配时侧向间隙和重叠量的选择取决于液晶面板的厚度和强度,合理设定其数值,直接关系到刀盘的使用寿命和剪切质量,其装配示意图如图3所示。

图3 剪切刀盘装配示意图

剪切过程中,相比较于重叠量δ,侧向间隙c对液晶面板的剪切质量的影响显得更加明显,所以合理设置侧向间隙是确保机器平稳运行的关键。侧向间隙过小会使剪切力变大,不仅增加了设备的负载,还会使刀具磨损加快;侧向间隙过大时,增大了剪切时的剪切弯矩,使其上下剪切裂纹不重合,此时液晶面板不是被剪断,而是被强行拉断,这样就会严重影响剪切效果。

剪切刀盘重合量δ主要根据液晶面板的厚度来选择。重叠量越小,剪切力就越大,机器的负荷就越大,可能导致液晶面板无法被剪断;当重叠量太大时,在剪切过程中剪切力增加速度太快,使刀盘的磨损变得更加剧烈[5]。

根据以上分析,先对液晶面板的厚度进行测量,得其厚度h=1.6~1.9mm,然后在一定范围内进行多次剪切试验,观察剪切效果,最终选取侧向间隙c= 0.3mm,重叠量δ= 0.45mm。刀盘的加工精度和装配精度也是决定能否成功剪切的关键因素,装配后刀盘的端面跳动和径向跳动均不得超过0.05mm,可以通过塞尺来检查装配后的缝隙是否满足设定要求。

2.2 旋转裁切刀片设计

2.2.1 动刀片前角、后角和刃口宽

在旋转裁切机构中,动刀是直刃式旋转刀,其几何形状主要受前角γ、后角α和刃口宽f决定,动刀片与定刀片裁切原理如图4所示。

图4 旋转裁切示意图

前角的大小直接影响动刀片受到的切削反作用力和动刀片刃口的强度。前角增大,可以改善切削性能,但动刀片的强度就越小;前角越小,动刀片受到的反作用力越大,使刀具磨损加快,影响动刀片的使用时间[6]。对于液晶面板,其强度和硬度都不高,可以在保证刀具强度的前提下,适当增大其前角的取值。

后角的作用主要是减少刃面和液晶面板的摩擦阻力,在裁切的瞬间,条状液晶面板继续向前运动,然后与后刃面接触发生摩擦。后角越大,其摩擦阻力越小,但过大的后角会使动刀片刃部厚度减少,使其强度受到影响。

刃口宽反应的是动刀刃的锋利程度,刃口过宽则刀刃太钝,使液晶面板的玻璃碎屑增多,甚至无法切断液晶面板;刃口太窄,刀刃就会很锋利,但其强度降低,耐磨性变差。

根据上述分析,通过对废弃液晶面板进行多次反复裁切试验,最终选择动刀片的前角γ= 30°,后角α= 15°,刃口宽f= 0.2mm,这样可以保证动刀片既锋利又经得起冲击。

2.2.2 切割间隙

如图4所示,切割间隙m是动刀刀刃与定刀刀刃之间形成的一个很小的间隙。切割间隙主要与液晶面板的抗剪强度有关,合适的间隙是动刀能够正常裁切并得到形状规则的粒块状物料的关键。切割间隙过大,液晶面板受到的切削力就会很小,物料不是被切断而是被拉断,甚至拉不断。反之,切割间隙过小,产生的切削力就会很大,刀具磨损剧烈,刀片的裁切刃口有可能产生崩刃现象[7]。

因此,切割间隙的确定要合适恰当。试验结果表明,控制切割间隙在0.04~0.06mm时,既可保证一定的切削力又可得到合格的粒块状物料。

2.3 各轴转速的确定

在双轴剪切机构中,如果剪切轴转动过快,液晶面板与刀盘圆周面的摩擦系数将会降低[8],这样面板进入剪切腔的咬入条件就被破坏,从而使剪切质量受到影响;但剪切轴转速过慢,也会影响生产效率。装配有动刀片的裁切刀轴的转速主要由切出的液晶面板料粒长度来决定,转速越高,切出的颗粒越短。同时裁切刀轴的转速可以根据其刀体上动刀片的数量来调整,其转速可以随着动刀片的数量的增加而降低。

通过以上分析,根据实际剪切效果和所需的料粒尺寸,取剪切刀轴的转速n剪= 60r/min,裁切刀轴的转速n裁=100r/min,液晶面板被剪切时的剪切速度与液晶面板的运动速度相同[9],均为18.8m/min。

2.4 刀具材质的选择

在液晶面板的剪切破碎过程中,如果刀具表面不光洁,在液晶面板的表面以及断口处将会留下离子性杂质,这就加大了后续液晶和金属铟提取工作的难度,导致提取的液晶纯度不高。所以要求与面板直接接触的刀具不但要刃口锋利、耐磨损,而且还要耐腐蚀、不生锈。综合考虑耐腐蚀性、硬度、经济性等因素,剪切刀盘的材料选用耐腐蚀的塑料模具钢3Cr2Mo,经热处理后磨削加工而成,旋转动刀片的材料选择钨钴类硬质合金[10]。这样有效保证了刀片的硬度,上刀盘、下刀盘、动刀片以及定刀片的表面不会轻易被氧化,磨削后光洁的表面还会减少剪切破碎后粒状液晶面板上附着的离子性杂质。

3 剪切破碎机力能参数计算

3.1 剪切力的数值计算

剪切力的计算是破碎机力能参数计算的基础。液晶面板的剪切过程比较复杂,剪切力测量困难,对其暂无精准的计算公式,但可进行估算。对于圆盘式剪切机构在剪切薄板、带钢时的剪切力计算,选择使用相对来说与实际值比较吻合的B B HocanB公式[11]来对剪切力进行估算,公式为:

(2)

其中,

(3)

式中,F为作用在一个刀盘上的剪切力;σb为液晶面板的剪切强度极限;h为液晶面板的厚度;ε为剪断时的相对切入深度;δ为上、下刀盘的重合量;β为咬入角。

将σb=50MPa,h=1.8mm,ε=0.313,δ=0.45mm,β=11.4° 带入式(2)和式(3),算得剪切力F=214N。

3.2 破碎机功率确定和电机选型

已知剪切圆盘所在轴的转速为60r/min,二级减速器的总传动比合理值应在8~25之间,则电机的相应转速应为480~1500r/min。通过比较在这个转速范围内的电机转速和所用的减速器传动比,最终选择此破碎机使用的电机满载转速为n= 960 r/min,则减速器的传动比为i=16。

通过计算可知,装有动刀片的旋转轴在裁切液晶面板时,作用在旋转轴上的扭矩很小,可以忽略不计。作用在剪切轴上的剪切力矩[12]M=n′×F×D盘×sinβ= 211 N·m。式中:M为一对刀盘的剪切力矩;n′为工作中的剪切刀盘的对数(以剪切19英寸液晶面板来计算);F为作用在一个刀盘上的剪切力;D盘为剪刀盘的直径;β为咬入角。则折算到电机轴上的负载转矩T=M/i= 13.2N·m。

电机所需功率P=k×T×n/9550×η= 2.02kW。式中,k为安全系数,取1.3;η为总传动效率,取0.85。根据功率和转矩,查机械设计手册选用电动机型号为Y112M-6,满载转速940r/min,额定功率2.2kW。

4 试验结果分析

根据上述参数,设计制造了废弃液晶面板专用剪切破碎机。为了测试样机对于液晶面板的剪切破碎效果,笔者选用目前市场上已有的“印刷线路板三辊式破碎机”[13],与样机进行剪切破碎效果对比试验。在国内现有的破碎机中,文献[13]所述的破碎机与本文所研制的样机相似度最高。

以拆解好的500块19英寸液晶面板为破碎对象(面积420mm×250mm),在两款机器上进行剪切破碎试验。试验场地温度为26℃,先将两款破碎机空载开启10min,观察其运转有无异常。空载运转结束后开始计时,从投料口投入液晶面板,观察液晶面板在两款破碎机中是否卡料,能否顺利被切断。对收集得到的料粒尺寸进行测量,并且采集液晶面板的温度、观察玻璃碎渣的产生量,最后采用专用设备和工艺对液晶材料进行了回收、提纯和成份分析[14-17],最终得到两款破碎机的破碎效果如表1所示。

表1 两款破碎机液晶面板破碎效果对比

表1显示,印刷线路板破碎机的最大优点是破碎效率高,但在破碎过程中偶尔会卡料、出料尺寸大、产生的玻璃碎渣多、温升高,且会导致液晶材料改性。而专门设计的液晶面板剪切破碎机在破碎过程中不会卡料、出料尺寸细小均匀、很少产生玻璃碎渣、温升也低,且不会使得液晶发生改性。对液晶面板进行破碎回收的主要目的是提取未改性的、高价值的液晶材料,回收稀贵金属铟以及高品质的玻璃。从这方面来看,专用破碎机的优点更加明显,符合液晶面板的破碎要求,而传统破碎机则不适合。

试验表明,专用破碎机在破碎过程中运转平稳,产生的玻璃碎渣少,得到的料粒形状较规则,颗粒尺寸基本控制在3~5mm左右。试验中剪切圆盘的转速设定为60r/min,连续破碎500块19英寸的液晶面板总共耗时37min,即使采用人工上料,其破碎效率也可达到800块/小时。

5 结论

基于废弃液晶显示器绿色回收的特殊性,研制了一种适合废弃液晶面板的专用剪切破碎设备,设计过程兼顾了破碎质量和生产效率的统一。该设备具有结构简单、功耗低、粉尘少、噪音小、效率高、散热快、温升低、杂质少、操作维护方便等优点,可将废弃的液晶面板剪切破碎成3~5mm的粒块状物料,因摩擦而产生的热量大部分可以迅速散去,能够有效抑制液晶面板的温升,使得被破碎后的面板颗粒上黏附的液晶不因温度过高而改变其化学性质。