基于TFN-AHP的化工工艺安全评估分析

, ,,

(1.浙江广播电视大学 萧山学院,浙江 杭州 311200;2.浙江工业大学 计算机科学与技术学院,浙江 杭州 310023)

国内外对化工安全生产重视程度非常高,一些危险项目工程在施工前都会对项目的整体结构和施工过程进行安全风险评估;特别是在化工工艺安全、石油、核工业和建筑业等危险行业中表现的尤为重要,针对此类情况制定了一些评估方案,如火灾爆炸评估、毒性评估等综合评估方案[1-4].化工工艺在生产过程中具有高温、易燃易爆等特点,相对于其他企业其危险程度更高;据统计,化工类企业在所有工业企业发生的爆炸事故中所占比例高达30%[5].肖曾在《浅谈化工液体产品储存过程中的风险评估及对策分析》中详细获取了相关产品的液位、液压等参数,并将之用于确认危险事故的发生源和确定重大危险因素中,从而更好的对化工液体产品的储存过程进行风险评估[6].李含力分析了化工工艺的相关概念之后,重点研究了化工工艺的风险识别和化工工艺的安全评价的相关内容[7].赵志军等[8]将ZigBee无线传感网络技术应用于安全监测系统,利用新型技术监测各类指标来提高监测水平,但在数据后续处理上略显不足.李全明等[9]提出了层次结构模型得到各指标权重;段在鹏等[10]提出了基于蒙特卡洛模拟得到客观指标权重;颜世航等优化了安全监测指标,建立多层次数据分析模型进行安全风险评估[11-12];郑锐等[13]提出可用信息熵客观计算权重从而建立模糊评价模型.针对基于无线传感器网络中数据后续处理上不足和指标权重计算存在的差异等问题,笔者将从三方面展开工作:1) 采用Kalman滤波对基于物联网采集的实时数据进行预处理,有效地剔除传感器空采样和异常值的现象;2) 使用TFN-AHP模糊综合评价法构建指标体系,更客观地反映各评价因素的权重;3) 基于物联网实时监测数据能够实时地对化工工艺安全状况地有效评估.

1 系统模型

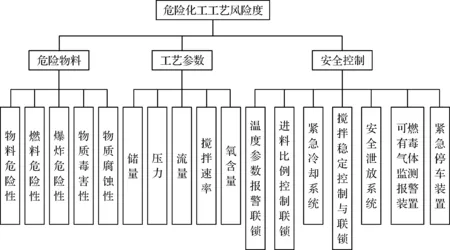

目前,化工企业的安全生产评估通过了专家考核评估,因此带有一定的人为主观因素的影响.为了尽量减少这种影响,通过不同的安全生产指标的特征值,并利用数学方法对化工企业安全生产等级进行定性和定量分析.笔者结合多种风险评价技术,对危险化工工艺的安全状态进行定量、半定量的风险评价管理;以TFN-AHF模糊综合评价法构建层次指标体系,建立包括危险物料、工艺参数和安全控制在内的风险评估指标,实现对企业安全状态的综合评估.

1.1 确定指标体系

1.1.1 危险物料

危险物料基于化工物品的基本属性进行评估,具体包括物料危险性、燃料危险性、爆炸危险性、物质毒害性和物质腐蚀性等方面;这些方面主要涉及化学反应及其基本属性有关,一般在化工工艺过程中都有所涉及.

1.1.2 工艺参数

工艺参数基于物联网监测技术采集的实时数据进行动态分析评估,具体包括储量、温度、压力、流量、搅拌速度和氧含量;基于物联网的传感器节点采集的实时数据,能够很好地对化工工艺生产过程中的数据状态实时监测,并且做出安全评估.由于传感器在一定的时钟采集周期内出现空采样及异常值的现象,因此采用Kalman滤波进行数据的预处理来有效地消除空采样及异常值对整个化工工艺安全评估的影响.

1.1.3 安全控制

安全控制基于控制系统的状态(维修、检查状态等)对控制系统的安全进行评估,具体包括温度参数报警联锁、进料比例控制联锁、紧急冷却系统、搅拌稳定控制与连锁、安全泄放系统、可燃有毒气体监测报警装置、紧急停车装置以及其它安全控制装置等,如图1所示.

图1 风险评估指标体系Fig.1 Risk assessment index system

1.2 TFN-AHP确定各级指标权重

图1确定了一个三层评估指标体系,本小节主要目的为确定每层评估指标的权重.采用文献[14-15]方法进行元素间两两对比构建模糊判断矩阵,由于受专家的主观性影响,导致不同专家比较存在一定的不确定性,因此笔者提出了基于TFN-AHF法的三角模糊数来构建模糊判断矩阵并确定各层指标体系的权重.

1.2.1 构建模糊判断矩阵

利用三角模糊数(TFN)来构建模糊判断矩阵,相对于上一级的各层评估指标两两比较,从而得到一个科学量化的判断矩阵.假设n个评价指标,则构成的模糊判断矩阵为A=(aij)n×n,其中a=[l,m,u](l≤m≤u)用来描述一个模糊事件重要程度.同时邀请多位专家进行评判,即可得到N位专家的综合三角模糊数,定义为

(1)

Büyüközkan等[16]提出的判断矩阵标度如表1所示.

表1 判断矩阵标度Table 1 Judgement matrix scale

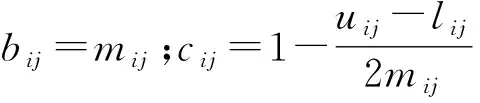

1.2.2 计算判断矩阵得到各层指标权重

通过上一小节得到的各指标的专家综合三角模糊数aij=[lij,mij,uij],其中mij为专家给出的相对重要程度,lij,uij为专家评价的模糊区间;从而得到判断矩阵P为

P=B×C

(2)

(3)

即可得到对应层各指标的权重为

(4)

式中:i=1,2,3,…,n;ωi为相对于上层的第i个指标所对应的权重.

1.3 模糊综合评价法

1.3.1 确定评判对象和评判级

危险化工工艺安全生产过程中,对设备安全控制的评估和评价中,常涉及多方面的指标影响,由图1可知笔者建立了多个因素的指标体系;根据多位专家经验构建评判集V={V1,V2,…,Vn},其中Vi(i=1,2,…,n)代表不同的评判等级,例如安全、异常和危险等.

1.3.2 正太分布构建模糊关系矩阵

一般工程实践中采用梯形分布、正态分布和三角分布等[17]隶属度函数进行构建隶属度矩阵.当取值较高隶属度时,采用正太分布能够更好地收集隶属度较高的信息;当取值较低隶属度时,采用正态分布又能更好地过滤掉隶属度较低的信息[18-19];因此采用模糊正态分布隶属函数计算对应的隶属度.采用的隶属度函数式为

(5)

式中:r(x)为参数x(温度、压力等)的隶属度;μ为正太分布期望值;σ为正太分布的标准差(正太分布的宽度).隶属度函数如图2所示.

图2 隶属度函数Fig.2 Membership function

图2确定了3 个不同的评语(异常、安全和危险)对应3 个不同的评判区间,该3 个区间不同的期望值分别为μmin,μ,μmax,其分别对应的是指标程度的异常、安全与危险.由正太分布的特性可知:函数大部分的面积位于期望值左右的3 个标准差区域内,因此采用6σ作为函数的定义域,具体的隶属度函数为

(6)

(7)

(8)

式(6~8)分别代表的是异常、安全和危险等3 个区间分布的具体隶属度函数的表达式.评价指标依据隶属度函数可建立对应的模糊关系矩阵S为

(9)

式中矩阵S的每行代表的是对应评价指标的n个(n=3)评判等级所对应的隶属度.

1.4 多层次综合评价

由图1可知:笔者提出了三层的指标体系,根据式(4,9)得到的各层指标的权重系数ω和模糊关系矩阵S,依次向上合并,可得危险化工工艺安全生产过程中对于不同评判集最终的合成权重RPS为

(10)

式中:ωi(i=1,2,…,n)为根目录下的一级指标的权重;ωij(i,j=1,2,…,n)为在对应ωi的一级指标下的二级指标的权重;Sij(i,j=1,2,…,n)为对应二级指标下各指标对应评判等级的模糊关系矩阵;RPS为最后的多层次综合评价结果.

2 实验与实例分析

2.1 Kalman滤波

图1指标体系中的工艺参数中的温度、压力和搅拌速率等来源于基于无线传感器网络采集的实时传感器数据,由于受传感器采样周期、传感器网路延时等客观不稳定因素影响,导致传感器发生空采样、异常值等现象,因此采用Kalman滤波对采集的数据进

行数据预处理,如图3所示,由实验结果可知Kalman能够很好地对空采样及异常数据进行过滤.

图3 Kalman滤波Fig.3 Kalman filtering

2.2 实 验

如图1所示,本实验采用某化工企业的危险化工工艺安全生产评估体系,危险物料与安全控制主要来源于某化工企业的一些日常文本信息,工艺参数来源于基于无线传感器网络的实时数据.

2.2.1 确定各层指标权重

根据表1的判断矩阵标度,选择多位专家进行评判,最后得出综合三角模糊数作为两两因素比较的重要程度,最后可得出该层各指标对于上一层的权重.由表2,3可得到对应于上一级的该层各指标的权重系数,同理可得到对应于工艺参数和安全控制下的二级指标所对应的一级指标下各指标权重系数,即可得到各层指标权重系数ωi.

表2 一级指标标度比较Table 2 Comparison of first grade index scale

表3 二级指标标度比较(危险物料)Table 3 Comparison of two level index scales(Hazardous material)

2.2.2 多层次综合评价

根据一些经验和相关规定,确定了危险化工工艺安全生产评估的评价因素的各个参量μ对于不同评价区间的分布期望值,本实验设置了评判集V={V1,V2,V3},分别为异常、安全和危险.根据表4中的期望值可以确定各参量的隶属度计算模型,从而确定对应于一级指标下二级指标的模糊关系矩阵.表4按照化工工艺生产的常规高压反应釜标准进行评判,评价内容表示是的二级指标的评价因素;危险物料根据化学危险品危险性分级可分为0~4这5 个等级,数字越大危险性越大;工艺参数根据常规高压反应釜的属性来具体给定评判集期望值;安全控制根据日常的保养、检查和维修次数来给定具体的评判集期望值.

表4状态参量各评价区间期望值

Table4Intervalvaluesofstateparametersineachevaluationarea

评价内容评判集异常μmin安全μ危险μmax物料危险性/分012燃烧危险性/分012爆炸危险性/分012物质毒害性/分012物质腐蚀性/分012储量/L151820温度/℃50100200压力/MPa2.02.53.0流量/( mL·min-1)5.007.009.00搅拌速率/(r·min-1)200300450氧气体积分数/%51116每月温度参数报警联锁/次123每月进料比例控制联锁/次22.53每月紧急冷却系统/次11.52每月搅拌稳定控制与联锁/次11.52每月安全泄放系统/次246每月可燃有毒气体监测报警装置/次246每月紧急停车装置/次357

结合表4状态参量各评价区间期望值,可得出各评判集所对应的具体的隶属度函数;根据危险物料给定的化学物品的属性值、基于无线传感器网络监测的实时传感器数据以及定期维修检查保养的文本信息,即可得到对应于上一级的模糊关系矩阵S.最后,结合多层次模糊综合评价法即可得到.

2.2.3 实例比较

本实验与采用Kalman滤波的基于AHP-模糊综合评价法(三角形分布作为隶属度函数)和不采用Kalman滤波的TFN-AHP模糊综合评价法进行对比,设定3 个评判集={异常,安全,危险},分别为其设定3 个定量值80,60,40,如图4所示.图4中横坐标表示维时间、纵坐标表示综合评测分RPS,从整体综合的RPS评分可知整个装置处于安全与异常之间的一个相对良好的状态.从实验结果看出:2016年4月到8月和2017年1月到3月,3 种方法综合评测RPS结果相差不大(受权重、隶属度函数影响);而在2016年8月到2017年1月,3 种方法评测结果出现了较大的变化,其原因:1) 不采用Kalman滤波的TFN-AHP模糊综合评价法在此时受异常值的影响,导致整个评价权重结果相对偏向于异常,所以该方法相对评估结果RPS相对较低,因此采用Kalman滤波能有效地剔除异常值影响且保证评估结果的客观性.2) 采用Kalman滤波基于AHP-模糊综合评价法(三角形分布作为隶属度函数)相对该方法RPS结果较该方法高一些,由于此时工艺参数实时监测的传感器数据分布于隶属度为0.8附近区域(正态分布与三角形分布的交界区域),该区域内的三角形分布隶属度函数所得的隶属度相对于正态分布要高一些,所以最终的评价结果RPS较笔者提出的方法要高一些,因此采用不Kalman滤波的基于AHP-模糊综合评价法(三角形分布作为隶属度函数)的评估结果相对偏保守一些,而笔者采用的方法更符合主观预测.

图4 对比实验Fig.4 Contrast experiment

3 结 论

提出了基于TFN-AHF模糊综合评价的危险化工工艺安全评估方法,以TFN-AHF模糊综合评价法构建层次指标体系,建立包括危险物料、工艺参数和安全控制在内的风险评估指标,实现对企业安全状态的综合评估;通过传感器采集基于无线传感器网络监测的实时数据,并有效地结合Kalman滤波对实时数据进行预处理,使得评价结果更客观正确,更符合人们的主观预测.但算法中还存在不足之处:如基于物联网技术监测的实时数据并未进行相关的数据融合技术得到决策数据,又如数据冗余度较高,因此未来将从以上不足之处展开工作.