SHPB加载下PTFE/Al冲击反应的临界条件*

乌布力艾散·麦麦提图尔荪,葛 超,田 超,董永香

(北京理工大学爆炸科学与技术国家重点实验室,北京 100081)

冲击反应材料是一种在通常情况下呈惰性,但是在高速碰撞或者高应变率加载条件下,会快速而剧烈释放化学能的广义含能材料。该材料通常由两种或多种惰性且相互之间不发生反应的组分复合而成,具有良好的力学性能。相较于传统材料,冲击反应材料能对目标造成动能和化学能的双重毁伤,可显著提升对目标的毁伤效果。铝颗粒增强的聚四氟乙烯(polytetrafluoroethylene/Al, PTFE/Al)是一种典型的冲击反应材料,由于具有高能量水平、独特的能量释放特性、适中的力学性能及其他优异的理化性能,近年来备受关注。Joshi[1]提出了一种PTFE/Al复合材料的压制/烧结工艺流程,后被广泛应用。乔良等[2]、阳世清等[3]、赵鹏铎等[4]、徐松林等[5]对该材料的制备工艺、静动态力学性能及Al含量和粒度对其力学性能的影响进行了研究,发现该材料具有应变硬化、应变率强化及温度软化等特性。王海福等[6]、Zhang等[7]从释能与撞击速度关系和Al颗粒增强相特征尺寸的影响、反应破片撞击起爆及能量输出特性、终点效应等方面进行了大量的实验研究。帅俊峰等[8]、谢长友等[9]、辛春亮等[10]则从应用角度,对冲击反应材料破片对钢靶的侵彻、柴油油箱的毁伤及在活性药型罩、聚能装药方面的应用进行了实验研究,显示了该材料在高效毁伤方面独特的优越性。Ge等[11]及乌布力艾散·麦麦提图尔荪等[12]则从微细观角度,采用有限元方法,对Al颗粒粒径及分布特征对其力学性能的影响进行了研究。在PTFE/Al复合材料冲击反应诱发机理和反应的临界条件研究方面,Ames等[13]、Lee等[14]和Feng等[15]将该材料的反应归因于加载过程中的大变形、剪切带以及碎化,虽然加载过程中材料内部会出现局部高温,但是不足以诱发反应;而Hunt等[16]认为在加载过程中产生的高应变率和应力会将机械能转化成热能,以诱发材料发生反应。Mock等[17]、Zhang等[7]均提出碰撞速度或者碰撞压力作为该材料冲击反应诱发的判据;任会兰等[18]提出应变率阈值和比能量阈值;Wang等[19]以比能量作为该材料冲击反应阈值。在前期工作中采用不同材质的SHPB压杆对PTFE/Al材料进行测试时发现,在几乎相同应变率下,钢杆加载发生反应时,铝杆加载的材料并未发生反应;而采用钢杆测试时,加载速率必须高于某临界值材料才会发生反应。为进一步获得PTFE/Al材料临界反应的影响因素及临界条件,本文中主要通过采用钢杆、铝杆和不同尺寸的PTFE/Al试样,研究不同应力和应变率条件对材料冲击反应临界条件的影响特性,并提出PTFE/Al复合材料冲击反应临界条件。

1 冲击反应实验

1.1 材料制备

PTFE/Al复合材料中当PTFE和Al质量分数分别为73.5%和26.5%时,材料中氧化剂与燃料为零氧平衡配比,一旦引发反应可持续进行并释放最多能量[20],因此选取该典型配比。制备时采用混合压制烧结工艺,即首先将PTFE粉和Al粉按照73.5%和26.5%的质量百分比,在真空条件下干法混合24 h。混合完毕后,材料粉末在60 ℃的温度下干燥24 h。然后将干燥过的粉体用网筛分散到模具中并用压力机压制、保压成型;再把已成型的块体放进冷等液压机中在250 MPa的压力下加压20 min;压制好的材料将被放入管式烧结炉在氩气气氛下进行烧结成型。烧结温度先以50 ℃/h的速率升至295 ℃,在该温度下保持4 h后,遵循先快后慢的原则降至室温。其中PTFE平均粒径为4~6 μm,密度为2.15×103kg/m3;Al平均粒径约为8 μm,密度为2.7×103kg/m3。

1.2 实验方案

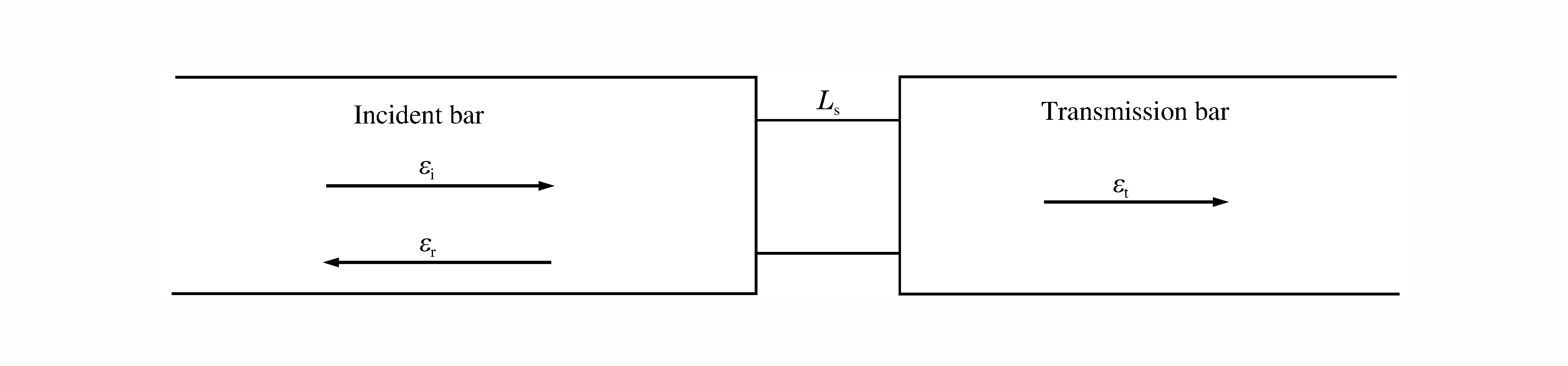

采用如图1所示∅16 mm的SHPB实验装置对不同尺寸的PTFE/Al试样进行冲击加载,实验中钢杆和铝杆弹性模量、密度分别为205、72 GPa和8.0×103、2.8×103kg/m3。入射杆、透射杆、吸收杆和子弹长度分别为1 200、1 200、800和300 mm,其中应变片均贴在入射杆和透射杆正中间位置。

实验中为了更好地观察冲击加载过程中试样动态响应和诱发反应过程,采用了高速摄影技术(采样频率40 000 s-1);由于SHPB冲击过程历时短暂,实验时采用闪光灯强光照射,可满足高速摄影短时拍摄记录要求。实验中子弹实际冲击速度的测量和闪光灯的触发通过1个小型天幕靶实现。为测试安全,实验中采用了带有透明强化玻璃测试窗的防护箱。

图1 SHPB冲击加载实验装置示意图Fig.1 Schematic of SHPB impact loading setup

图2 PTFE/Al真实应力应变曲线 Fig.2 True stress-strain curves of PTFE/Al

1.3 试样材料的应力和应变率分析

根据参考文献,PTFE/Al复合材料的强度均低于200 MPa,在3种应变率下的真实应力应变曲线如图2所示。而Mock等[17]、Ge等[21]基于泰勒杆冲击实验给出的冲击反应应力临界值分别为630和735 MPa;Wang等[19]基于SHPB实验获得的反应应力值约为850 MPa。

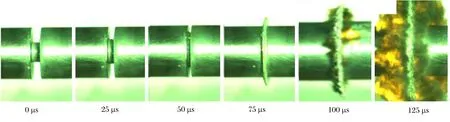

实验的高速摄影照片如图3所示,PTFE/Al试样并不是在冲击加载应力达到其自身强度时开始反应,而是继续被压缩失效、破碎、飞散并变得很薄,并最终出现反应,该过程和现象与任会兰等[18]描述的实验过程类似。因此,不能用简单的材料破坏之前的应力来标定其冲击反应临界值。

材料失效后所受应力可根据压杆与材料作用力和反作用力关系进行计算,如图4所示,加载过程中入射杆和透射杆所受力F1、F2的表达式[22]分别为:

F1=AE(εi+εr),F2=AEεt

(1)

式中:A、E为压杆横截面和杨氏模量;εi、εt、εr分别代表入射、反射和透射信号。

图3 SHPB加载下试样动态响应过程Fig.3 Dynamic response of the sample under SHPB impact

图4 SHPB测试部分示意图Fig.4 Testing section of SHPB

图5 钢杆测试系统冲击下的实验波形Fig.5 Experimental waveforms under the impact of a steel bar test system

从高速摄影记录可看出,在整个加载过程中材料不断地被压缩并飞散,材料始终充满入射杆-透射杆界面。图5所示为与图6中高速摄影对应的SHPB实验波形,图5中红色虚线对应时刻反射波幅值开始减小,透射波开始突增,此时材料已失效[23],从图6中可看出此时(75 μs时刻)材料已被挤压出杆边缘但还未出现反应;图5中红色线条对应时刻透射波与入射波幅值非常接近,反射波幅值则接近零,说明此刻试样已被压缩得非常薄,很接近入射杆-透射杆直接相撞,因此可认为F1、F2近似相等;而在此时高速摄影图6中也观察到试样被压缩到较薄状态并发生反应的现象。

根据上述分析,当材料出现反应时刻F1≈F2,因此此时材料所受的应力可近似地表示为:

(2)

式中:σ、ε(Tr)、A为材料反应时刻的应力、透射波幅值和剩余材料横截面。对于每一发实验,根据透射波幅值ε(Tr)和式(2),可较直观地对材料反应时所受的应力进行估算。

从图5和式(2)中可以看出,SHPB加载过程中出现反应时对应的应力远大于PTFE/Al复合材料本身的强度(红色虚线之前部分代表试样的动态力学性能[23],此时透射波幅值很小,根据二波法[22]可知试样材料强度较小)。

由于SHPB实验加载过程短暂,试样长度较小,应变率可按下式[22]进行近似计算:

(3)

2 冲击动态响应分析

对PTFE/Al复合材料冲击反应临界条件的进行实验,结果如表1所示。观察发现:在相同应变率条件下,采用钢质SHPB系统试样材料会发生反应,而铝质SHPB系统下试样材料不发生反应,如表1中第1、2组实验;在钢质SHPB下只改变应变率,有的反应,有的不反应,如表1中第2、3和4组实验;而且当应力及应变率同时高于某个临界值时材料会发生反应,如表1中第3、4、5和6组实验。因此,认为应力和应变率均对PTFE/Al冲击反应诱发产生影响。下面选取3个典型高速摄影记录(图6~8)分析冲击反应过程,相关实验参数如表2所示。

表1 SHPB冲击加载实验结果Table 1 Experimental results of SHPB impact loading

表2 SHPB冲击加载实验参数Table 2 Parameters for SHPB impact loading experiment

图6所示为钢杆以28 m/s的冲击速度对∅6 mm×4 mm试样进行冲击压缩过程。从图6中可以看出,PTFE/Al试样经历了被压缩变形、破坏粉碎、冲击反应等阶段。0~50 μs为PTFE/Al试样的压缩变形阶段,从图5中的对应波形可以看出此为均匀变形过程,满足SHPB基础理论假设条件,该段可反映材料的动态力学性能;50~75 μs为材料继续被压缩破碎飞散过程,表明材料已达到了破坏极限;在100 μs时刻材料开始进入反应阶段,125 μs时反应更剧烈。实验中,材料反应过程伴随有火光、刺鼻的味道及黑色反应残余物质。

图6 PTFE/Al试样在钢杆冲击加载下的动态响应过程Fig.6 Dynamic response process of PTFE/Al sample under impact loading by steel bar

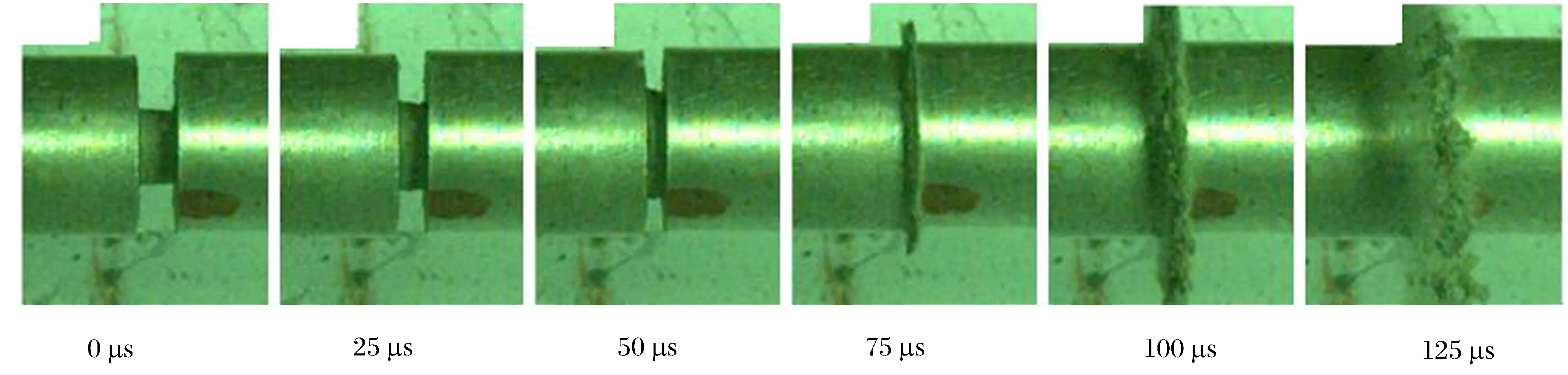

为研究应力对PTFE/Al复合材料冲击反应临界条件的影响,根据式(2)、(3)将钢杆换成铝杆,并以31 m/s的速度对∅6 mm×3 mm试样进行冲击,试样在铝杆冲击加载下的作用过程如图7所示。

图7 PTFE/Al试样在铝杆冲击加载下的动态响应过程Fig.7 Dynamic response process of PTFE/Al sample under impact loading by aluminum bar

从图7中可以看出:在铝杆测试系统冲击下材料经历变形、破坏、飞散阶段,但整个过程中无火光出现;同钢杆测试系统冲击情况,75 μs时刻破坏的材料已被挤压出压杆边缘,表明材料已破坏;100 μs时刻之后材料碎片进一步被压缩飞散却无反应现象出现。从表2可知,图7相比于图6,加载应变率变大、应力变小,而试样未反应。说明试样所受应力同时影响PTFE/Al复合材料的冲击反应。

为了研究应变率对PTFE/Al复合材料冲击反应临界条件的影响,根据式(2)和式(3)在钢杆系统下以43 m/s的冲击速度对∅8 mm×8 mm试样进行实验,图8为试样在钢杆冲击加载下的作用过程。

从图8中可以看出,由于试样厚度较大,在第1个脉宽内(约120 μs)压杆之间尚有较多的材料,此时材料已破坏却无反应出现;在第2次脉宽内(即波在杆中反射一次约需475 μs,大约600 μs时刻进入第2次压缩)材料破碎飞散并形成了明显的碎物质,从材料压缩、入射杆-透射杆将材料压至很薄到压杆相互分离的整个过程中均无火光出现。从表2可知,图8中所示应力状态相较于图6中所示的应力更大、应变率更小,而试样未反应。说明应变率同时影响PTFE/Al复合材料的冲击反应。

图8 PTFE/Al试样在钢杆冲击加载下的动态响应过程Fig.8 Dynamic response process of PTFE/Al sample under impact loading by steel bar

3 结果与分析

3.1 冲击反应临界条件分析

根据前文的研究思路,通过不同实验条件对比研究了PTFE/Al复合材料应力和应变率状态与其冲击反应情况。实验中为了提高数据的可靠性,相同应力和应变率条件下同一发实验重复了3次,根据3次实验结果,综合确定该条件下的冲击响应状态,并记为一个数据点。实验统计结果如图9所示。

图9 冲击应力和应变率关系 Fig.9 Relation between impact stress and strain rate

图9所示为铝杆和钢杆对不同尺寸的试样进行SHPB加载的实验结果。实验得到的应力和应变率数据点近似呈线性关系,如图9中虚线所示。沿着实线L1的数据点体现了在应力保持恒定的情况下,应变率对冲击反应的影响:当应力大于其临界值时,可以看到当应变率大于某一值时才能发生反应;而且根据高速摄影观察,从左到右反应出现的火光明亮度更强;说明应变率是决定该材料冲击反应的重要因素。而沿着实线L2的数据点体现了在应变率保持恒定的情况下,应力对冲击反应的影响:当应变率大于其临界值时,应力大于某一值时才能发生反应,而且从下到上出现的火光明亮度更强,说明应力对该材料冲击反应产生影响。同时在图9中,可以看到一个由反应的和不反应的数据点组成的混合区,在这混合区中,反应是概率出现的。因此,混合区的出现预示着临界应力和应变率的出现。理论上在图9中的每条黑色虚线上都应该出现混合区,但由于实验数据点数量的限制,只能在数据点较多的虚线上观察到混合区。

冲击压缩过程中材料将吸收了外界机械功,从上述实验结果和反应临界条件可知,满足应力条件σ>σc,从其量纲看即满足含能材料临界压力或单位体积的临界能量判据(单位为J/m3)。同时满足应力、应变率条件,说明比能量的输入速率[21](即应力和应变率相关联,单位为J/m3·s-1)对该材料冲击反应诱发也起重要的作用。因此,当该材料出现反应时,累积的比能量需大于临界比能量,并且此时的比能量输入速率应大于临界速率。PTFE/Al复合材料上述临界条件跟冲击反应材料“只有在高速碰撞或者高应变率加载条件下发生反应”的特性吻合。

在微细观层面,Ge等[11]和乌布力艾散·麦麦提图尔荪等[12]对PTFE/Al复合材料微细观数值模拟结果中观察到了与加载方向成45°的剪切应力聚集区,如图10(a)所示。另外Herbold等[24]对PTFE/Al/W材料的落锤冲击模拟中也观察到类似的现象,压缩过程中裂纹沿剪切应力聚集区扩展,如图10(b)所示。

通过上述PTFE/Al复合材料冲击反应实验现象和微细观数值模拟结果初步分析,冲击加载下PTFE/Al材料的应力、应变及达到的应变率等直接影响材料破碎及剪切作用效果,引起内部细观结构的变化,形成颗粒与基体界面的脱落、裂纹扩展,从能量角度可理解为与冲击载荷作用下应力和应变率关联的高速率能量输入。

图10 压缩过程中PTFE/Al细观结构应力分布Fig.10 Stress distribution of PTFE/Al under compression at microscale

3.2 冲击反应阈值预测

图11 PTFE/Al在SHPB加载下反应预测曲线的拟合 Fig.11 Curves fitting for predicting the impact initiation of PTFE/Al samples by SHPB

(4)

(5)

4 结 论

本文中通过SHPB加载和高速摄影技术,分别采用钢杆和铝杆对不同尺寸的PTFE/Al试样进行了冲击测试,研究了加载应力和应变率关联对冲击反应临界条件的影响。基于本文研究条件下实验现象和实验数据,可以得到以下主要结论:

SHPB加载下PTFE/Al复合材料的冲击响应过程主要包括材料变形、破碎、反应等阶段;结合高速摄影与SHPB测试波形,确定材料出现反应是在试样加载后的破碎阶段,并给出了该阶段材料临界反应时应力的近似计算方法;

基于实验拟合获得了PTFE/Al复合材料冲击反应阈值预测曲线,只有当实验数据点位于该阈值曲线及其上方时,材料才会被诱发反应。